多产丙烯MIP技术在ARGG装置上的工业应用

丁海中,栗文波,张洪军,倪胜发

(中国石油大庆炼化分公司,大庆163411)

1 前 言

中国石油大庆炼化分公司(简称大庆炼化分公司)1.8Mt/a ARGG装置于1999年10月建成投产。装置采用中国石化石油化工科学研究院开发的ARGG专利技术,反应-再生系统高低并列布置,主要以大庆原油的常压重油、减压蜡油和减压渣油为原料,生产富含丙烯的液化气,并生产高辛烷值汽油。随着环保法规的日益严格,ARGG汽油烯烃含量高成为影响出厂汽油烯烃含量的重要因素。另外,1.8Mt/a ARGG装置能耗相对偏高,还存在着再生器烧焦管烧焦效果差、主风-再生-烟气系统压降大、烟机回收功率低等问题。针对上述问题,提出对1.8Mt/a ARGG装置实施多产丙烯的MIP技术改造。多产丙烯的MIP技术[1-3]是中国石化石油化工科学研究院在多产异构烷烃的催化裂化技术基础上开发的一种生产汽油组成满足欧Ⅲ排放标准并增产丙烯的催化裂化工艺。该工艺技术以重质油为原料,采用由串联提升管反应器构成的新型反应系统,在不同的反应区内设计与烃类反应相适应的工艺条件并充分利用专用催化剂结构和活性组元。烃类在新型反应区内可选择性地转化,生成富含异构烷烃的汽油和丙烯,在生产清洁汽油的同时为石油化工装置提供更多的丙烯原料。

2 装置改造内容

2009年8月19日—9月28日装置检修期间完成了MIP技术改造并顺利开工。MIP技术改造主要内容有:①反应器设两个反应区,第一反应区(一反)采用提升管反应器,第二反应区(二反)采用扩径提升管反应器;②在汽提段下部设置待生剂循环斜管引待生剂进入第二反应区下部,以增加催化剂的循环通量;③将烧焦管多段供风分布环移至烧焦管外,降低主风机至烟机线路压降10kPa;④吸收稳定部分将吸收塔、再吸收塔塔盘更换为微分浮阀塔盘,解析塔由双溢流设计改为四溢流设计,更换降液管、收液盘和塔板。

3 装置运行情况分析

2009年9月使用LCC-2催化剂开工,11月4—5日进行了改造后初步阶段标定。标定结果:改造后干气产率下降1百分点,在没有投用待生循环滑阀的情况下稳定汽油烯烃体积分数较改造前下降约10百分点,维持在40%~42%,汽油RON达到93以上。为继续降低稳定汽油烯烃含量,2009年12月18日装置由使用LCC-2催化剂改为使用多产丙烯MIP技术专用催化剂。2010年1—8月,装置稳定汽油烯烃体积分数为36%~40%,汽油RON为92.6~93.6。1.8Mt/a ARGG装置实施多产丙烯MIP技术改造后稳定汽油烯烃体积分数降低10百分点以上,为大庆炼化分公司出厂汽油质量在2010年1月1日前全部满足国Ⅲ标准提供了保障,2010年97号高标汽油比例达到了62.7%的较好水平。

为了更好地评估装置改造后实际生产运行情况,对装置改造后(2010年1—8月,简称MIP)与改造前(2009年1—8月,简称ARGG)及设计情况进行综合比较分析。另外为了同时讨论MIP技术多产丙烯情况,探讨了2010年1月下旬最大量生产丙烯时(简称MIP-P)该装置的实际生产运行情况。

3.1 原料及催化剂

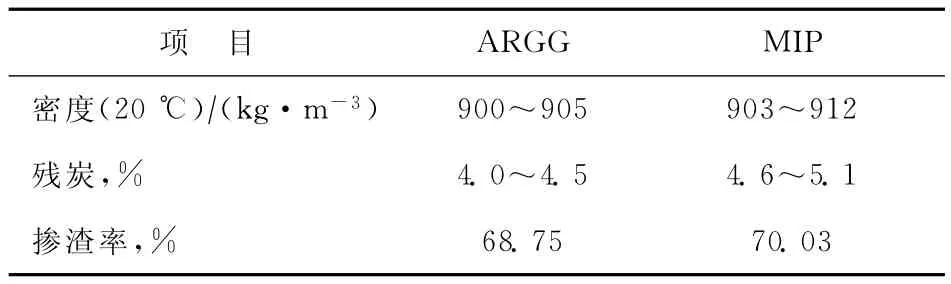

ARGG和MIP的原料性质见表1。从表1可以看出,改造后掺渣率(减压渣油占原料的质量分数)增加了1.28百分点,原料残炭明显增加,原料密度增加,说明改造后原料性质变差。

表1 原料性质

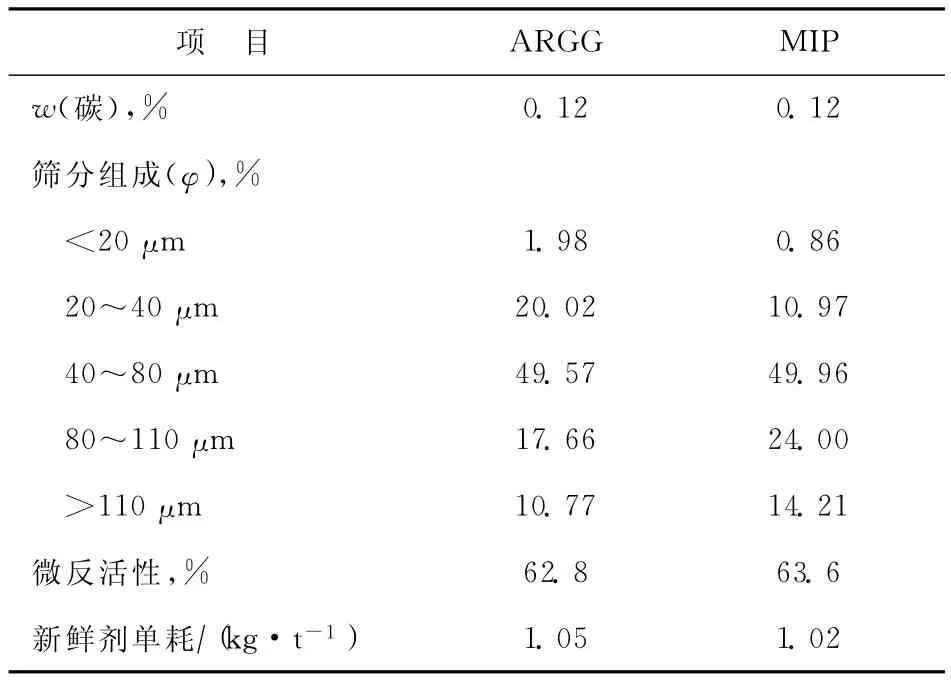

ARGG和MIP时平衡催化剂性质见表2。从表2中催化剂实际应用情况看,MIP时催化剂单耗较改造前催化剂单耗略低一些,降低了0.03kg/t,但系统催化剂活性较改造前仍提高0.8百分点,说明MIP专用催化剂的平衡催化剂活性略高于ARGG时催化剂活性。

表2 平衡催化剂的性质

3.2 主要生产运行条件

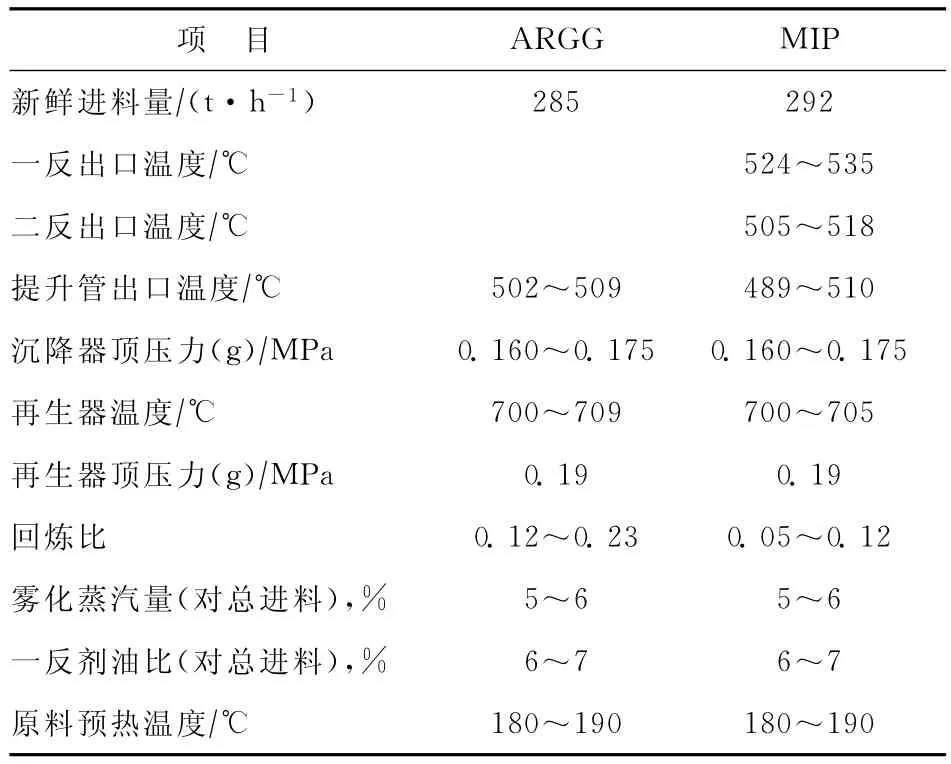

ARGG和MIP时主要生产操作条件见表3。从表3可以看出:MIP时原料处理量平均值为292t/h(设计值为250t/h),高于设计值和ARGG时的处理量,分别增加42t/h和7t/h,MIP时后处理量较设计值增加幅度为16.80%;在原料残炭升高、提升管出口温度基本不变的情况下,回炼比减少,说明改造后原料单程转化率有所提高;ARGG和MIP时再生温度控制均较高,这对提高剂油比不利,主要受加工量较设计值偏高的影响。

表3 主要操作条件

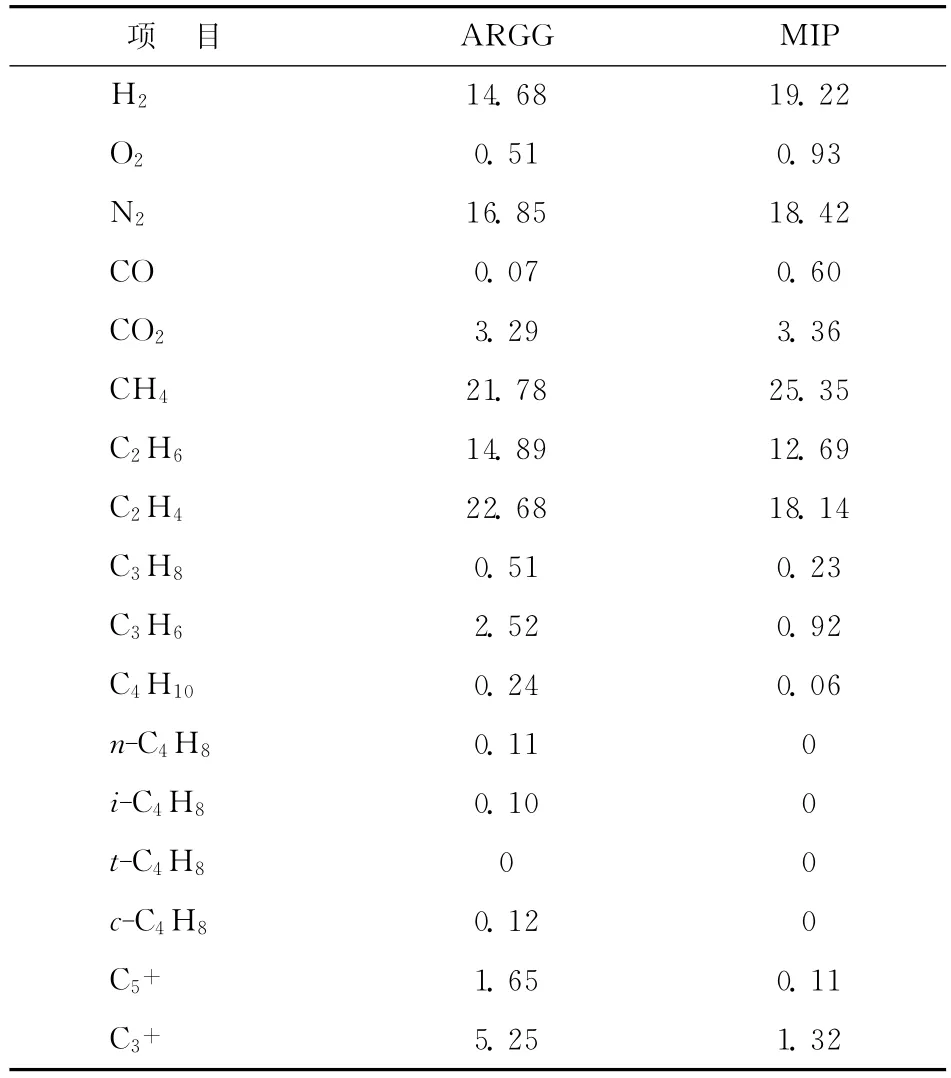

3.3 气体产品性质

ARGG和MIP时干气体积组成见表4。从表4可以看出:ARGG时吸收稳定系统存在分离效果不佳的问题,主要表现在干气中有一定量的C3及C3以上组分,其体积分数高达5.25%,其中关键组分丙烯的体积分数达到2.52%,使得丙烯的损失比较大;实施吸收稳定系统改造后,干气中C3及C3以上组分体积分数下降到1.32%,降低了3.93百分点,降低幅度高达74.86%,其中关键组分丙烯的体积分数下降到0.92%,降低了1.60百分点,降低幅度高达63.49%。

表4 干气组成 φ,%

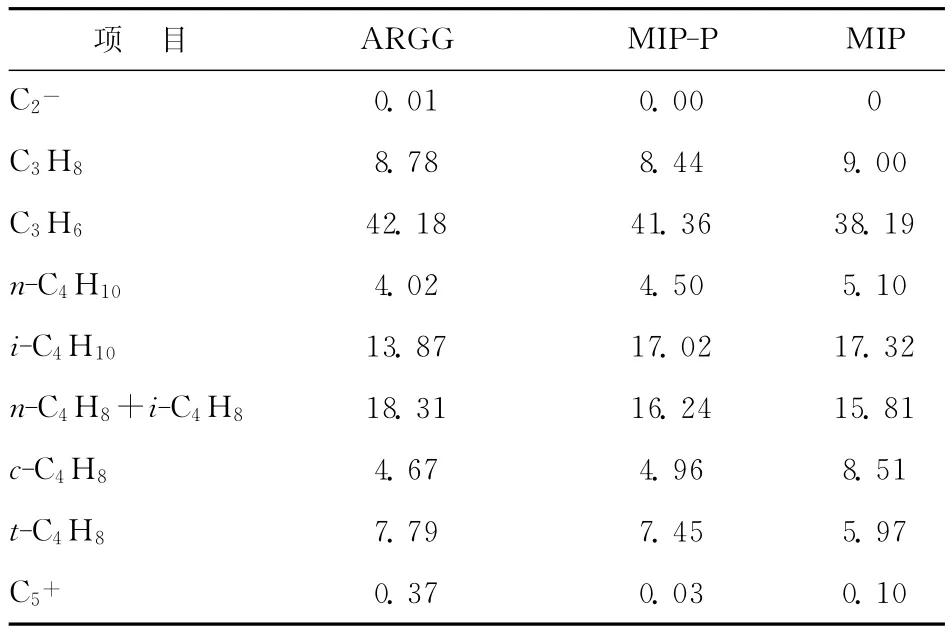

ARGG、MIP和MIP-P时液化气体积组成见表5。从表5可以看出:液化气中丙烯体积分数由ARGG时的42.18%下降到MIP时的38.19%,下降了3.99百分点,MIP-P时丙烯体积分数为41.36%;正丁烯和异丁烯体积分数从ARGG时的18.31%下降到MIP时的15.81%,下降了2.50百分点,MIP-P时为16.24%;异丁烷从ARGG时的13.87%增加到MIP时的17.32%,MIP-P时为17.02%。

表5 液化气组成 φ,%

从上述数据分析来看,吸收稳定系统改造后,解决了分离效果不佳的问题。MIP液化气中丙烯含量较ARGG时有所降低,在以后的操作中,在满足汽油烯烃要求的情况下,可以通过适当降低催化剂活性、提高反应温度来改善液化气中丙烯等组分的选择性。

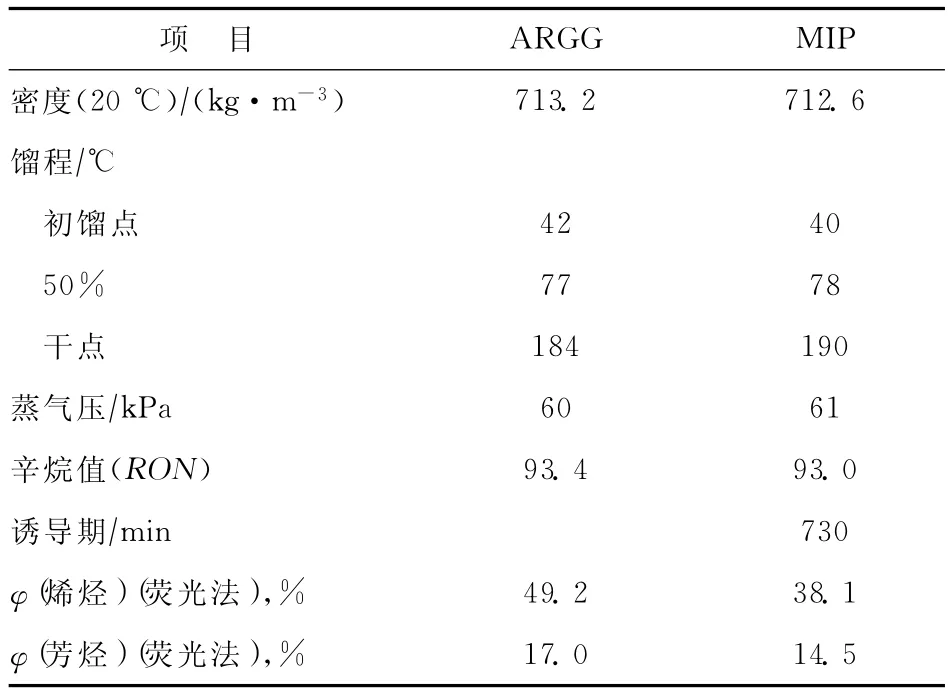

3.4 液体产品性质

ARGG和MIP时的稳定汽油性质见表6。从表6可以看出:稳定汽油烯烃体积分数从ARGG时的49.2%降低到MIP时的38.1%,降低了11.1百分点,降低幅度为22.6%;改造后稳定汽油RON较改造前略有下降,降低了0.4个单位。

3.5 产品分布和能耗分析

表6 稳定汽油性质

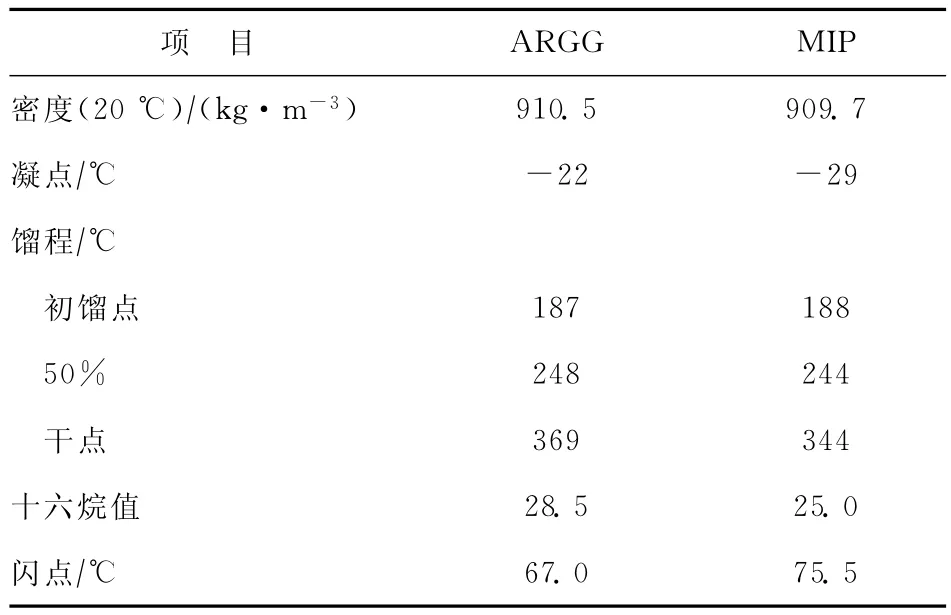

ARGG和MIP时的柴油性质见表7。从表7可以看出:ARGG时柴油密度(20℃)为910.5kg/m3,MIP时为909.7kg/m3,略有降低;ARGG时的十六烷值为28.5,MIP时的十六烷值为25.0,改造后下降了3.5个单位。

表7 柴油性质

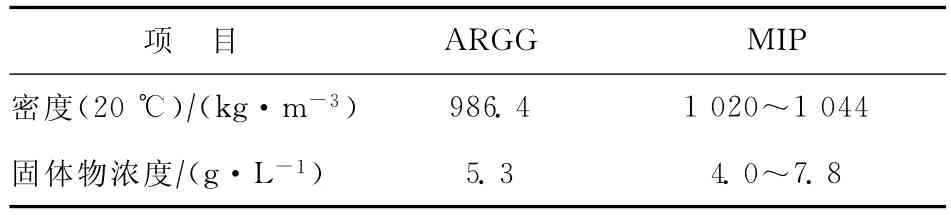

ARGG和MIP时的油浆性质见表8。从表8可以看出:油浆密度较ARGG时提高幅度较大,为保证油浆系统的长周期运行,避免油浆系统结焦,分馏塔底温度控制在较低温度,并适当增大了油浆阻垢剂的加入量;2010年9月装置检修前,装置沉降器系统存在轻微跑剂现象,直接体现为油浆固体物含量较高,2010年10月装置检修后开工,跑剂问题得到了解决,油浆固体物浓度降到6.0g/L以下,为装置长时间运行提供了保障。

表8 油浆性质

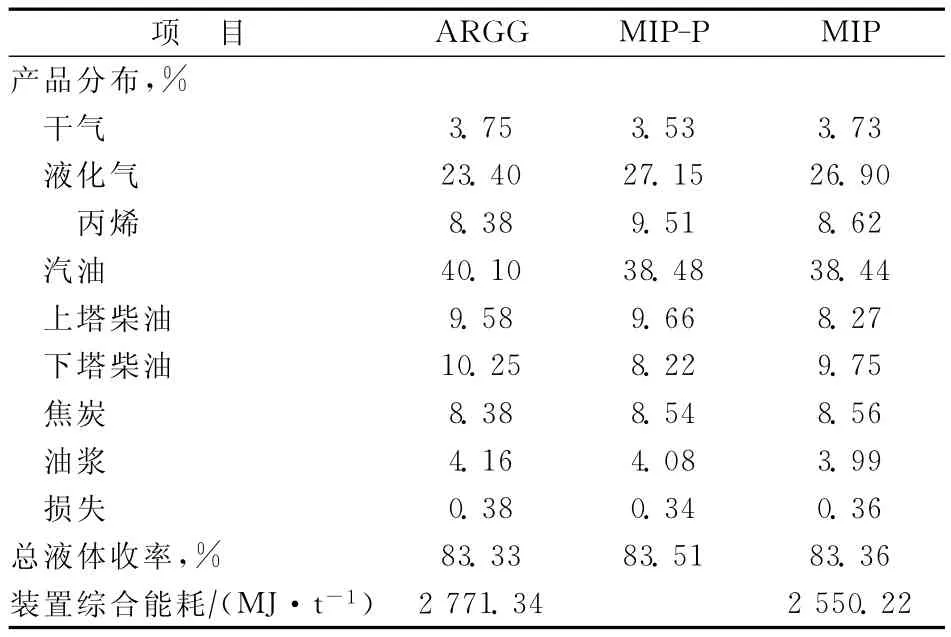

ARGG、MIP和MIP-P时的产品分布和能耗见表9。从表9可以看出:应用MIP技术后干气产率有所降低,焦炭产率有所增加;液化气产率增加较为明显,从ARGG时的23.40%增加到MIP-P时的27.15%、MIP时的26.90%,分别增加了3.75和3.50百分点;丙烯产率从ARGG时的8.38%增加到MIP-P时的9.51%、MIP时的8.62%,分别增加了1.13和0.24百分点,增加幅度最高达13.48%;总液体收率从ARGG时的83.33%增加到MIP-P时的83.51%、MIP时的83.36%,分别增加了0.18和0.03百分点;装置能耗从ARGG时的2 771.34MJ/t降低到MIP时的2 550.22MJ/t,降低了221.12MJ/t,降低幅度达7.98%。

表9 产品分布及能耗

4 结束语

(1)炼油生产企业在产品质量升级过程中,一般均伴随着产品结构变差、能耗升高等代价。应用MIP技术后,装置综合能耗为2 550.22MJ/t,较ARGG时下降了221.12MJ/t,降低幅度达到7.98%;从装置一年多的实际运行效果来看,达到了预期改造目的,盈利能力得到提高;2010年97号高标汽油比例达到了62.7%的较好水平。

(2)应用MIP技术后,处理量超过设计值16.80%;在掺渣率增加、原料性质变差的情况下,装置产品分布较改造前仍得到改善,丙烯产率增加幅度最高达到13.48%,液体收率较改造前增加了0.18百分点。

(3)应用MIP技术后汽油烯烃体积分数在降低幅度超过22%的情况下,汽油辛烷值与改造前大致相当,因此MIP技术在降低汽油烯烃含量并同时维持汽油辛烷值方面表现较好。

[1] 许友好,张久顺,徐惠,等.多产异构烷烃的催化裂化工艺的工业应用[J].石油炼制与化工,2003,34(11):1-6

[2] 许友好,龚剑洪,刘宪龙,等.第二反应区在MIP工艺过程中所起作用的研究[J].石油炼制与化工,2006,37(12):30-33

[3] 许友好,张久顺,马建国,等.生产清洁汽油组分并增产丙烯的催化裂化工艺[J].石油炼制与化工,2004,35(9):1-4