发动机绝热层粘接质量超声自动检测系统设计

樊 森,王召巴,金 永,陈友兴

(中北大学电子测试技术国家重点实验室,太原030051)

0 引 言

绝热层作为燃烧室与壳体间的隔热结构,其作用是防止发动机壳体达到危及其结构完整性的温度[1]。固体火箭发动机壳体/绝热层界面间的粘接质量直接影响火箭发动机的安全和工作性能。国内多家单位从事发动机绝热层粘接质量方面的研究。中国航天科技集团公司四院和上海航天技术研究院分别采用直接接触式的超声检测方法对壳体/绝热层界面和壳体/绝热层/推进剂界面脱粘检测进行了研究[2-3]。中北大学和北航现代无损检测中心分别提出并采用板波诱发波超声检测技术和超声波聚焦探头双模式检测技术对发动机包覆粘接情况进行检测[4-5]。

针对某型大口径固体火箭发动机具有壳体椭圆度较大,且为增加壳体/绝热层界面粘接的接触面积和粘接强度,壳体内壁采用喷砂工艺进行处理,内壁粗糙且颗粒感较强的特点,直接接触式检测容易磨损壳体和探头,而且较难实现自动检测;经分析和试验验证,由于板波诱发波和聚焦探头双模式波在该壳体内多次反射,对壳体与探头间离要求较高,并且容易在颗粒状界面产生散射,路径变化较大,特征信号较难提取,无法对该结构进行有效的测量。因此本文采用超声水浸式方法实现非接触测量,并通过试验选用受粘接面粗糙度影响较小的单探头聚焦脉冲回波法对该结构进行检测,研制了一套壳体/绝热层界面粘接质量自动检测系统。

1 系统检测原理

根据检测发动机壳体椭圆度大且内壁采用喷砂工艺处理的特点,经试验验证,系统采用焦柱长,能量集中,特征信号受上述因素影响较小的水浸式单聚焦脉冲回波法对其壳体/绝热层结构粘接质量进行检测。检测对象及原理如图1所示。

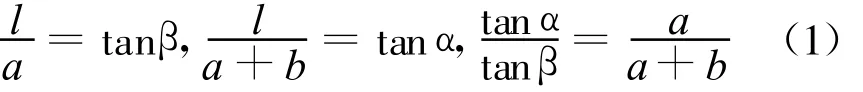

图1 检测对象及原理示意图Fig.1 Detection object and theory

由于探头直径远小于被测壳体直径,故将壳体弧面简化为平面进行计算。如图1所示,探头在水介质中焦距为f,焦点位于f1,钢壳中焦点位于 f2,声束在水中行程h,钢壳板厚度a,钢板下表面至f 1距离b,由水入射至钢界面入射角α,在钢中折射角β。根据图示几何关系可以得出:

探头入射至壳体,入射角度小于水/钢第一临界角,根据波形转换声压关系,折射中纵波分量占主导[6],通过Snell定律则有:

将水、钢中的声速及壳体厚度a代入(2),(3)式,得到探头中心距壳体距离h。

为保证特征信号的能量和分辨率,系统选用晶片直径 Ф10 mm,频率 5 MHz,焦距40 mm的聚焦探头。调节探头中心距壳体外表面距离满足上述计算所得高度,从而使探头的聚焦至壳体/绝热层的界面f2处。信号能量分布及特征区间选定如图2所示。

图2 粘接状态特征信号波形Fig.2 Signaturewaveform of bond state

经试验证明,使用单聚焦测头脉冲回波法,将聚焦焦点调整到壳体/绝热层界面时,脱粘与好粘信号所选特征区间内能量值区分度达到38.29%,可以通过对该特征值的判断以获得检测位的粘接质量。

2 系统设计及实现

2.1 系统设计

系统要求在检测范围内可以设定脱粘测量的起始和结束位置,能够准确确定缺陷位置且分辨率达到Ф5 mm以下。

基于上述检测原理和检测要求,系统采用发动机圆周旋转,超声探头直线进给从而实现对发动机绝热层粘接质量进行螺旋C扫描。自动检测系统结构组成框图如图3所示。

图3 检测系统组成框图Fig.3 Detection system composition

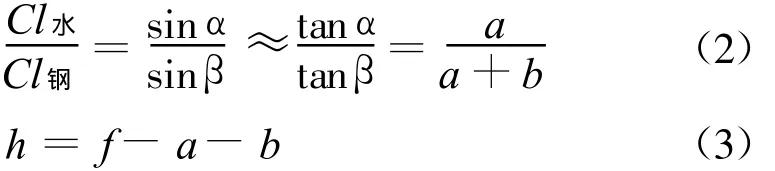

系统采用工控机作为控制和处理核心,通过各模块对机械动作和检测参数进行控制。系统结构示意如图4所示。

图4 系统结构功能分布示意图Fig.4 System structural and function distribution

其中发动机圆周向旋转和超声波探头盒轴向移动由I/O和D/A模块分别对两个变频电机的方向和转速进行控制。通过两个方向上速度的调节,实现对被测筒体按照设定参数进行螺旋C扫描。扫描过程中,霍尔开关负责圆周向起始和结束位置的确定;编码器信号提供超声测头的采集频率;而位于丝杠端部的光电开关则反馈丝杠的转动情况以控制探头盒的进给,通过上述参数的记录从而获得缺陷的位置参数。

2.2 系统自动检测实现

采用上述系统结构,对固体火箭发动机绝热层粘接质量自动检测过程如下图5所示。

图5 检测过程示意图Fig.5 Sketch of detection process

系统自动检测过程如下:

(1)装卡发动机至检测台,启动检测系统并按照待检对象设定检测起始及结束位置的参数;

(2)探头盒内的水和发动机筒体良好接触后,启动检测程序,系统按照设定参数开启转动电机,筒体按照设定转速进行圆周向旋转;

(3)控制脱粘电机将探头盒复位至检测起始位传感器处,复位完成后,系统根据丝杠光电开关输出的脉冲将探头盒移动至设定的检测位置;

(4)检测开始,零点霍尔传感器实现圆周向检测起始点确定,系统控制超声采集卡按照编码器信号提供的工作频率进行采集,依据特征回波的能量判断发动机壳体/绝热层界面的粘接状态;

(5)预设的检测范围全部完成后,系统将探头盒重新复位,并对所测范围内的脱粘情况处理后成像显示。

系统自动检测过程由程序控制,其流程图如图6所示。

3 系统检测结果

系统对已制作人工缺陷的固体火箭发动机壳体/绝热层界面粘接结构进行螺旋C扫描。获得的界面粘接质量图像如图7所示。

图6 自动检测控制程序流程图Fig.6 Auto-detection control flowchart

图7 发动机粘接情况C扫描图Fig.7 C-scan of SMRbond state

原始扫描图较直观地显示制作的33个人工缺陷全部检出。其中横向A,B位置20个缺陷位于粘接面采用透明胶粘贴圆片制作,从中间到两侧依次为 Ф12 mm,Ф10 mm,Ф8 mm,Ф5 mm,Ф3 mm;纵向 C位置和D处的缺陷采用将粘接好的绝热层人工挖空的方法制作,C位置7个缺陷从上到下依次为Ф12 mm圆,边长30 mm等腰直角三角形,长轴24 mm、短轴15 mm类椭圆,边长8 mm正方形,Ф5 mm圆,45 mm×9 mm长方形,边长8.5 mm等腰直角三角形,Ф8 mm圆;D位置缺陷采用标准皮带冲制作,从上到下从左到右面积依次为Ф8 mm,Ф5 mm,Ф3 mm,Ф12 mm,Ф10 mm 。

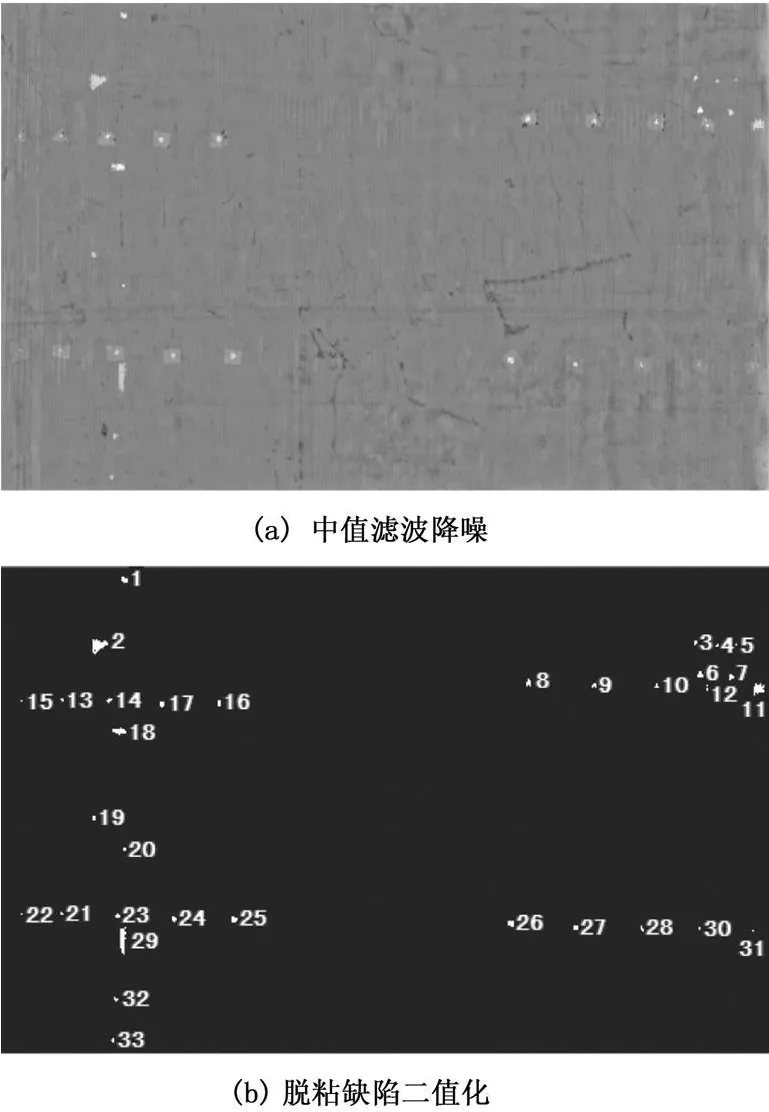

由于壳体为旋压成型,超声能量聚焦至粘接面位置,原始扫描图含有壳体旋压螺纹的检测噪声。为改善扫描图质量,系统采用横向与纵向两次一维中值滤波的方法获得扫描结果的背景螺纹信息并与原始信号做差,从而减小壳体纹理对背景对缺陷特征信号的影响以提高信噪比。

如图8(a)所示。经过中值滤波降噪后,C扫描图8(a)所示脱粘区域信号信噪比较高,能量分布较为均匀,便于阈值的设定从而确定缺陷的面积。

图8 脱粘缺陷中值滤波及二值化图Fig.8 Median filtering anebinary image

表1 检测结果/实际缺陷对比Table1 Test result/actual flaws

由于不同壳体特征能量存在差异,系统在阈值设定上,采用基于均值和方差的浮动阈值将扫描结果进行二值化,得到图8(b)所示的脱粘缺陷二值化图。对缺陷面积的计算系统选用种子填充算法实现,并根据起始检测位置的参数设置和霍尔开关的零位标记计算得到对应缺陷的轴向及圆周向位置。将检测结果与界面实际制作人工缺陷的面积相比较,具体数据如表1所示。

其中,11#检测面积为制作缺陷时贴合胶带的整个面积,判断该缺陷在绝热层加工时空气溢出,充斥整个胶带,从而出现上述检测结果。除该缺陷外,系统对位于A、B、D处采用面积准确的圆片和皮带冲制作的人工缺陷检测较为准确。而C位置的缺陷采用对成型绝热层进行人工挖空的方法制作,其精度较难保证,故出现缺陷面积检测的差异。

通过与标准人工缺陷面积对比得出系统对缺陷面积计算较为准确,面积为Ф3 mm的4个人工缺陷全部检出,系统的最小分辨率达到了Ф3 mm。

4 结 论

针对发动机壳体椭圆度较大,且粘接面经喷砂处理粗糙的特点,该检测系统采用超声波单聚焦测头反射回波法对壳体/绝热层界面脱粘质量进行检测,通过螺旋C扫描的方式,获得了发动机界面粘接质量图像,缺陷位置和面积计算较为准确,其脱粘检测分辨率达到Ф3 mm。系统较好地解决了该系列固体火箭发动机壳体/绝热层粘接质量的自动检测问题,实现了检测过程自动化,检测结果直观化、智能化。同时,系统具有一定的通用性,针对不同规格发动机绝热层粘接质量的检测,可以通过调整支撑轮的间距予以实现。同时,由于聚焦测头焦柱较长,壳体厚度相似的发动机可以使用相同的探头盒进行检测。

但由于工艺的革新,该绝热复合材料超声声衰减较大,目前无法进一步实现对其绝热层/衬层结构的粘接质量进行检测。

[1] 梁彦,张弛,张明.固体火箭发动机燃烧室绝热层的设计与研究[J].飞航导弹,2004,(9):60-64.[LIANG Yan,ZHANG Chi,ZHANGMing.Design and research of insulating layer for combustor of solid rocket motors[J].Winged Missiles Journal,2004,(9):60-64.]

[2] 张斌兴.固体火箭发动机燃烧室界面脱粘的声振检测[J].上海航天,2002,(4):54-57.[ZHANG Bin-xing.Ultrasonic resonance testing method of insulation/propellant interface debonding of solid rocket engine's chamber[J].Aerospace Shanghai,2002,(4):54-57.]

[3] 赵慧蓉.固体火箭发动机喷管粘接界面的超声检测[J].固体火箭技术,2000,23(2):74-78.[ZHAO Hui-rong.Ultrasonic detection of bonded interfacesfor solid motor nozzles[J].Journal of Solid Rocket Technology,2000,23(2):74-78.]

[4] 王召巴,杨风暴,陈军.火箭发动机装药包覆质量诊断的超声新技术[J].华北工学院测试技术学报,2001,15(3):149-150.[WANGZhao-ba,YANG Feng-bao,CHEN Jun.A new developed ultrasonic inspection technology for the cladding quality in solid rocket motors[J].Journal of Test and Measurement Technology,2001,15(3):149-150.]

[5] 张吉堂,路宏年.火箭发动机多层粘接结构的双模式检测[J].固体火箭技术,2003,26(4):79-82.[ZHANG Ji-tang,LU Hongnian.Double mode detection of multilayer bonded structure for solid rocket motors[J].Journal of Solid Rocket Technology,2003,26(4):79-82.]

[6] 《超声波探缺陷》编写组.超声波探缺陷[M].北京:电力工业出版社,1980.[《Ultrasonic Flaw Detection》 Writing Group.Ultrasonic flaw detection[M].Beijing:Electric Power Industry Press,1980.]