工艺参数对水辅注塑弯管壁厚的影响

刘旭辉,黄汉雄

(1.长江大学机械工程学院,湖北荆州434023;2.华南理工大学机械与汽车工程学院,广东广州510640)

工艺参数对水辅注塑弯管壁厚的影响

刘旭辉1,黄汉雄2

(1.长江大学机械工程学院,湖北荆州434023;2.华南理工大学机械与汽车工程学院,广东广州510640)

利用华南理工大学自主研发的注水系统和水辅注塑弯管模具,研究了熔体温度、模具温度、注水延迟时间、熔体注射量、注水压力、注水温度、熔体注射速率和熔体注射压力等8个水辅成型主要工艺参数对聚丙烯制品壁厚偏差率的影响,并分析了影响机理。结果表明,部分工艺参数对于制品弯曲段的壁厚偏差率有影响;增加注水延迟时间,降低注水压力和模具温度,短射填充区的制品壁厚的偏差率有所减小;提高熔体温度,壁厚偏差率的波动幅度增大。

水辅成型;工艺参数;弯管;壁厚

0 前言

水辅成型是一种新型的生产中空或者部分中空制品的注塑技术,水辅成型的原理与气辅成型基本相似。水辅成型除了具有可降低制品内应力、减小或消除翘曲、避免凹痕、节省原料、减小注塑机锁模力等气辅成型的优点外,由于水不可压缩、能够在制品内部直接进行冷却、价格低廉,可以制造壁厚更薄、更均匀、表面非常光滑的中空制品,使塑料制品的设计和制造更为方便,更加节省原料,进一步缩短成型周期和降低成本[1-4]。水辅成型技术的应用日益广泛,已在以下领域得到应用:汽车工业如把手、扶手、离合器踏板、介质导管、门柱等;运动休闲行业如室内曲棍球棒、高尔夫球棒等;办公用品如办公椅的把手和靠手、复印机和打印机的输纸辊等;家用电器行业如洗衣机和洗碗机的介质导管、连续热水器、把手等[5]。

尽管水辅成型技术优点很多,但是决定弯管制品品质的重要因素——壁厚分布却不均匀。Liu[6]和邓志武[7]等对弯管壁厚进行了研究,但是目前未见较详细研究工艺参数对弯管壁厚影响的报道。本文通过改变工艺参数,对弯管制品壁厚偏差率的变化规律进行研究。

1 实验部分

1.1 主要原料

聚丙烯(PP),J501,中国石化广州股份有限公司。

1.2 主要设备及仪器

本文所用的注水设备由黄汉雄教授带领的研究团队自主研发和改进,该设备主要由高压水产生与输送装置、注水喷嘴和控制器等组成,并与注塑机、模具温度控制机、水辅助用模具等构成水辅成型系统[7-9],如图1所示。

图1 水辅成型系统示意图Fig.1 Schematic diagram of water-assisted injection molding system

水辅成型系统的工作原理如下:首先熔体以一定注射压力填充部分模腔,完成注射熔体的同时,由控制器给注水系统发出信号;随后注水系统通过模腔里的注水喷嘴向熔体内部注射高压水,推动熔体充满模腔成型中空制品;再通过注水进行保压、冷却;最后开模取出制品。

注水系统主要实现水辅成型过程中的注水、二次充填模腔、保压和冷却功能。注水系统工作时,首先将过滤后的自来水注入水箱中,并由安装在水箱内的加热装置将水加热;当水被加热到设定温度后启动高压泵将水箱中的水送到蓄能器内存储起来,当蓄能器内的水压达到设定的压力后水泵停止工作;当控制器检测到来自于注塑机的脉冲信号后开始计算注水延迟时间,延迟时间达到设定值后便打开蓄能器和比例减压阀,并控制减压阀开口开启到设定的开度,使经过减压后的水压力与所设定的压力一致,同时启动高压泵继续往蓄能器内补充高压水;当高压水被注入熔体内部并保压一段时间后关闭比例阀。此外,当蓄能器的压力达到设定值后停止高压泵的工作并关闭蓄能器出入口。

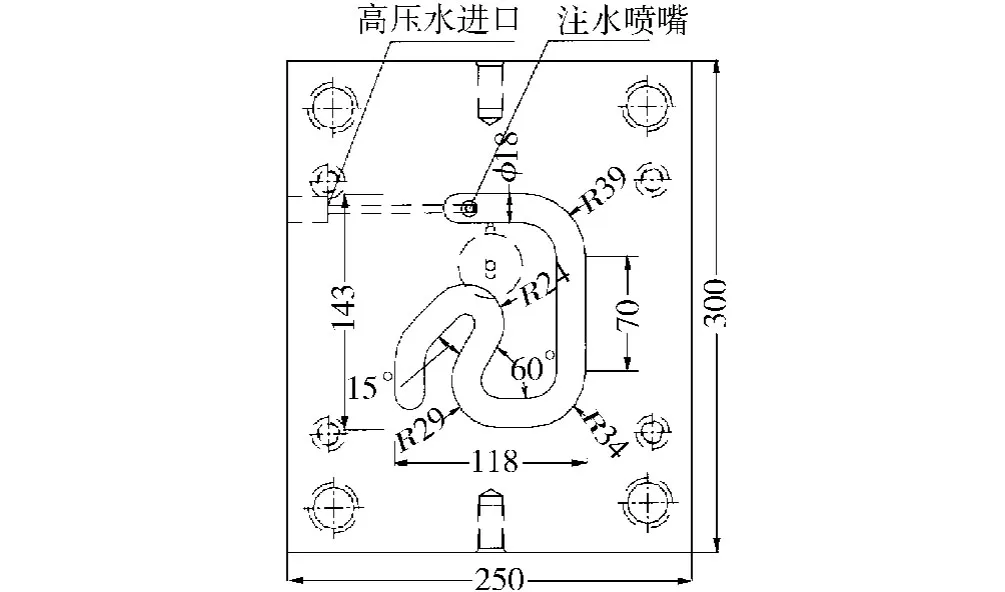

模具结构如图2所示,注水喷嘴安装在靠近浇口的位置,成型的制品形状为弯形圆管,外径为18 mm,制品长度为387.5 mm。

图2 水辅注塑弯管模具示意图Fig.2 Schematic diagram of the mold for water-assisted injection molded curved tube

1.3 加工参数

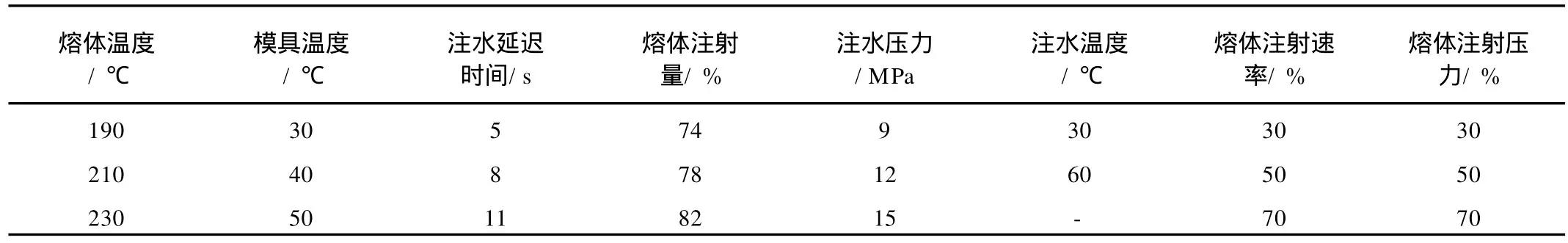

本文选择8个工艺参数:熔体温度、模具温度、注水延迟时间、熔体注射量、注水压力、注水温度、熔体注射速率和熔体注射压力,用多因素轮替的实验方法分别对这些工艺参数进行独立考察,研究它们对水辅注塑制品壁厚的影响。工艺参数如表1所示,其中注水延迟时间5 s,熔体温度190℃,模具温度30℃,注水温度30℃,熔体注射速率30%,熔体注射压力30%为基本参数。

表1 实验因素水平表Tab.1 Factors and levels selected for the experiment

1.4 弯管壁厚的测量

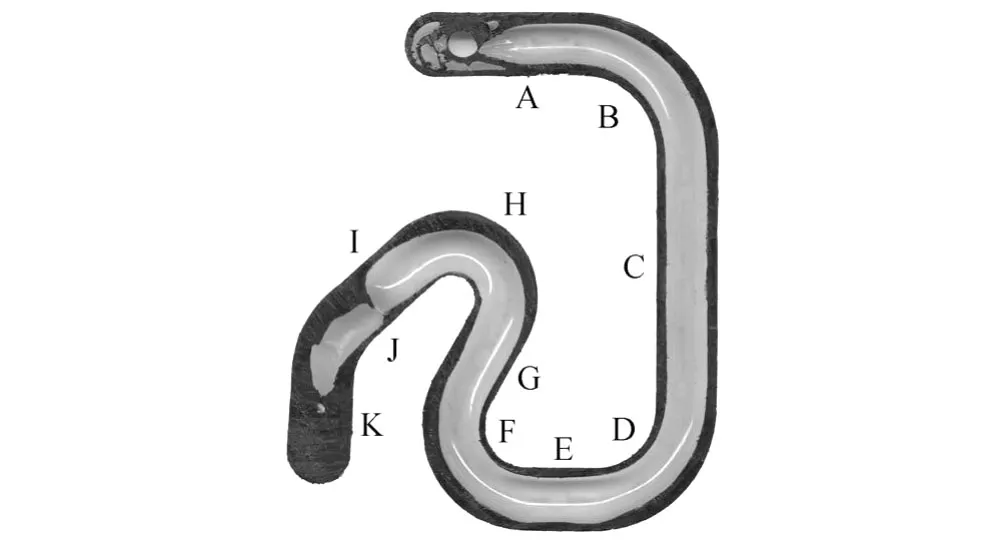

制品被锯开后如图3所示,由6个平直段和5个弯曲段构成,分别用A~K标记,可以看出,弯曲段外壁壁厚大于内壁壁厚。由于A和B区靠近注水口,有射流穿透形成的扩展水道和水流岔道干扰;I、J和 K段在水道末端,改变工艺参数,该3段成为积料的变化区,所以对上述5段的壁厚偏差率不进行研究。本文只对C、D、E、F、G和 H 段进行研究。

图3 水辅注塑制品纵截面照片Fig.3 Profile section of the water-assisted injection molded parts

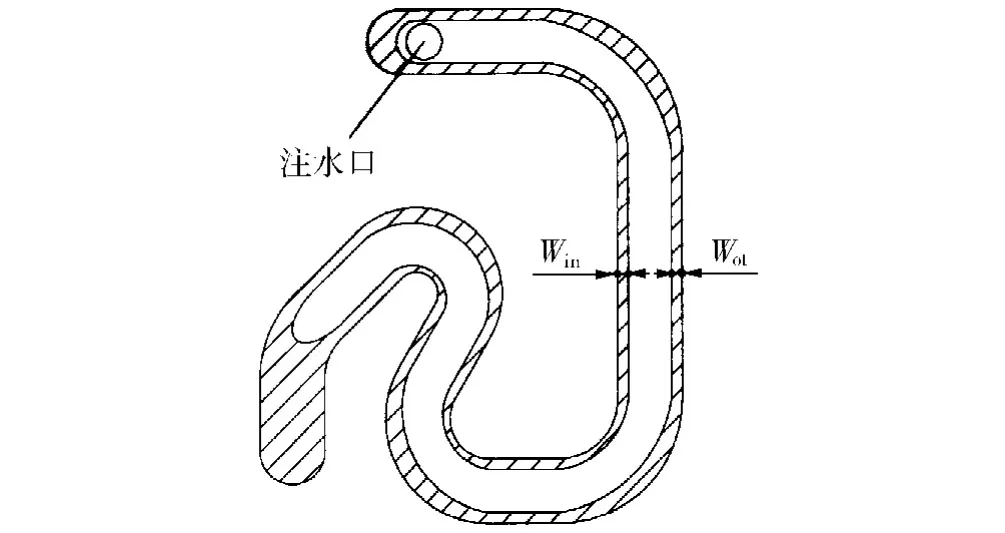

如图4所示划线,锯开,清理毛刺后测量壁厚,测量位置如图4所示,D1、D5、F1、F5、H1和 H5位于平直段与弯曲段的相切位置,在此将它们标记入弯曲段。测量壁厚Win、Wot,如图5所示,按式(1)计算壁厚偏差率[10]。

图4 弯管壁厚的测量位置Fig.4 Positions for measuring wall thickness of the curved tubes

图5 弯管壁厚的测量Fig.5 Measurement of wall thickness of the curved tubes

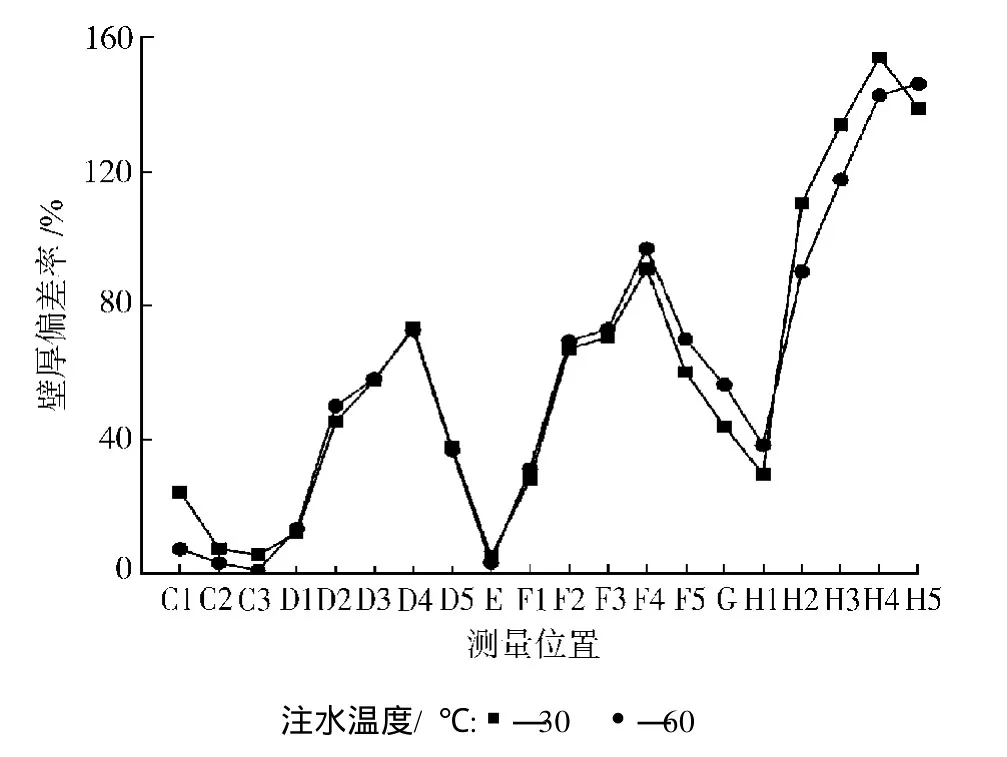

壁厚偏差率

式中 Wotij、Winij——分别是各组实验中第 j个制品的i位置的壁厚

n——样本数

2 结果与讨论

从图6可以看出,总体上,注水延迟时间对壁厚偏差率的影响不是很显著;但是在弯曲段D和F入口的后段(即D2~D5、F2~F5),壁厚偏差率随注水延迟时间的增加而略有减小。需要指出的是,注水前,短射制品的末端在F4与F5之间,由此可以看出,随着延迟时间的增加,短射填充的弯曲段内壁熔体的高黏度区和固化层增厚,导致高压水在弯曲段的穿透向中心轴线偏移,从而减小了壁厚偏差率。由于弯曲段H的熔体是水辅助填充的,延迟时间对其几乎没有影响。对于弯曲段入口D1和F1,由于受水在平直段穿透的影响,受到弯曲段阻力的影响小,所以水在弯曲段入口的穿透特征与平直段相近,延迟时间对其壁厚偏差率没有影响。

图6 注水延迟时间对制品壁厚偏差率的影响Fig.6 Effect of water injection delay time on the difference of residual wall thickness of the curved tubes

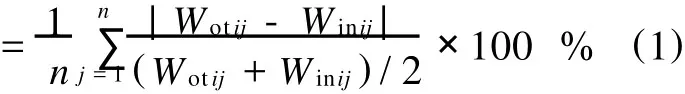

从图7可以看出,注水压力对壁厚偏差率的影响不是很大;只是在弯曲段D2~D4、F2~G,壁厚偏差率随注水压力的增加而略有增加。因为增加注水压力,水穿透速度提高,水前缘靠近模腔弯道内侧的穿透使模腔弯道内侧附近的熔体剪切速率更大,使水更偏向模腔弯道内侧穿透,壁厚偏差率有所增加。增加注水压力对 H2~H4壁厚偏差率影响不大,这段弯曲段内壁的熔体很薄,一般不大于1 mm,说明水的穿透已靠近内壁固化层,在一定范围内增加注水压力对固化层影响不大。

图7 注水压力对制品壁厚偏差率的影响Fig.7 Effect of water pressure on the difference of residual wall thickness of the curved tubes

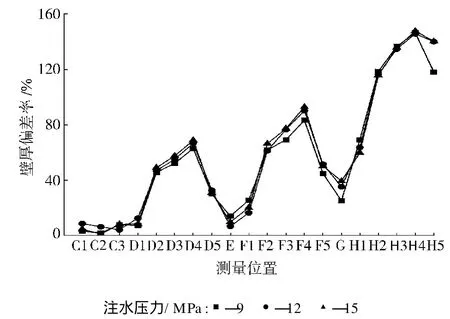

从图8可以看出,在 F5之前,提高熔体温度,制品壁厚偏差率的波动幅度随之增加。其原因是,对于短射填充的熔体,熔体温度越高,模腔弯道内侧的熔体黏度相对较小,水更偏向模腔弯道内侧穿透,导致内壁壁厚减小,壁厚偏差率增大;水前缘接近平直段时,弯管阻力逐渐减小并消失,由于熔体黏度小,水前缘容易扩展,水前缘大幅度地扩展,导致外壁很快减小,壁厚偏差率变化幅度大[11]。熔体温度对 H2~H4壁厚偏差率影响不大,原因是水的穿透已靠近内壁固化层。

图8 熔体温度对制品壁厚偏差率的影响Fig.8 Effect of melt temperature on the difference of residual wall thickness of the curved tubes

从图9可以看出,增加熔体注射量,壁厚偏差率在F4之前没有明显的变化,在 F4之后,增加熔体注射量,壁厚偏差率有减小的趋势。

图9 熔体注射量对制品壁厚偏差率的影响Fig.9 Effect of short-shot size on the difference of residual wall thickness of the curved tubes

从图10可以看出,模具温度升高,D1~D5、F2~H1的壁厚偏差率有一定的增大。模具温度对其他管段壁厚偏差率的影响不明显。

图10 模具温度对制品壁厚偏差率的影响Fig.10 Effect of mold temperature on the difference of residual wall thickness of the curved tubes

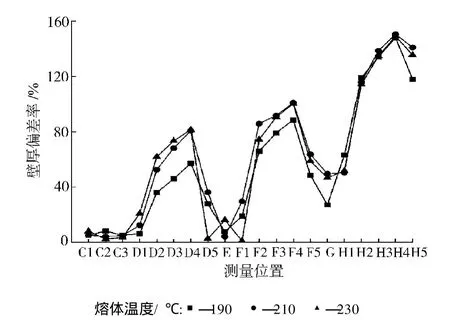

从图11可以看出,水温的改变,对壁厚偏差率的影响较复杂。两种水温下的壁厚偏差率在D1~F1之间几乎相等;但对于 C1~D3、H2~H4,壁厚偏差率随水温的升高而增大;而 F2~H1之间的壁厚偏差率随水温的升高而减小。

图11 注水温度对制品壁厚偏差率的影响Fig.11 Effect of water temperature on the difference of residual wall thickness of the curved tubes

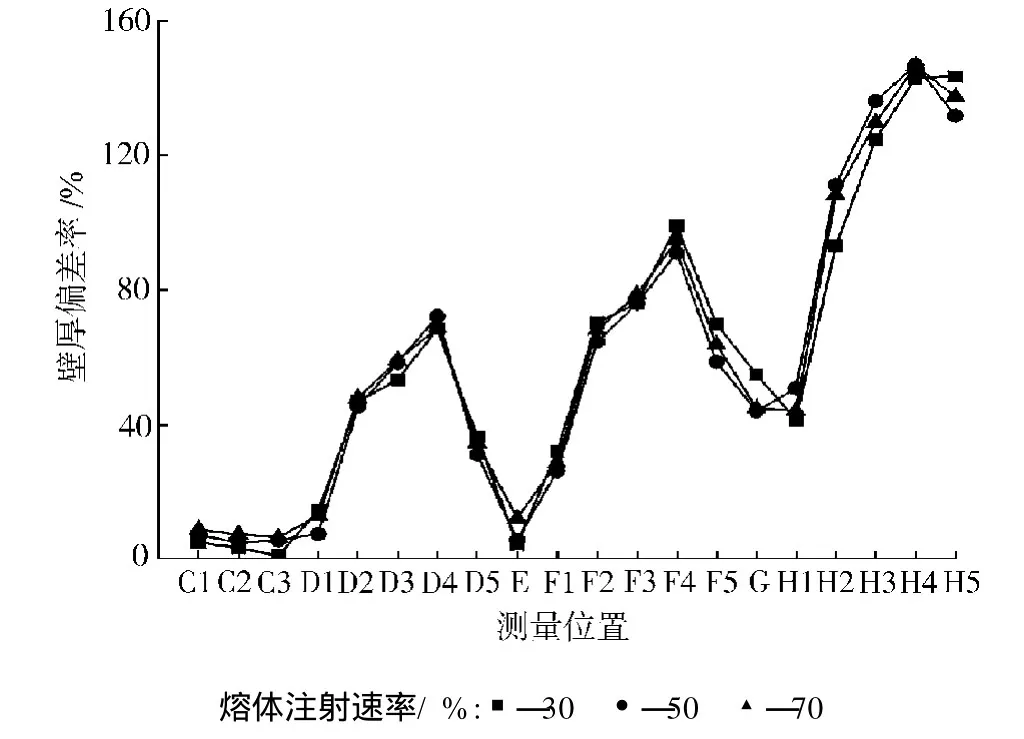

从图12可以看出,熔体注射速率的改变,对壁厚偏差率几乎没有影响。虽然提高熔体注射速率,可以维持熔体在模腔有较高的温度,使熔体黏度较低,但是注水延迟时间减弱了注射速率高的影响,所以熔体注射速率的影响不明显。

图12 熔体注射速率对制品壁厚偏差率的影响Fig.12 Effect of melt filling speed on the difference of residual wall thickness of the curved tubes

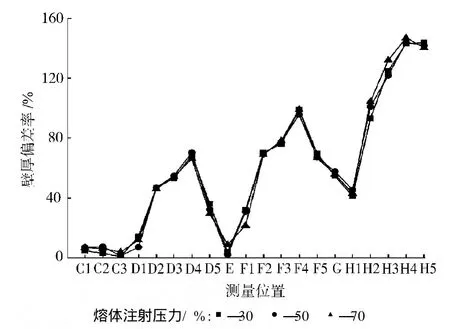

从图13可以看出,熔体注射压力的改变对壁厚偏差率几乎没有影响。

图13 熔体注射压力对制品壁厚偏差率的影响Fig.13 Effect of melt filling pressure on the difference of residual wall thickness of the curved tubes

3 结论

(1)增加注水延迟时间,降低注水压力和模具温度,弯管中短射填充的弯曲段的壁厚偏差率有所减小;

(2)提高熔体温度,短射填充的弯管壁厚偏差率的波动幅度增大;

(3)改变熔体注射压力和注射速率对壁厚偏差率影响不明显。

[1] Knights M.Water Injection Molding Makes Hollow Parts Faster,Lighter[J].Plast Technol,2002,48(4):42-47.

[2] Jüntgen T,Michaeli W.The Water Injection Technique(WIT)as an Attractive Alternative and Supplement to Gas-assisted Injection Molding[C].SPE ANTEC Proc,2002:386-391.

[3] Protte R,Bangert H,Cooper C,et al.Water-assist Injection Molding:An Innovative Process Technology for Productivity Improvement Developments in Processing,Equipment and Materials[C].SPE ANTEC Proc,2003:404-408.

[4] 刘旭辉,曲 杰,黄汉雄.水辅助注塑技术研究进展 [J].塑料,2008,37(4):69-71.

[5] Knights M.Water Injection Molding It’s All Coming Together[J].Plast Techn,2005,51(9):54-61.

[6] Liu SJ,Wu Y C.A Novel High Flow Rate Pin for Waterassisted Injection Molding of Plastic Parts with a More Uniform Residual Wall Thickness Distribution[J].Int Polym Process,2006,5:436-439

[7] 邓志武.水辅注塑实验研究及相关设备的构建[D].广州:华南理工大学机械工程学院,2006.

[8] 刘旭辉.水辅助熔体充模流动机理的研究 [D].广州:华南理工大学机械工程学院,2009.

[9] 何建民.水辅助注塑过程工艺参数优化与控制的建模及策略[D].广州:华南理工大学机械工程学院,2007.

[10] Yang S Y,Chou H L. Study on the Residual Wall Thickness at Dimensional Transitions and Curved Sections in Gas-assisted Molded Circular Tubes[J].Polym Eng Sci,2002,42(1):111-119.

[11] 刘旭辉,黄汉雄.水辅助注射成型中水穿透行为的可视化研究[J].中国塑料,2009,23(3):58-61.

Effect of Processing Parameters on Wall Thickness of Water-assisted Injection Molded Curved Tubes

LIU Xuhui1,HUAN G Hanxiong2

(1.School of Mechanical Engineering,Yangtze University,Jingzhou 434023,China;2.School of Mechanical&Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

The effects of eight processing parameters on the residual wall thickness of water-assisted injection molded parts were investigated.The processing parameters were melt temperature,mold temperature,short-shot size,water injection delay time,water pressure,water temperature,melt filling speed,and pressure.The experiments were carried out on a lab-developed water injection system and a mold with curved circular pipe cavity.The material used for the experiments was polypropylene.It was found that some processing parameters had effects on the wall thickness invariance of the curved sections.When the water injection time increased and the water pressure and melt temperature decreased,the wall thickness invariance of the short-shot filling section reduced.The wall thickness invariance became larger with increasing melt temperature.

water-assisted injection molding;processing parameter;curved tube;wall thickness

TQ320.66+2

B

1001-9278(2010)07-0064-05

2010-04-12

联系人,liuxuhui1966@gmail.com