端环氧基硅油改性环氧树脂性能研究

李宏静,刘伟区,魏振杰,王政芳,马松琪

(1.中科院广州化学研究所,广东广州510650;2.中国科学院研究生院,北京100049)

端环氧基硅油改性环氧树脂性能研究

李宏静1,2,刘伟区1*,魏振杰1,2,王政芳1,2,马松琪1,2

(1.中科院广州化学研究所,广东广州510650;2.中国科学院研究生院,北京100049)

采用端环氧基硅油及其预反应物来改性双酚A型环氧树脂。采用热分析、扫描电镜和力学性能等测试方法系统探讨了改性方法、有机硅含量对环氧树脂性能的影响。采用端环氧基硅油直接物理共混改性的EP,其耐热性几乎不变,但力学性能下降较大。采用5份端环氧基硅油预反应物改性的环氧树脂,其玻璃化转变温度由未改性的163.23℃提高到165.90℃,拉伸强度几乎保持不变,断裂伸长率由7.6%提高到16.7%,冲击强度由20.23 kJ/m2提高到27.19 kJ/m2。拉伸断面的SEM照片表明,环氧树脂固化物显示出明显的增韧效果。

端环氧基硅油;环氧树脂;改性;增韧

0 前言

环氧树脂(EP)是一种热固性树脂,具有优良的粘接性、力学性能、电绝缘性等特性,广泛用于黏合剂、涂料、电气绝缘材料和复合材料等领域[1-3]。但由于纯环氧树脂具有高的交联结构,因而存在质脆、易疲劳、耐热性不够好、韧性差等缺点,因此为满足各种用途的性能需求,实际使用前往往都要对其进行相应的改性。

有机硅具有低温柔韧性、低表面能、耐热、耐候、憎水、介电强度高等优点,与环氧树脂的性能具有互补性,因此,用它改性环氧树脂是近年来发展起来的既能降低环氧树脂内应力,又能保持环氧树脂原有特性并提高热稳定性的一条行之有效的途径[4]。国内外已有不少有机硅改性环氧树脂方面的文献报道,效果较好的一般都采用含反应官能团有机硅来改性环氧树脂,分为直接物理共混与预反应2种方法。直接物理共混虽然操作简单,但是相容性不好,容易出现相分离。预反应主要是利用有机硅上的端基官能团如羟基、氨基、烷氧基预先与环氧树脂中的环氧基进行反应,这种方法对提高环氧树脂的力学性能有较好效果,但往往也消耗了环氧基,导致固化产物交联密度降低,材料的耐热性能降低[5-7]。

基于上述情况,本文将端环氧基硅油与二氨基二苯基甲烷(DDM)预反应,得到预反应物再与环氧树脂复合。预反应物带有能与环氧树脂反应的官能团,使环氧树脂极性变大,相容性变好。这样可以更好地改性环氧树脂,使端环氧基硅油在环氧树脂中的分布更均匀,相区尺寸更小,增加其韧性和热稳定性。

1 实验部分

1.1 主要原料

双酚A环氧树脂,E-51,环氧值0.51 mol/100 g,星辰化工无锡树脂厂;

DDM,分析纯,上海三爱思试剂有限公司;

甲苯,分析纯,天津市富宇精细化工有限公司;

端环氧基硅油,环氧值0.1 mol/100 g,上海四里工贸有限公司。

1.2 主要设备及仪器

傅里叶转换红外光谱仪,WQF-410,北京第二光学仪器厂;

微机控制电子万能试验机,RG M-3030,深圳市瑞格尔仪器有限公司;

热分析仪,Perkin-Elmer DSC-2C,美国PE公司;

简支梁冲击试验机,XJJ-5,东莞市嘉品仪器有限公司;

扫描电子显微镜,QUANTA400,美国的FEI公司。

1.3 试样制备

端环氧基硅油预反应物的制备:将端环氧基硅油与按当量比稍过量的DDM在甲苯中105℃下反应15~16 h。将反应混合溶液减压蒸馏,蒸去甲苯。剩余物倒入放于蒸发皿,置于烘箱中,真空蒸发,得到红色固体。DDM用量是按氨基氢与环氧基摩尔比为4/1计量的。反应方程式如式(1)所示:

预反应物改性环氧树脂:将不同质量比的端环氧基硅油预反应物、环氧树脂和DDM混合,并加热到90℃左右,搅拌均匀,脱泡后倒入自制模具,固化成型。其中,DDM用量为除去端环氧基硅油预反应消耗掉的环氧基后,按氨基氢与环氧基摩尔比为1/1计量的。改性环氧树脂按90℃/3 h+150℃/2 h+180℃/2 h工艺固化[8]。

直接物理共混改性环氧树脂:常温常压下,将环氧树脂、DDM和端环氧基硅油按不同质量比直接进行混合,并加热到90℃左右,搅拌均匀,脱泡后倒入自制模具固化成型。其中,DDM用量是按氨基氢与环氧基摩尔比为1/1化学计量。上述方法改性的环氧树脂按90℃/3 h+150℃/2 h+180℃/2 h工艺固化。

1.4 性能测试与结构表征

将端环氧基硅油预反应物在真空烘箱中干燥,温度60℃,真空度为-0.01 MPa,处理后在傅里叶转换红外光谱仪上测试;

按照ASTM D638-08测试固化环氧树脂的拉伸强度及断裂伸长率,试样为哑铃形,标距为7.62 mm,拉伸速率为10 mm/min;

按 GB/T 1043—1979测试冲击强度,样品无缺口,试样尺寸为60 mm×6 mm×4.5 mm;

将固化试样研磨成粉末,称取5~10 mg,放入铝皿制样,在氮气气氛下,以10℃/min的升温速率从30℃升温至290℃,记录玻璃化转变温度(Tg);

将改性环氧树脂固化物的拉伸断裂样条的断面喷金后,用SEM观察其微观结构,加速电压为20 kV。

2 结果与讨论

2.1 红外光谱分析

从图1可以看出,端环氧基硅油谱图出现了环氧基团的特征吸收峰骨架振动(912 cm-1)、C—O—C对称伸缩振动(1261 cm-1)及不对称伸缩振动(800 cm-1)。DDM与端环氧基硅油在反应过程中,随着大部分环氧基进行了开环反应,使C—O—C骨架振动明显减弱。由于引入了芳胺,并有羟基产生,在1650~1590 cm-1处出现一级胺面内弯曲振动中强峰,3500~3300 cm-1出现的可能是一级胺特征中强双峰、二级胺的伸缩振动特征中强峰和羟基吸收峰。上述结果表明DDM已接枝到端环氧基硅油主链上。

图1 端环氧基硅油及其预反应物的红外谱图Fig.1 FTIR spectra for epoxy-terminated silicone and its prereaction products

2.2 直接物理共混改性环氧树脂的性能

2.2.1 力学性能分析

从表1可以看出,纯 EP的拉伸强度是69.57 MPa,断裂伸长率是 7.6 %,冲击强度是19.23 kJ/m2。随着端环氧基硅油用量的增加,其拉伸强度、断裂伸长率、冲击强度逐渐降低。当端环氧基硅油用量为15份时,拉伸强度降低到52.20 MPa,断裂伸长率降低到6.5%,冲击强度降低到7.15 kJ/m2。这可能是由于采用直接物理共混的方式,端环氧基硅油与EP不能够充分相容,混合不均匀,采用DDM固化时易分相,未能发挥有机硅的改性效果。

表1 直接物理共混改性环氧树脂的力学性能和热性能Tab.1 Mechanical and thermal properties of epoxy resins modified by direct physical blending

2.2.2 耐热性分析

从表1还可以看出,随着端环氧基硅油用量的增加,改性环氧树脂的 Tg逐渐增大。纯 EP的 Tg是163.23℃,当端环氧基硅油用量为 15份时,Tg为166.06℃,略有增加,变化不大。这可能是由于Si—O柔性链的键入使耐热性降低,端环氧基形成的交联点使耐热性提高,2种因素共同作用,使 Tg变化不大。

2.3 端环氧基硅油预反应物改性环氧树脂的性能

2.3.1 力学性能分析

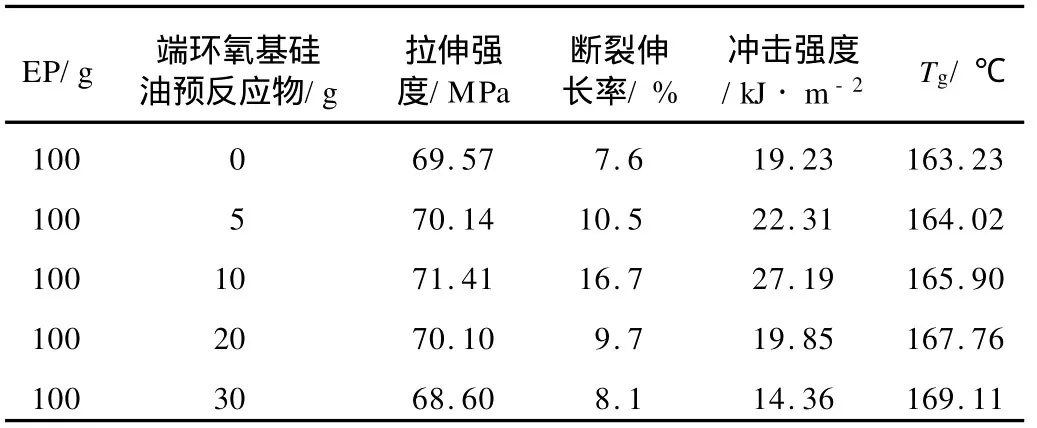

从表2可以看出,随着端环氧基硅油预反应物用量的增加,改性环氧树脂固化物的拉伸强度、断裂伸长率、冲击强度先逐渐增大然后减小。这是因为通过复合预反应物,有机硅键入环氧树脂交联网络,在一定程度上起到了网络结点的作用,有利于提高材料的韧性[9]。但是当端环氧基硅油用量过大时,一部分没有参与化学反应的端环氧基硅油影响了材料的力学性能。表2与表1数据相比较,当端环氧基硅油用量由2.5 g增加到15 g时,端环氧基硅油预反应物改性 EP的力学性能都要高于直接物理共混改性的EP。可见,端环氧基硅油预反应物改性EP的效果较好。

2.3.2 耐热性分析

从表2可以看出,纯 EP的 Tg是163.23 ℃,随着端环氧基硅油用量的增加,Tg逐渐增大。当端环氧基硅油为15份时,Tg为169.11℃,增加了5.88℃。这主要是由于端环氧基硅油主链预先与固化剂接枝,增加了固化物的交联点,从而使改性环氧树脂热性能提高。

表2 端环氧基硅油预反应物改性环氧树脂的力学性能和热性能Tab.2 Mechanical and thermal properties of epoxy resins modified by prereaction products of epoxy-terminated silicone

2.4 SEM分析

从图2可以看出,直接物理共混后端环氧基硅油形成的相区比较明显。随着端环氧基硅油含量增大,相区尺寸变大,说明端环氧基硅油与EP相容性不好,容易在EP中聚结。预反应物改性体系中端环氧基硅油微区尺寸比直接物理共混所制得的改性体系中分散相微区尺寸要小,颗粒尺寸分布也较均匀。这是由于预反应中形成的嵌段共聚物降低了两相的界面能。而且共聚物的存在使界面间分子链段活动性下降,从而降低了分散相颗粒的聚结几率。图2(a)和2(b)中,端环氧基硅油形成的微区与连续相缝隙很大,难以起到增韧的作用。图2(c)断裂面上端环氧基硅油形成的微区断面粗糙,颗粒被撕裂,明显起到了增韧的作用。

图2 环氧树脂固化物拉伸断面的SEM照片Fig.2 SEM micrographs for the stretched section of cured epoxy resins

3 结论

(1)采用端环氧基硅油直接物理共混改性 EP后,其耐热性几乎不变,但力学性能下降较大;

(2)采用端环氧基硅油预反应物改性 EP后,除耐热性有所提高外,其力学性能也几乎保持不变,材料拉伸断面的SEM照片显示出明显的增韧效果。

[1] 张 斌.有机硅改性环氧树脂[J].化工新型材料,2001,29(8):12-16.

[2] Hsiue G H.Chemical Modification of Dicyclopentadienebaed Epoxy Resins to Improve Compatibility and Thermal Properities[J].Polymer Degradation and Stability,2001,73:309-318.

[3] Alagar M.Studies on Thermal and Morphological Characteristics of E-glass/Kevlar 49 Reinforced Siliconized Epoxy Composities[J].Eur Polym J,2000,36:2449-2454.

[4] 洪晓斌,谢 凯.有机硅改性环氧树脂研究进展[J].材料导报,2005,19(10):44-48.

[5] Weilm L S. Thermal Decomposition,Combustion and Flameretardancy of Epoxy Resins:A Review of the Recent Literature[J].PolymerIntemational,2004,53:1901-1929.

[6] Wu C,Liu Y,Chiu Y.Epoxy Resins Possessing Flame Retardant Elements from Silicon Incorporated Epoxy Compounds Cured with Phosphorus or Nitrogen Containing Curing Agents[J].Polymer,2002,43:4277-4284.

[7] 肖 潇,李丰富.有机硅改性环氧树脂[J].化工之友,2007,(4):42-43.

[8] 王德中.环氧树脂生产与应用[M].第二版.北京:化学工业出版社,2001:234-235.

[9] 韦 春,谭松庭.环氧树脂/液晶聚合物体系的形态、力学性能和热稳定性[J].高分子学报,2002,(2):187-191.

Study on Epoxy-terminated Silicone Modified Epoxy Resins

LI Hongjing1,2,LIU Weiqu1*,WEI Zhenjie1,2,WAN G Zhengfang1,2,MA Songqi1,2

(1.Guangzhou Institute of Chemistry,Chinese Academy of Sciences,Guangzhou 510650,China;2.Graduate School of Chinese Academy of Science,Beijing 100049,China)

Bisphenol A epoxy resin was modified by epoxy-terminated silicone.The impact strength,tensile strength,elongation at break,and glass transition temperature of the composites were investigated.The morphology of fracture surfaces was observed uisng SEM.The effects of modification methods and silicone content on material performance were discussed.After direct mechanical blending with epoxy-terminated silicone,the thermal resistance of epoxy resin was unchanged and the mechanical properties declined clearly.When the epoxy-terminated silicone was introduced via co-curing at 5 phr,the glass transition temperature of the system reached 177.35℃,which was higher than that of unmodified epoxy resin with 2.67 ℃.In addition to improved thermal resistance,the tensile strength almost remained unchanged and elongation at break increased from 7.6%to 16.7%,and the impact strength increased from 20.23 kJ/m2to 27.19 kJ/m2.A significant toughening was evidenced by the improvement of toughness and was supported by the SEM micrographs of the stretched section of cured epoxy resin.

epoxy-terminated silicone;epoxy resin;modification;toughening

TQ323.5

B

1001-9278(2010)07-0051-04

2010-05-26

*联系人,liuwq@gic.ac.cn