高分子材料先进制造的微积分思想

杨卫民

(1.北京化工大学机电工程学院,高分子材料先进制造英蓝实验室,北京100029;2.青岛科技大学机电工程学院,高分子材料先进制造山东省重点实验室,山东青岛266061)

高分子材料先进制造的微积分思想

杨卫民1,2

(1.北京化工大学机电工程学院,高分子材料先进制造英蓝实验室,北京100029;2.青岛科技大学机电工程学院,高分子材料先进制造山东省重点实验室,山东青岛266061)

为了解决现代制造业发展进程中,高分子制品微型精密化和大型复杂化所遇到的瓶颈问题,提出了高分子材料先进制造的微积分思想。基于这一思想,在高分子材料注射成型、挤出成型、静电纺丝、纳米复合材料制备和制品结构创新等先进制造技术领域开展了比较系统的原理探索和方法研究,发明了一系列加工成型新方法、新装备和制品应用新技术。通过部分工业化应用的实践检验,证明高分子材料先进制造的微积分思想对于突破传统制造模式的束缚、发展加工成型新方法和制品应用新技术具有一定的指导意义。

先进制造;高分子材料;微积分思想;静电纺丝;注射成型;挤出成型

0 前言

人类文明的进步在很大程度上取决于制造业的发展。现代制造业主要是将金属、无机非金属和有机高分子材料加工成各种用途的制品。自1907年出现合成酚醛树脂以来,高分子材料的人工合成和加工应用取得了突飞猛进的发展。高分子材料由于具有诸多优点,正越来越多地取代金属和无机非金属,成为现代制造业重要的基础材料。从小至万分之一克的微型精密齿轮到大至数吨重的巨型工程轮胎,可以看出高分子材料加工制造技术的发展前沿和明显趋势。目前,高分子材料加工成型仍然延续着传统制造业的惯性思维模式:即用小型设备制造小型制品,用大型设备制造大型制品。沿着这一思路发展的工艺路线给高分子材料加工成型装备提出了越来越严峻的挑战。例如,在高分子材料的微注射成型装备方面,当塑化注射螺杆缩小到12 mm时,已接近强度极限,进一步微小化就被迫回到了柱塞式注射成型的原始方法上;而在巨型工程轮胎制造装备方面,每开发一种更大规格的轮胎就需要配套相应的加工成型装备,设备投资规模和加工制造难度大幅度提高。这些问题已经成为制约高分子材料加工制造业继续发展的一大瓶颈。笔者在研究解决这些问题的过程中,受到高等数学经典微积分原理的启迪,提出了高分子材料先进制造的微积分思想。近年来,带领研究团队围绕高分子材料加工成型和制品应用的微积分原理及可行方法,开展了较为系统的研究。目前,有些研究课题已进展到工业化应用阶段,并取得了很好的效果。需要特别指出的是,尽管这一研究思路的萌生是源于经典数学的微积分原理,但在工程实际应用中不可能也无必要达到严格数学意义上的极限状态。

1 微分、积分注射成型原理与方法

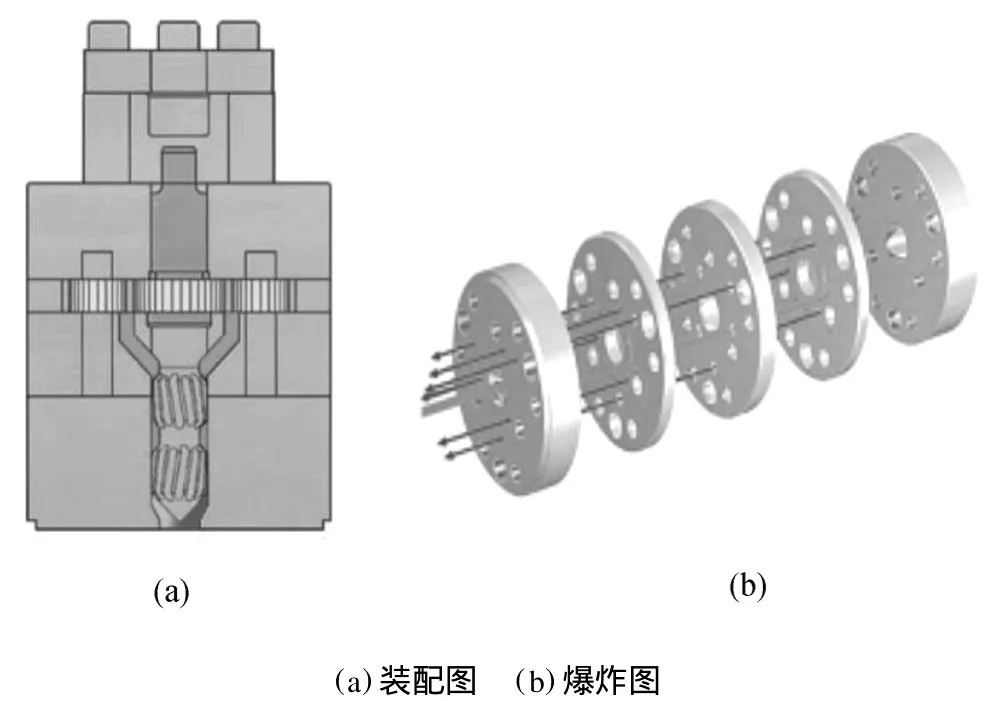

基于高分子材料先进制造的微积分思想,笔者提出了微分注射成型的概念,发明了一种微分注塑机。微分注塑机的关键是在高分子聚合物熔融塑化注射系统的前端设置微分泵,如图1所示,其基本结构和工作原理如图2所示。行星齿轮式熔体微分泵,具有一进多出且均匀分割计量的功能,对高分子熔体进行分流、输送、增压和计量注射,配合相应的模具实现微分注射成型。采用微分注射成型方法,可用一台微分注塑机代替多台微注塑机,高效率、低成本、大批量地制造微型高分子制品。

图1 行星齿轮式熔体微分泵Fig.1 Planetary gear-type melt differential pump

图2 微分注射成型原理Fig.2 Schematic diagram of differential injection molding

积分注射成型原理是与微分注射成型相反的流程,将相对较小的多股聚合物熔体汇聚,完成大容量注射成型加工作业。一种可行的实现方案是将图1所示的微分泵进出口倒置成为积分泵,用多台小型塑化装置分别塑化供料,通过积分泵汇流后进入模腔,实现大型制品的精密注射成型。采用积分成型方法还有利于实现注射成型装备的模块化和标准化,可根据制品大小组合成为相应规格的成型装备。

2 微分、积分挤出成型原理与方法

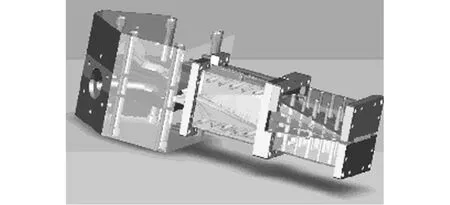

微分或积分挤出成型原理与微分或积分注射成型有着相似的熔体分流与汇流过程。图3所示为笔者发明的熔体微分挤出机。微分挤出机通过微分泵,实现一个塑化系统同时均匀地挤出成型多条制品的功能,对于纺丝、光纤、电缆、型材等高效率生产装备的研发具有重要意义。笔者同时还发明了熔体积分挤出机,其基本原理是通过积分泵的汇流作用,实现多台小型塑化挤出系统同时供料生产大型高分子制品的目的。

在宽幅片材、大直径管材和薄膜等加工成型中,熔体流动平衡和分布均匀性是影响制品品质的关键。根据微积分思想,笔者发明了一种大型高分子制品挤出成型方法及装置,如图4所示。这种新型挤出装置的工作原理是,利用微分泵先对高分子熔体进行微分和等压等流量输送,然后再到模具内积分汇流,从而保障流动平衡,提高制品均匀性,降低模具设计与制造难度。在此基础上还可衍生出多种挤出成型新方法。

图3 微分挤出成型原理Fig.3 Schematic diagram of differential extrusion

图4 微积分挤出成型原理Fig.4 Schematic diagram of differential and integral extrusion

3 微分、积分静电纺丝原理与方法

静电纺丝被认为是最有希望用于制造纳米纤维的方法,但至今尚未进入大规模工业化应用阶段。国内外在这一领域开展了大量的研究工作,主要有溶液电纺和熔融电纺两条技术路线。从公开发表的专利和文献来看,90%以上的工作都集中在溶液静电纺丝方面。虽然溶液电纺在实验室采用玻璃容器供料容易实现高压电绝缘,但存在着溶剂回收的问题;而熔融电纺没有溶剂挥发,但金属料筒的高压电绝缘等设备难题使得涉足这一领域的研究者十分罕见。上述两条技术路线除了各自不同的难题之外,在实现工业化的道路上必须跨越的共同障碍是生产效率太低,典型的静电纺丝采用毛细管喷头,纺丝效率一般为0.001~1 g/h。

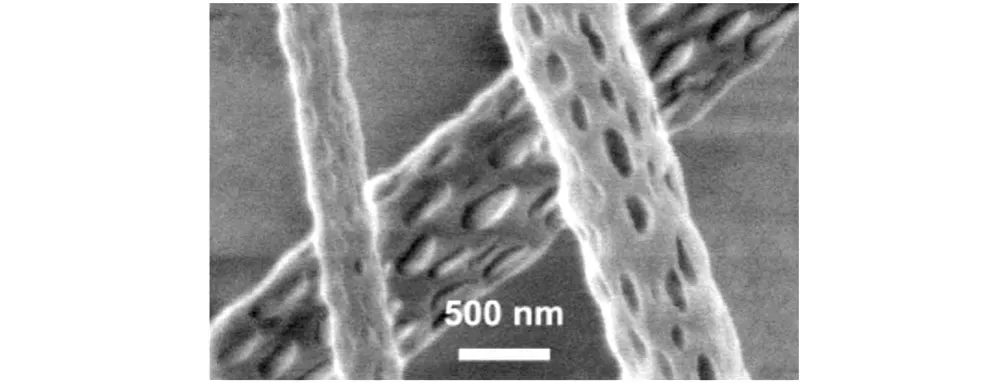

笔者带领研究团队直接针对装备技术难度大,但具有节能环保优势的熔融静电纺丝技术进行攻关,成功解决了高分子熔体静电纺丝装置高压绝缘等设备技术难题,同时还基于微积分思想,提出了熔体微分静电纺丝原理,发明了一种高效率熔体静电纺丝头,如图5所示。这种具有熔体微分功能的高效喷头和传统毛细管喷头相比,纺丝效率可提高100倍以上。在此基础上,还发明了一种多喷头组合的积分式静电纺丝板,如图6所示,根据积分基数大小,产量还可再提高100倍以上,从而可以满足工业化生产的要求。图7是采用熔体微分高效静电纺丝方法制得的聚丙烯超细纤维,直径为190 nm,质地密实光滑。图8是采用毛细管溶液静电纺丝方法所制得的纤维,由于溶剂挥发造成了纤维表面的孔洞缺陷,会影响到纤维的强度。不难看出,与溶液法相比,笔者发明的超细纤维熔体静电纺丝技术不仅环保节能,而且产品性能也有显著提高。在此基础上,还发明了一些熔融静电纺丝的新技术。

图5 熔体微分静电纺丝头Fig.5 Differential melt electrostatic spinning head

图6 积分式静电纺丝板Fig.6 Integral electrostatic spinning plate

4 纳米复合材料加工的微积分原理与方法

图7 熔体微分电纺纤维电镜照片Fig.7 SEM micrograph for differential electrostatic spinning fiber

图8 溶液静电纺丝电镜照片Fig.8 SEM micrograph for solution electrostatic spinning fibers

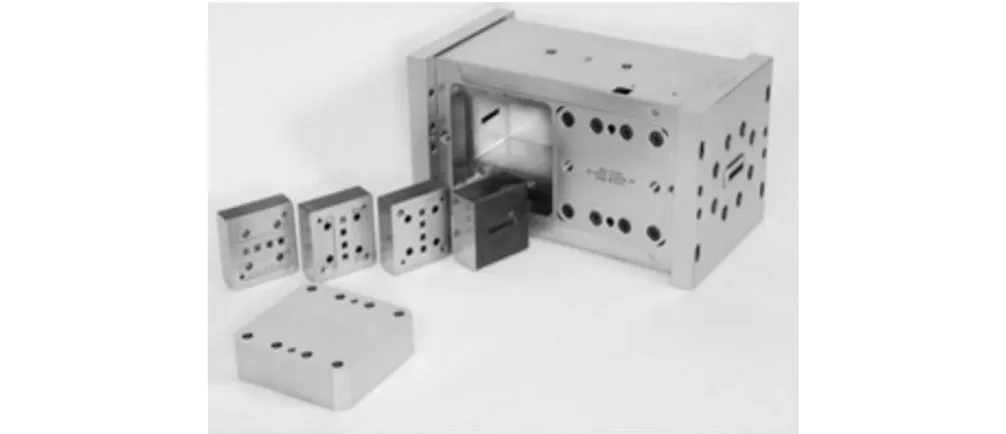

高分子材料先进制造微积分思想的正确性在制备纳米复合材料方面也有很好的例证。关于这方面的研究,最早有 Shrenk等申请的美国专利 3557265、3565985、3884606,以及近年国内学者郭少云等申请的中国专利CN1511694A和200610022348.6。如图9、10所示,其主要技术特征在于通过一种分叠器将入口端的片状复合高分子熔体分割为两股或四股,然后上下错开分流,再展宽交汇实现一次折叠。通过多个分叠器串联使用可得到多层结构的高分子材料。这种新方法在制备诸如彩虹膜等微层复合材料等方面已经得到了成功应用。但是,前述的发明还存在一个共同的缺点:分叠器流道从分流到汇流叠合的过程中存在着熔体流动路径均衡性差的问题,如图10所示,不仅给设备的设计和制造带来很大的困难,而且难以保障熔体微分积分过程的分层均匀性。

图9 美国专利分叠器的照片Fig.9 Picture for sub-laminated device in US patent

图10 分叠器流道Fig.10 Channel of sub-laminated device

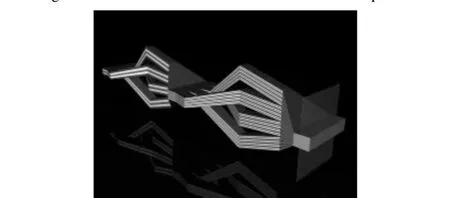

针对上述不足,笔者发明了一种熔体分割效率高、流动均衡性好、分层过程中压力损失小的叠层复合材料的制备装置,如图11、12所示,其核心是基于熔体微积分原理,提出了一种新型分叠器。利用这种新型分叠器,将两种组分的高分子熔体汇流后经过5等分的分割和叠合,串联6个,依次进行熔体微分和积分叠合,可得到总层数为2×56=31250层的多层复合结构体。该层状熔体从1 mm厚的成型装置的出口挤出,两种高分子材料的层间厚度平均值为32 nm,如果进一步将其拉伸至于0.1 mm厚度时,该复合材料的层间厚度即可达到3.2 nm,利用本装置可以制备层间厚度小于100 nm的纳米复合材料。

图11 新型分叠器的数字样机Fig.11 The digtal prototype of the new sub-laminated device

图12 新型分叠器流道Fig.12 Channel of new sub-laminated device

5 应用实例

高分子制品在国民经济诸多领域应用已十分广泛,而且还在不断扩展。为了满足一些复杂系统和大型化应用场合的特殊要求,根据微积分思想,采取化整为零,积小为大的技术路线,可以大幅度提高制品的使用性能并且降低制造成本。下面以3个典型产品为例来说明这一论点。

5.1 微积分结构的大型塑料制品

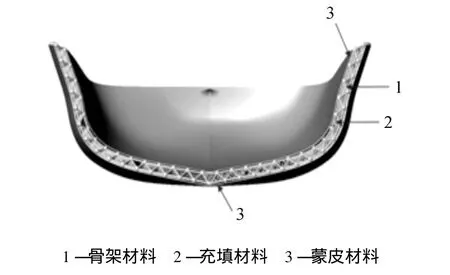

高分子材料先进制造的微积分思想在船舶与海洋工程领域大型塑料制品的结构设计与应用方面有着广阔的发展前景。图13为传统的整体结构游艇码头,图14所示为不饱和树脂基玻纤增强高分子复合材料的现代游艇。按照微积分思想的创新结构设计,可使这类大型高分子制品的加工制造工艺简化,成本降低,性能更优。图15为采用中空塑料浮体微分单元积分组合的新型游艇码头,已有实际应用。图16为笔者发明的微分单元积分组合式游艇船体结构示意图。笔者利用微分单元化的骨架材料以稳定的力学结构按照制品形状搭建成线框骨架,在该线框骨架的表面再用蒙皮材料构成一个连通的成型模具型腔,然后将高分子树脂或其他可塑性材料灌注到该型腔中。充填材料在型腔中反应或冷却固化,从而得到带有骨架增强的复合材料制品,实现大型高分子复合材料制品的无模具快速成型。

图13 整体结构游艇码头Fig.13 The overall structure of the marina

图14 聚酯玻纤复合材料游艇船体Fig.14 The yachts prepared by glass-fiber reinforced polyester composites

图16 微分单元组合式桁骨结构游艇船体Fig.16 Differential modular truss structure of yachts

5.2 微积分结构的大型橡胶制品

轮胎作为高分子基复合材料的一类典型制品,虽然在近百年来经历了由斜交胎到子午胎的重大变革,但其制造工艺并没有本质的改变。迄今为止,轮胎制造依然延续着传统的工艺流程,即从各种橡胶部件的挤出、压延到胎胚的预成型,再到硫化定型的工艺路线。采用这种方法制造规格巨大的工程轮胎必然存在制造成本过高的问题。随着轮胎规格的增大,技术难度急剧增加,制造过程所必需的胶片挤出生产线、钢丝帘布压延生产线、轮胎成型机和定型硫化机等设备投资十分巨大。图17为山东时风集团生产的直径3.7 m、重达4 t的巨型工程轮胎,图18为笔者研制并成功应用于该巨型轮胎生产的超宽幅胶片挤出成型设备[1]。

图17 巨型工程轮胎Fig.17 A giant mega tire

图18 巨型轮胎胶片挤出生产装置Fig.18 The film extrusion equipment for the giant tire

为解决轮胎大型化带来的设备投资大、制造成本高的问题,同样基于高分子材料先进制造的微积分思想,笔者发明了一种弹性单元组合式轮胎,可望使轮胎制造设备不再随轮胎规格而增大,并且完全不需要轮胎成型机和轮胎硫化机等重型装备,只需制备出空气弹簧和金属或复合材料支撑的环形履带式胎面模块,进而组装成为整条轮胎。微分单元化的橡胶空气弹簧和胎面模块等零部件的加工制造可由价格低廉的普通平板硫化机完成,从而可大幅度降低制造难度和设备投资。实施示意图如图19和20所示,其基本构造由轮毂、空气弹簧、履带式胎体、花纹胶胎面等组成。这种轮胎的结构特点是将传统轮胎连续的柔性胎体分割离散为若干个弹性单元,然后按照履带的连接方式将足够数量的弹性单元,以拟圆积分方式组合成为一条完整的轮胎。显然,这种微积分结构的新型轮胎不仅可以简化加工制造工艺,而且具有使用和维修方便、抗穿刺、耐冲击、承载大等优点,特别适合于大型工程车和军用越野车等领域。

图19 弹性单元组合式轮胎数字样胎Fig.19 The prototype of the elastic element combined tire

图20 弹性单元组合式轮胎结构Fig.20 The structure of the elastic element combined tire

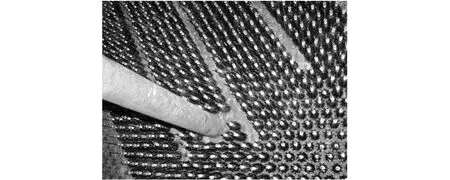

5.3 微分扰流单元组合强化传热装置——洁能芯

在石油化工、电力、冶金等高能耗行业大量使用的管壳式换热器中,传热效率低下和传热表面积结垢所造成的传热劣化,是造成能源利用效率低下的关键问题,也是节能减排潜力最大的领域之一。针对这一问题,国内外众多研究者和工程技术人员进行了大量的研究,采用高分子材料制造的强化传热装置被认为是一种既经济又可行的方案。但是,原有整体结构的螺旋纽带由于使用寿命短和刮磨传热管的危害而难以在火力发电机组等重大装备上推广应用。为此,笔者基于微积分思想,研究发明了扰流单元组合式强化传热装置——洁能芯[2],实现了传热管自清洁强化传热功能,换热效率提高20%,经过中国石油和化学工业协会组织的专家鉴定,达到国际领先水平。目前已在中国石油化工股份有限公司、大唐电力集团公司、国电集团公司、华能集团公司等大中型换热器上推广应用,取得了明显的节能减排效果。该技术的核心在于将大型系统的复杂结构离散微分为单元转子,从而使该强化传热装置效果更好,可用于任意长度的传热管并且能适应管道弯曲而不损伤设备。图21为微分转子扰流“场协同”作用模拟结果,图22为数以百万计的扰流单元转子积分组装于汽轮机凝汽器的实景照片。

图21 微分转子扰流单元流场模拟结果Fig.21 The flow field simulation of turbolator of the differential rotor

图22 扰流单元积分组装于汽轮机凝汽器Fig.22 The assembly of the rotors in the turbine condenser

6 结语

高分子材料先进制造的微积分思想给高分子材料加工成型及制品应用研究开启一扇风景秀美的窗户。投身于这一领域研究的团队师生都充满激情,沿着这一思路所开展的研究尽管也遇到了各种各样的困难,但每一个研究方向都不断取得新的进展。有的研究成果已经进入到工业化应用阶段,得到许多同行专家的支持和鼓励。我们将继续深入地开展这项研究,也希望更加广泛地开展产学研合作,催生更多更好的高分子材料加工成型新方法和制品应用新技术,推动现代制造业的科学发展。

[1] 杨卫民,丁玉梅,颜 超.两端进料式宽幅片材挤出机头:中国,200720149266.8[P].2008-04-01.

[2] 杨卫民,耿立波,丁玉梅,等.转子式自清洁强化传热装置:中国,2005201271219[P].2006-11-01.

A Concept of Differential and Integral Method in Advanced Processing of Polymer Materials

YAN G Weimin1,2

(1.College of Mechanical and Electrical Engineering,Laboratory of Advanced Polymer Processing,Beijing University of Chemical Technology,Beijing 100029,China;2.College of Mechanical and Electrical Engineering,Key Laboratory of Advanced Polymer Processing of Shandong Province,Qingdao University of Science and Technology,Qingdao 266061,China)

In order to solve the bottleneck problems in the micro-precision and macro-complex processing technologies,a concept of differential and integral method for advanced processing of polymer materials was proposed.Based on this concept,principles of injection molding,extrusion,electrostatic spinning,nano-composite processing and structure innovation of polymer products were studied,a series of new methods of polymer processing and molding,new equipments,and new technologies of product application were invented.Some industrial application results proved that the concept of differential and integral method was a valuable guide to break through the restriction of traditional manufacturing mode,and to develop new method of polymer processing and new technology of polymer products application.

advanced processing;polymer material;differential and integral method;electrostatic spinning;injection molding;extrusion

TQ320.66

A

1001-9278(2010)07-0001-06

2010-03-31

国家科技支撑计划项目(2007BAF13B01)、国家自然科学基金项目(50973009)、教育部博士点基金项目(20090010110005)、山东省“泰山学者”计划项目

联系人,yangwm@mail.buct.edu.cn