立式加工中心整机动态特性的测试与分析*

姜 衡 朱海飞 陈 忠 管贻生 许 冠 毛卫东

(①华南理工大学机械与汽车工程学院,广东广州510641;①佛山市南海中南机械有限公司,广东佛山 528247)

结构动态特性直接关系到结构的振动状况、产品质量和安全可靠性。掌握加工中心动态特性是改善加工中心性能,提高加工精度的关键。模态参数直接反映动态特性,因而准确地识别模态参数就显得非常重要。

目前,在加工中心整机动态特性研究中,基于有限元的模态分析方法已得到了广泛的应用[1-5],有限元法识别模态参数方便、快速,并且识别精度也较高[6]。但该方法在对大型复杂机械结构(如加工中心整机)等有限元建模时,因对结构缺乏足够的了解,所建立的有限元模型往往不能如实或者足够准确地反映结构的实际情况。有些学者针对此问题进行了模态试验理论分析,如文献[1-2]。不过针对复杂机械系统模态试验研究还不多。文献[7-9]通过运行模态分析(Operational Modal Analysis,OMA)来提取模态参数的技术虽然能够简便识别出机械系统整体的部分模态参数,但因缺乏独立可变的激振系统,很难将关键模态全部识别出来。文献[10]研究了锤击法试验模态分析技术,但对大型机床来说,力锤激励能量相对来说比较小,信噪比和有效值与峰值比低,所得频率响应函数数据质量较差,对于如加工中心这样的复杂机械系统就更突出。

本文以佛山市南海中南机械有限公司制造的立式加工中心FWV-6A为例,系统地研究了结合有限元法的整机模态试验分析方法。首先通过有限元仿真分析得出了立式加工中心的振型和固有频率等动态特性,然后有针对性地选择了若干模态试验激振点和测振点,并采用单点激振和多点拾振的方法进行了相关模态实验。最后对比得出该加工中心的模态参数,并分析了对加工中心加工精度、稳定性影响较大的主要参数。测试和分析结果为该加工中心的优化设计提供了理论和实验基础。

1 有限元模态分析

1.1 加工中心CAD模型及结构分析

本文模态分析对象是佛山市南海中南机械有限公司制造的立式加工中心FWV-6A,取主轴箱位于立柱最下端的工况。该加工中心主要由五大部件组成:床身、立柱、滑台、工作台和主轴箱。加工中心各个部件之间并不是固接在一起的,而是通过某种结合方式连接在一起,如立柱和床身通过螺栓固定联结,主轴箱与立柱、滑台与床身、工作台与滑台都通过导轨建立滑动连接。这种导轨结合面之间的相对滑动均由滚珠丝杠副来驱动,构成了加工中心XYZ三个方向的平动。

三维加工中心CAD模型只是几何模型,要对它进行模拟仿真计算,必须先将其转换为CAE数字模型。为了减小CAE计算规模,避免细微结构特征有限元网格畸变,提高计算精度,在CAD建模时,必须进行一定的简化,将一些对整机性能分析影响很小的细微结构特征,如倒角、铸造圆角、尺寸很小的孔和凸台等省略。图1为该系列加工中心CAD模型。

1.2 有限元建模及模态分析

机床中各个结合面的接触刚度对整机的影响很大,因此有限元模型中结合面接触刚度的处理直接影响最后的计算结果。文献[1]采用了用户自定义单元来模拟结合面的刚度,文献[2]用一组弹簧和阻尼器来摸拟结合部的动力学特性。本文导轨结合面处采用AWE中No separation接触类型单元来模拟,螺栓联结固定结合面采用banded接触类型单元来模拟。刀库、配重块、主轴电动机、电器柜等附件简化为集中质量,加在相应的质心位置来模拟对整机模态的影响。

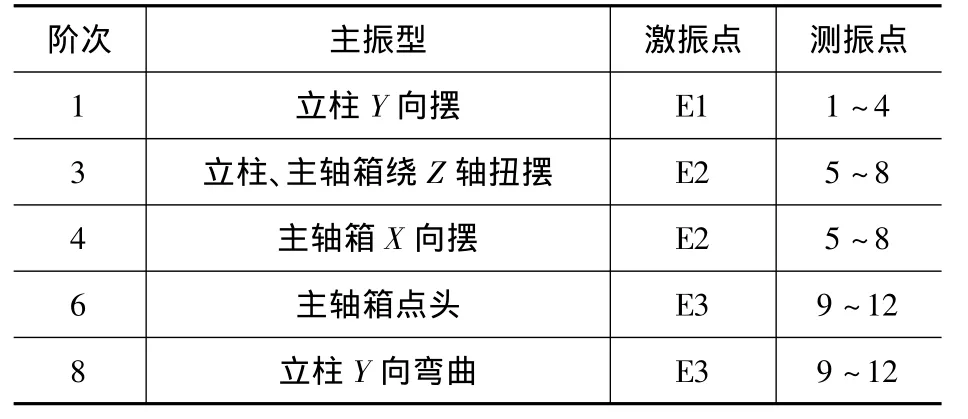

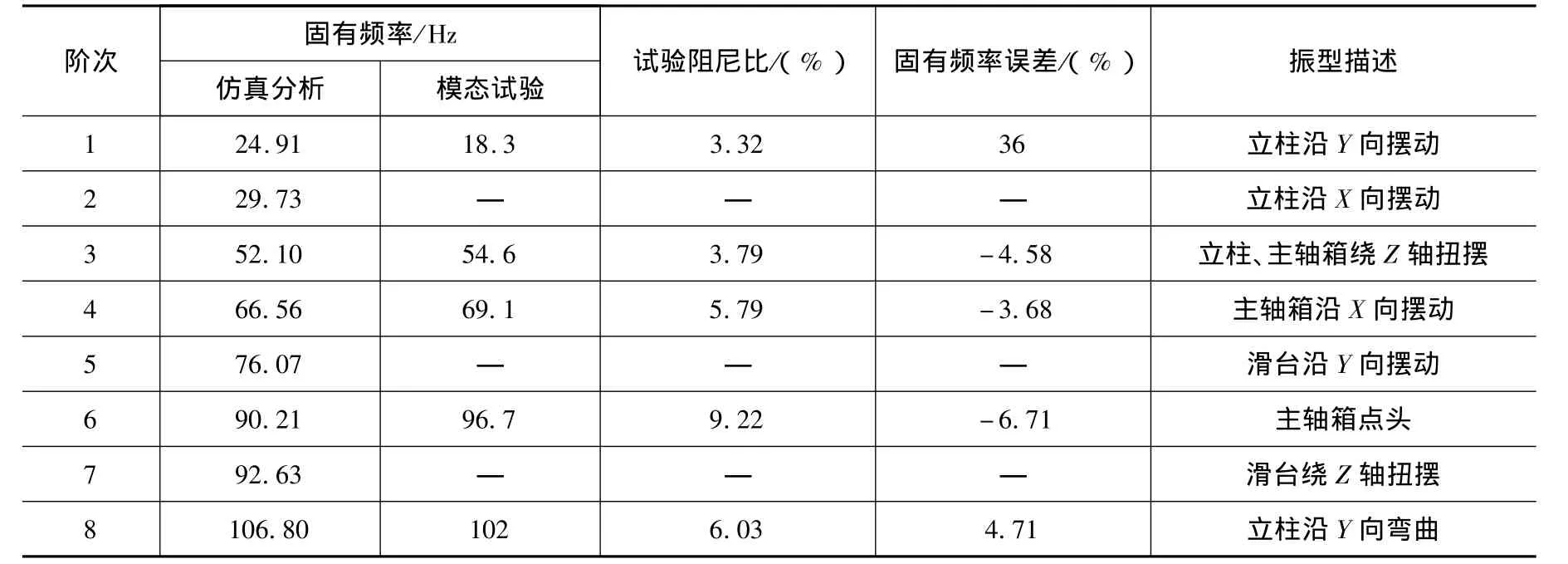

表1 计算分析模态

对整机有限元模型,采用床身上13个地脚螺栓孔加以约束,通过ANSYS有限元软件分析,得出整机前八阶固有频率和振型,具体数值如表1,振型如图2所示。限于篇幅只列出前四阶振型图。从整机约束模态频率和振型可以看出,工作台、滑台、床身对整机振型影响并不明显,主轴箱和立柱的振动对加工中心的加工精度、稳定性影响较大。因此能够准确识别出与主轴箱和立柱有关振型的整机模态参数,对加工中心的优化改进具有重要意义。

2 整机模态试验

2.1 基本原理

模态试验分析是依靠动态测试技术对某个系统进行测量,由系统的输入和输出数据经信号处理,采用各种模态参数辨识法对实测到的每一个传递函数进行参数辨识,从而得到被测系统的固有特性的一个过程。

2.2 测振点的布置及激振点的选择

由于加工中心整机体积、重量大,难以利用悬挂的方法模拟自由边界条件。故本文采用整机正常工作放置位置,即地脚螺栓固定的约束条件。测振点和激振点布置要避开模态节点;为了识别重频模态,要尽量增加激振点和测振点数目,使其大于或等于模态重数[11];同时,还要结合有限元分析模态振型和实际情况。激振点选择还要使激振力易于向结构的各个部位传递,避开结构薄弱环节,而且要考虑安装方便性。

激振器的激励力和单向加速度传感器测得的响应加速度都垂直于测量点位置的结构表面。只要在同一方向上激振和拾振,便能获得垂直于结构表面方向的频率响应函数。由有限元模态分析知,整机低阶振型集中在立柱和主轴箱上,立柱和主轴箱对整机的振型影响较大,因此考虑把测振点和激振点布置在立柱和主轴箱上。第一阶振型为“立柱Y向摆动”,考虑从立柱后面沿Y向对整机进行激振,即选择E1激振点(如图3所示)。同理从第三阶、四阶、六阶、八阶振型,考虑从主轴箱侧面沿X向和下端面沿Z向对整机进行激振,即选择E2和E3激振点(如图3所示)。采用单点激励(多激振点)多点响应试验方法,测振点布置遵循反映振型的原则。根据图2a所示振型,在立柱后端面布置测振点1~4。由图2c、d振型,在主轴箱侧面和下底面布置测振点5~12。激振点、测振点布置如图3和表2所示。

表2 激振点和测振点布置

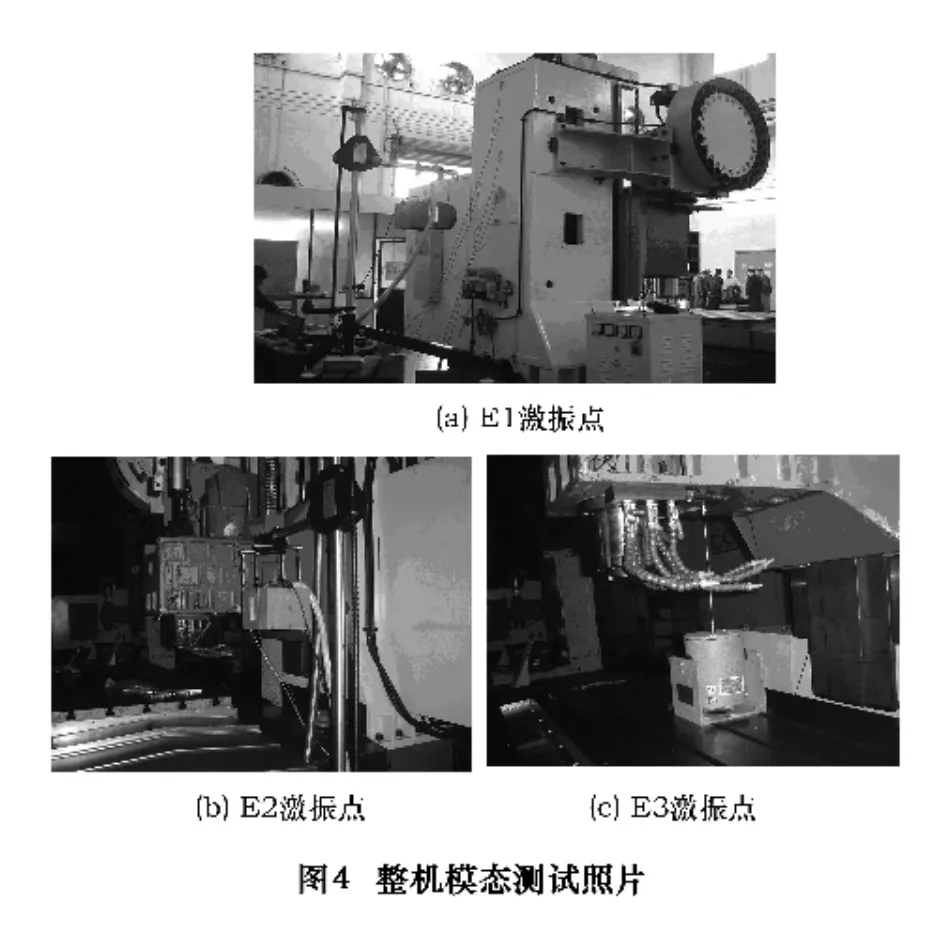

本试验采用MB DYNAMIC 1021激振器单点激励,激振信号为快速正弦扫频,扫频范围设为10~200 Hz和10~400 Hz,激振器悬挂在激振器支架上。测振点采用4个单向加速度传感器进行测点响应信号数据采集。图4所示为整机模态测试照片。

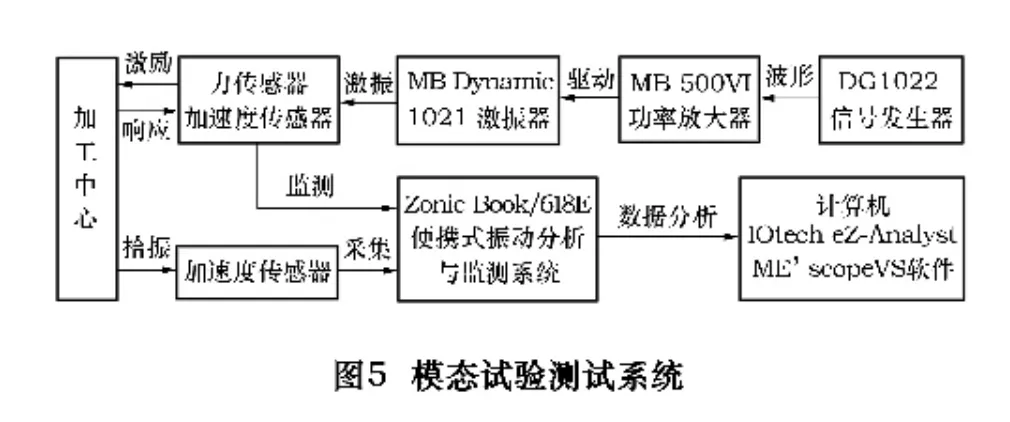

2.3 模态试验测试分析系统

本测试系统主要由MB Dynamic 1021激振器、DG1022双通道函数/任意波形发生器、MB500VI功率放大器、阻抗头、加速度传感器、八通道 ZonicBook/618E便携式振动分析与监测系统、计算机为主的硬件,以及IOtech eZ-Analyst实时振动声学分析软件和ME’scopeVES模态分析软件系统所组成。激振力由阻抗头上的压电式力传感器进行测取。激振点处的响应信号由阻抗头上的加速度传感器测取,此信号与激振力的相干性可以作为判断激振点选取好坏的一个标准。激励信号和响应信号通过IOtech eZ-Analyst实时振动声学分析软件采集和处理,ME’scopeVES模态分析软件识别模态参数。图5所示为模态测试原理图。

2.4 模态试验结果分析

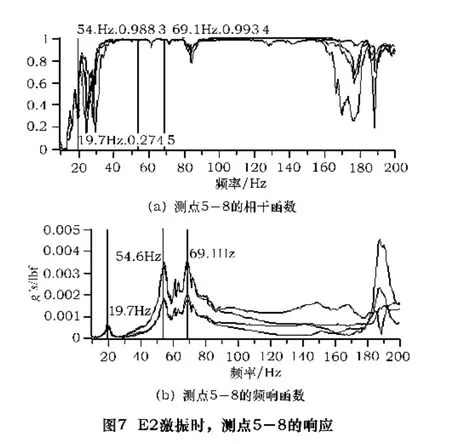

整机模态试验分别针对E1、E2、E3激振点进行了激振和拾振。所测得数据导入ME’scopeVES中进行深入详细的分析,见图6、7和8所示。

图6所示为从E1激振时,测点1~4的响应情况。从图6a中可以看出,测振点1~4的响应信号与激振力输入信号的相干性较差。可能原因有二:一是立柱上安装有配重、主轴箱、刀库和电器柜等众多零部件,使该部分质量大,而只通过E1激振难以将整机模态彻底激发起来;二是阻尼和噪声等非线性因素影响。不过从图6b中分析得出加工中心的频率分量为18.3 Hz,而此频率对应的相干函数值为0.783,可信度还是比较好。由此可知18.3 Hz可能为整机固有频率。

图7所示为从E2激振时,测点5~8的响应情况。由图7a可见,测振点5~8响应信号与激振力输入信号的相干性好,分析得到加工中心的主要频率分量为19.7 Hz、54.6 Hz和 69.1 Hz,见图7b。它们对应的相干函数值分别为0.2745、0.9883和0.9934,频率分量19.7 Hz的相干性差。由此可知54.6 Hz和69.1 Hz可能为整机固有频率。

图8所示为从E3激振时,测点9~12的响应情况。由图8a可知,测振点9~12部分响应信号与激振力输入信号的相干性较好,部分相干性较差。较差的原因可能在于主轴上所安装的零部件振动以及阻尼,噪声等的影响。从图8b分析得到加工中心的主要频率分量为96.7 Hz和102 Hz,且各频率分量对应的相干函数值均大于0.9,由此可知96.7 Hz和102 Hz可能为整机固有频率。

综上可得出:18.3 Hz,54.6 Hz,69.1 Hz,96.7 Hz,102 Hz可能为加工中心的整机固有频率。

表3 加工中心固有频率的有限元计算值与实验值

3 模态试验与有限元分析对比

(1)通过E1激振,测点1~4拾振所得出的可能固有频率18.3 Hz,与有限元仿真计算出来的第一阶固有频率24.906 Hz相近,并且仿真计算的第一阶振型,反映的是立柱沿Y向摆。显然,此模态最容易在此激振和拾振方式下被激发和测取。从而可知18.3 Hz为整机第一阶固有频率。

(2)同理可推测出:通过E2激振,测点5~8拾振所得出的可能固有频率54.6 Hz和69.1 Hz为整机第三和第四阶固有频率;通过E3激振,测点9~12拾振所得出的可能固有频率96.7 Hz和102 Hz为整机第六和第八阶固有频率。

(3)由于没有从立柱侧面沿X向对整机激振,第二阶振型立柱沿X向摆动没有被激发出来。另外,因滑台和工作台上没有布置测点,故与滑台和工作台有关的模态也没有被测出来。

将以上数据按阶次和振型列于表3中,显然可见,有限元模态计算所得结果与模态试验所得结果,除第一阶误差为36%以外,其它阶次误差均在±7%以内。这说明两者吻合很好,模态试验测出的固有频率可信度高,而且所建立的有限元模型很好地反映了实际机械结构本身。

分析误差存在的原因,可能在于:(1)有限元模型的简化,包括一些孔洞特征等结构删除、集中质量的重量、质心位置偏差,以及结合面的模拟处理。这是造成第一阶模态频率偏差较大的原因。实际加工过程中,加工中心的配重是随着主轴箱的升降而或降或升的,但有限元建模时配重质心位置并没有进行准确的计算;(2)有限元模态分析忽略阻尼等非线性因素影响;(3)模态试验中受到环境现场(加工车间)的振动和噪声影响。

另外,从振动分析的角度来看,一般前四阶振型对结构、精度影响最大,因此我们更为关注。从本文的分析来看,影响加工中心精度的前四阶振型都集中在立柱和主轴箱上,且都表现为X向和Y向的摆动(或它们的组合)。而立柱则是重中之重,X向和Y向都影响加工精度敏感方向。动态设计和优化时应重点加以考虑。而对于现有的机床,加工时可多使用Z向进给,选择刀具和转速时可有意避开表3中所列的固有频率等措施来提高加工质量。

4 结语

本文运用与有限元法相结合的模态试验分析方法对一立式加工中心进行了模态参数识别,为后续加工中心的动态设计和优化提供可靠依据。主要进行了三方面的研究:

(1)通过有限元模态分析得出了加工中心的振型和固有频率等动态特性,为模态试验激振点和测振点的选择提供依据。

(2)采用单点激振和多点拾振的方法进行了相关模态试验,测出了加工中心的固有频率和阻尼比。

(3)对比分析加工中心的动态特性,得到了对加工质量、稳定性影响较大的重要零部件和精度敏感方向。

参加本文工作并做出过贡献的还有华南理工大学机械与汽车工程学院研究生彭艳华和龚循飞以及佛山市佛威精密机器有限公司工程师黄杜。本项目和本文还得到了华南理工大学张宪民教授和佛山市南海中南机械有限公司陈锦华总经理的指导和支持。特此鸣谢!

[1]曹定胜,等.高速加工中心有限元计算模型与实验验证[J].振动与冲击,2006,25(3):190-192.

[2]王立华,罗建平,等.铣床关键结合面动态特性研究[J].振动与冲击,2008,27(8):125-129.

[3]Huo D,Cheng K,et.al.A holistic integrated dynamic design and modeling approach applied to the development of ultra-precision micromilling machines[J],Int.Journal of Machine Tools&Manufacture,2010,50(4):335-343.

[4]张广鹏,史文浩,等.机床导轨结合部的动态特性解析方法及其应用[J].机械工程学报,2002,38(10):114-117.

[5]王世军,黄玉美,等.机床导轨结合部的有限元模型[J].中国机械工程,2004,15(18):1634-1636.

[6]廖伯瑜,周新民,尹志宏.现代机械动力学及其工程应用——建模、分析、仿真、修改、控制、优化[M].北京:机械工业出版社,2004.

[7]Hermans L,et.al.Modal testing and analysis of structure under operational conditions[ J],Industrial Applications Mechanical Systems and Signal Processing,1999,13(2):193-216.

[8]Zaghbani I,Songmene V.Estimation of machine-tool dynamic parame-ters during machining operation through operational modal analysis[J],International Journal of Machine Tools and Manufacture,2009,49(12):947-957.

[9]张义民,张守元,李鹤,等.运行模态分析中谐波模态识别方法研究及应用[J].振动、测试与诊断,2008,28(3):197-200.

[10]刘军,高建立,穆桂脂,等.改进锤击法试验模态分析技术的研究[J].振动与冲击,2009,28(3):174-177.

[11]刘中生,于民,王大钧,等.模态参数识别中的激振点和测量点的布局 I理论分析[J].宇航学报,1994,16(2):26-32.