西门子840Di数控系统在MAHO-700改造中的应用

刘明阳

(哈尔滨电动机厂有限责任公司,黑龙江哈尔滨 150040)

MAHO-700镗铣床是从德国购入的一台普通数控机床。有5个进给轴和1个主轴,5个进给轴分别由INDRAMAT伺服控制,主轴由INDRAMAT主轴控制,采用飞利浦432控制系统控制。由于原系统电气控制元件老化,整体可靠性差,故障频繁,已经无法正常使用。为解决上述问题,针对MAHO-700镗铣床的结构特点,对其进行数控改造。该机床机械传动采用了定比齿轮箱和滚珠丝杠,机械精度好,传动精度较高,能够满足数控改造的基本要求。

1 机床改造可行性分析、选型设计

根据该机床的结构、性能、运行状态、现有加工精度、特殊功能等要求,结合电缆长度、电动机扭矩及额定转速、主轴功率、系统安装空间等细节提出性能价格比较优的选型与配置方案。该项目采用西门子SINUMERIK 840Di数控系统和S7-300可编程控制器,由于INDRAMAT伺服有几套备件,伺服驱动系统采用原来的伺服与电动机,由ADi4轴卡输出模拟信号对伺服进行控制,并与位置检测元件一起构成全闭环控制系统。改造后MAHO-700卧式镗铣床有1个主轴和5个进给轴,编制了新的 PLC逻辑控制程序,实现机床五轴联动,更加精确地进行三维的立体加工。SINUMERIK 840Di数控系统具有3D插补、螺旋线插补、样条插补、钻削和铣削循环加工、图形与极坐标编程、图形仿真、螺纹转速进给功能,还有刀具半径和长度补偿,丝杠螺距和齿轮间隙补偿等功能。

1.1 西门子840Di数控系统简介

(1)硬件组成

Sinumerik 840Di系统是将 CNC(计算机数字控制)功能和HMI(人机界面)功能全部集成在Windows NT平台下的工业PC中,通过将所有数控功能内嵌,省略了独立的NC单元,同时通过集成PLC卡提供的通信速率最高1.5 Mbps的MPI接口和通信速率最高12 Mbps的ProfibusDP接口,分别连接外部的驱动接口,如ADI4和外部 I/O,ET200以及机床控制面板MCP,也可以连接MPI接口的外部编程器及各种手持设备。如果需要连接手摇脉冲发生器或者自动测量系统,MCI板上提供一个扩展插槽,连接一块MCI扩展接口板后可以完成这些设备的连接。

(2)软件组成

①Windows NT是Sinumerik 840Di的底层软件。包括所有的用户程序和Sinumerik 840Di的启动都是在NT这个操作系统平台上运行的。

①NC系统软件。包括基本的运动控制,例如轴的定位和伺服运动中的插补。

③HMI软件。是专门用来进行机床调整、操作和维护的软件。根据不同的机床类型可以选择不同类型的HMI软件。

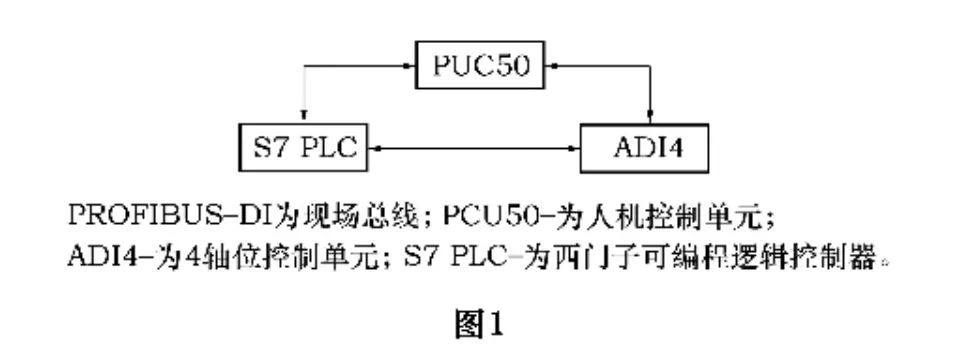

1.2 ADI4简介

ADI4模拟量驱动界面是一块可以通过PROFIBUS-DP网络与840Di相连,接受多至4个伺服轴的编码器的反馈信号,其模拟量输出范围是±10 V,适合驱动伺服阀和作为变频器的电压设定值。其基本结构如图1。

SINUMERIK 840Di数控系统有三种基本工作方式:AUTO(自动)、JOG(手动)和 MDA(手动数据输入/自动加工)。此外还有四种机床功能:增量点动功能(步进)、重定位功能(断点返回)、返回参考点功能和设定实际值功能,配有手持单元方便手动与对刀。其PCU50还带有一个10 G硬盘,可以把 SINUMERIK 840Di数控系统的数据(包括NC数据、PLC数据和补偿数据等)备份到硬盘上,也可以通过RS232端口或软驱备份到外部PC,极大地方便了机床的操作与维护。

1.3 MAHO-700卧式镗铣床PLC控制程序的开发与编制

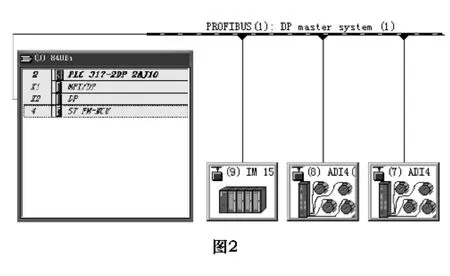

本机床采用西门子S7-300 PLC逻辑控制器,原来的机床逻辑控制用西门子S7-300可编程逻辑控制器取代。西门子S7-300 PLC有一条MPI现场总线与MCP机床操作面板连接,MCP通过MPI总线与主机进行信息交换。有一条PROFIBUS现场总线与PCU连接,通过PROFIBUS总线PLC扩展单元ET200和ADI4与主机PCU50进行信息交换,通过PROFIBUS-DP实现I/O与驱动参数的调整和优化。首先在PCU50中对S7-300的ET200和ADI4的硬件配置进行软件组态的设置,ADI4可给出10 V的模拟指令电压,可接收编码器或光栅尺经过整型放大后的TTL信号。然后进行PLC的编程,对PLC的编程可分以下几个步骤进行:①分析机床的电气控制原理和结构特点;①理解原机床液压控制功能;③建立新的PLC程序框图;④编制新的软件和硬件接口控制程序;⑤编制新的功能块程序。

S7-300PLC中的硬件组态如图2。

2 零件程序的编制

MAHO-700镗铣床数控系统的零件加工程序是用国际标准化的ISO代码编制的,它可以利用自动编程工具软件的图形编程功能,形成ISO代码的零件加工程序或用手工编程。除了840Di数控系统编程手册所描述的功能代码外,还针对该机床的结构特点,通过PLC编程控制机床,使其具有如下辅助的M代码功能:

M00为程序无条件停止;M01为程序有条件停止;M02为程序执行结束;M03为主轴正转;M04为主轴反转;M05为主轴停止;M08为冷却液开;M09为冷却液关;M10为轴 X、Y、W 夹紧;M11为轴 X、Y、W 放松;M19为主轴定位停;M20为上滑板X轴夹紧;M22为镗箱Y轴夹紧;M24为下滑板Z轴夹紧;M26为镗杆W轴夹紧;M28为转台B轴夹紧;M21为上滑板X轴放松;M23为镗箱Y轴放松;M25为下滑板Z轴放松;M27为镗杆W轴放松;M29为转台B轴放松;M30为主程序结束返回;M31为清除所有放松的轴;M40为主轴自动换挡;M41为选择主轴第一挡;M42为选择主轴第二挡;M43为选择主轴第三挡;M44为选择主轴第四挡。

3 MAHO-700镗铣床伺服系统

该机床进给轴采用的伺服系统是INDRAMAT交流驱动系统。数控机床的性能很大程度上取决于伺服驱动系统以及位置控制系统的性能,如机床的最高运行速度、跟踪精度、定位精度、重复定位精度等重要指标均取决于伺服驱动系统以及位置控制系统的动态和静态特性。伺服驱动系统是由电动机和速度控制单元组成,它可以任意调节速度并提供切削过程所需要的转矩和功率。位置闭环控制系统需要位置反馈检测元件,它是基于反馈控制原理工作的,把反馈信号与输入的指令进行比较,以形成误差值,并用此误差值来控制伺服机构运转。位置控制是精确的控制机床运动部件的坐标位置,快速而准确的跟踪指令运动。INDRAMAT交流驱动系统具有宽的调速范围、高的稳速精度和足够的传动刚度、快的动态响应和无超调、低速大转矩、以及在四象限内可逆运行运动等良好的技术特性。

根据动态转矩方程M-Mf=Jdw/dt(式中M为电动机的轴输出转矩;Mf为摩擦转矩;J为折算到电动机轴上总的转动惯量),轴定位驱动系统能否提供足够大的动态转矩Jdw/dt,将成为影响定位精度的最主要原因。为此,我们选用了29 N·m交流伺服电动机比原直流电动机的转矩大。改造后转矩M2>M1,J2<J1,Mf2=Mf1。可见改造后可以提高系统的动态加速度dw/dt,提高定位精度。在西门子交流伺服系统上采用大功率晶体管作主回路驱动元件比原直流伺服系统可控硅的动态响应时间要快,这些对于轴定位精度都是大有益处的。

4 数控电气系统的安装

首先拆除原电气控制系统,安装新的电气控制柜及数控系统,将机床上电气元件的信号线连接到控制柜接线端子,用MPI连接机床控制面板,用PROFIBUS现场总线与PCU连接,通过PROFIBUS总线PLC扩展单元ET200和ADI4与主机PCU50进行信息交换。连接海德汉光栅尺接口信号。

工作台增加圆光栅编码器,把B轴改造成可任意位置分度的数控轴。

5 SINUMERIK 840Di数控系统的启动和调试

5.1 NC启动

首先安装PCU50的HMI系统软件,配置PROFIBUS-DP现场总线参数,启动数控系统,进入机床的参数设定界面,进入“GENERAL”窗口,设置“定义各轴名称”的参数(各轴的名称不可重复);然后进入“CHANNEL SPECIFIC”窗口。这里的参数有四类,分别为:(1)把几何轴分配到通道;(2)几何轴的名称,;(3)设定哪个机床轴通道有效;(4)编程时所用的轴。之后进入“DRIVE CONFIG”窗口,在这里匹配驱动,最后进入“MACHINE DATA”,设置各个轴(包括主轴)的具体参数:转速极限、最高速度、位置增益、定位误差、报警极限等等。

5.2 调试

按照MAHO-700镗铣床的数控与电气设计图纸,完成硬件连接,并将安装有SIMATIC S7-300的编程软件的计算机通过PROFIBUS-DP现场总线和SINUMERIK 840Di数控系统连接,系统可以通电调试。首先将各种机床数据、PLC机床控制程序,报警文本等信息传送到SINUMERIK 840Di数控系统,操作机床的各种基本功能,如机床控制面板的操作、急停控制、进给伺服和主轴上电顺序和使能控制、行程限位保护控制、手持单元操作控制、报警处理、回参考点控制等;另外还有外围设备的控制功能,如液压、润滑、冷却、进给轴机械夹紧放松、刀具夹紧放松、主轴换档等。

设置各个轴的具体参数时,按照不同的功能和调试的实际情况,可对数控系统的几千个参数进行修改调整。在位置控制中匹配参数使检测的脉冲当量为1 μm,设置前馈控制功能等,插补周期选为2 ms,设定加减速时间常数为1 s;在不振荡的条件下,尽量增大位置环和速度环的比例增益系数,增加伺服系统的刚度,减小跟随误差以提高定位精度。设定各轴零点漂移自动补偿功能和参数,设定粗精停范围参数,设定跟随误差报警范围等参数,使机床稳定可靠地运行。

6 改造后的实用价值和经济价值

MAHO-700镗铣床经过改造后通过一段时间的运行证明,SINUMERIK 840Di数控系统在 MAHO-700镗铣床的数控改造中的应用是成功的,尤其是将三轴联动改造成五轴联动,改造后MAHO-700镗铣床有1个主轴和5个进给轴,技术是先进的,达到了预期的目的。该卧式镗铣床的改造成功,为工厂创造了很大的经济效益。

[1]胡国清.数控系统从入门到精通[M].北京:国防工业出版社,2008.