三菱M70数控系统在轧辊磨床改造中的应用

付 芩

(江汉大学机电与建筑学院,湖北武汉 430056)

某用户的一多齿轧辊磨床其控制系统原采用专用计算机,后因使用年久,控制显示系统老化无法正常工作,需要进行改造。经过综合分析,决定采用三菱M70数控系统对其进行改造。现将改造调试过程及磨床程序的编制做一介绍。

1 基本配置

该多齿轧辊磨床的机械部分可以保持留用,其运动轴有:①工作台移动轴,带动工件做循环往复运动,承重量大;①分度轴,由于磨削对象是多齿轧辊,而且轧辊的齿数也经常变化,所以要求CNC系统有很高的分度精度,③磨削砂轮轴,驱动砂轮上下运动,并与工作台移动轴做插补运动;④修刀器轴,驱动修刀器上下运动,实现对主砂轮的修磨。

本次改造采用的数控系统是三菱M70系统,其主要配置如下:控制器采用三菱M70;伺服驱动器3台,采用 MDS-C1-V2-7035、MDS-R-V1-80、MDS-R-V1-20;伺服电动机4台,采用HA700NC-SR/OSE104(7 kW/2000 r/mim)、HA100NC-S/OSE104(2 kW/2000 r/min)、HF354S-A48(3.5 kW/2000 r/min)、HF105S-A48(1 kW/2000 r/min);电源单元采用MDS-C1-CV110。在该配置中,有4套伺服电动机,其中:HA700NC用于驱动工作台做X轴往复运动,加工工件置于工作台上;HA100NC用于驱动主砂轮做Z轴上下运动,Z轴可以与X轴做插补运动;HF354S-A48用于驱动分度轴实现工件分度;HF105S-A48用于驱动修刀器上下运动进行砂轮修磨。

主砂轮的旋转通过变频器控制,转速由CNC系统控制。整个系统的制动为“电源再生制动”。所以系统配备了电源再生单元:MDS-C1-CV110。

本系统的配置特点是:成本低。对于大功率伺服电动机采用了“一拖二”双驱动器;即采用一台驱动器MDS-C1-V2-7035控制两台伺服电动机。该驱动器能控制一台7 kW和一台3.5 kW电动机。本工程中使用的是一台7 kW和一台2.0 kW的电动机。

另一特点是不同类型的驱动器共用。在本系统配置中,使用了MDS-C1型驱动器和MDS-R型驱动器。这是因为MDS-R型驱动器所能驱动的电动机范围最大是3.5 kW,而且其价格便宜,所以在一套M70CNC中使用了不同类型的驱动器。在本系统中,不同驱动器的排列也不受限制,其轴号由驱动器上的旋钮确定。

2 调试中的问题及故障排除

2.1 Z轴速度问题及对“电子齿轮比”的分析

该磨床的Z轴为驱动主砂轮箱上下运动的轴,其机械部分部件繁多,重量大,因此除了采用配重平衡其重量外,还配用了减速比达60的齿轮箱,这样可以减少对伺服电动机工作转矩的要求,选用额定转矩较小的电动机以降低成本。配用在Z轴上的伺服电动机为HA100NC-S,其额定转速2000 r/min,Z轴螺距为10 mm,减速比 =60。因此Z轴实际额定速度=[2000/60]×10=333 mm/min。这一速度对自动加工时,仅仅做微小距离的修刀量移动尚可满足。但是要做圆弧插补运行,其速度就受到了限制。

有什么办法能提高Z轴的速度吗?厂家提出是否可以用“电子齿轮比”来进行调节?

通用伺服系统可以通过调整电子齿轮比来调整指令脉冲与进给距离的关系。确定电子齿轮比的几个因素是:(1)编码器每转反馈脉冲(即驱动电动机一转所需要的脉冲);(2)机械减速比;(3)螺距。由以上参数经过计算可以获得每一脉冲对应的运行距离。因此每秒钟发出的脉冲数即确定了运行速度。

而在数控系统中,没有专门的电子齿轮比参数。但实际上在三菱M70CNC中由于有下列参数。

#2219——编码器分辨率;#2218——螺距;#1003——输入指令单位;#2201——电动机侧齿轮数;#2203——机械侧齿轮数。

当以上参数设定后,NC内部已经计算出了电子齿轮比。其中参数#2218、#2219的含义比较明确;#1003设定“输入单位”,是NC内部进行计算的基本单位。

一般操作者只在为“自动程序”包括(MDI)编程时设定各轴运行位置,这时输入的数字就受到“输入单位”的影响。这是很显然的。另外,在进行“螺距补偿”和“反向间隙补偿”时,其单位只有#1003的1/2,即能进行更精确的补偿。例:

当“螺距补偿”和“反向间隙补偿”值为100,实际补偿值仅仅为50;这就是#1003对其他参数的影响。

与之相近的另一参数是#1015(移动指令单位)。既然已经设定了#1003,那#1015又起什么作用呢?#1015的定义是“程序移动量的最小单位”。

为了满足编程的方便性,可以采用不同单位,可以与#1003相同,即也可以与#1003不同,但仅仅只对程序中的移动量起作用,对其他参数不起作用。必须注意:如果在程序移动量中使用了小数点,则数值以“毫米”为单位。

一般来说参数#2201、#2202构成一个齿轮箱。#2201是连接在电动机轴上的齿轮数,#2202是连接在机械轴上的齿轮数;而实际现场,多只知道齿轮箱的减速比,故一般设定#2201=1,#2202=齿轮箱减速比,但如果减速比是小数,则可以设定#2202/#2201=减速比。对#2201,#2202的功能做过实验。在同样的速度指令下,增加#2201数值,速度变快;增加#2202数值,速度变慢。以上是对数控系统内与“电子齿轮”有关参数的功能和使用的分析。

从机械结构的角度来看,砂轮箱的运动速度由电动机速度、减速比和螺距三因素决定,电动机速度的最大值就决定了砂轮箱(Z)的最大速度。调节电子齿轮比只能调节每一指令单位对应的实际移动距离,而无法改变实际“最大速度”的值。所以最大速度必须在电动机选型时予以充分考虑。在本改造项目中,自动运行时Z轴的进给量在0.01~0.03 mm之间。按Z轴额定速度333 mm/min计算,运行时间在0.0018~0.0054 s,所以能够满足自动运行的要求。对于手动运行而言,设定额定速度为手动速度,基本满足客户要求。但今后在对老旧设备改造时,对于配有大减速比齿轮箱的运动轴必须核算其额定工作速度,选用适当的电动机。

2.2 插补速度的限制

调试完毕,在实验其加工程序时出现下列情况:

(1)运行自动加工程序走直线插补:

G90 G1 X1200.Z0.03 F1200

实际运行速度可以达到程序指定的F1200。

(2)运行自动加工程序走圆弧插补:

N20 G91G03 Z0X1000.R#6 F1000(R#6为计算圆弧半径)

却出现实际运动速度达不到程序指定的速度F1000,而是受制于Z轴“G1限制速度”。“G1限制速度”由参数#2002设定。该数值即Z轴额定速度333 mm/min。这令人迷惑。如果说插补速度受到Z轴“G1限制速度”的限制,为何走直线时不受限制而在走圆弧时限制呢。这个问题提出来求教于高手。

2.3 Z55报警及其排除

该系统调试完毕试加工时经常随机出现“Z55.RI/O未连接”报警,使自动加工中断。

也有三菱CNC开机时,即使没有连接 远程I/O单元,也会出现“Z55远程I/O单元未连接”报警。为什么会这样呢?

Z55报警的一般原因:控制器和 RI/O之间的通讯出现了故障。Z55报警实际是通讯中断或紊乱,而不是RI/O未连接。所以下列情况可能会引起Z55报警。

(1)当控制器与基本I/O之间的通讯电缆CF10插头松动或出现电缆故障时,会出现Z55报警。

(2)当主电动机回路绝缘不好时出现过Z55报警。这是电动机的接地线和RI/O连接电缆R211的屏蔽线共地引起的故障。

(3)SH41电缆也可以用于RI/O连接。SH41电缆没有屏蔽线。在较长距离连接时使用了SH41电缆。由于其没有屏蔽线接地,会受到外部干扰也出现Z55报警(特别是电柜内装有变频器时),而且其报警出现是随机的,没有规律。

(4)上电顺序不对也会出现Z55报警。

所以排除Z55报警的方法如下:

(1)检查连接电缆的选择是否正确以及是否有脱线或虚焊。注意:当控制器与RI/O在同一控制柜内时,可以用SH41电缆。如果控制器与RI/O不在同一控制柜内时,必须使用FUCA-R211电缆。FUCAR211电缆带有屏蔽线,其屏蔽线必须接地(FG端子)。本次改造项目中出现的报警就是连接电缆无屏蔽线,而且电柜内又有变频器。改用带屏蔽线电缆后故障解除。

(2)检查电源的容量和电压,使对RI/O正常供电。

(3)如RI/O单元硬件有故障,予以排除。

3 磨削程序的结构

3.1 轧辊磨床的基本工作顺序

多齿轧辊磨床对工件的磨削过程有其特殊性,在编制程序前,仔细观察其他磨床的工作过程,听取客户的要求是非常必要的。经过仔细观察,总结轧辊磨床工作的基本工作顺序如下:

(1)单齿磨削;

(2)由多个单齿磨削构成全齿磨削(整圈磨削);

(3)由多个整圈磨削构成全磨削加工程序。

由于单齿磨削构成了整个磨削程序的基础,所以对单齿磨削过程进行了仔细的观察和分析,总结单齿磨削的动作顺序如下:

(1)装卸工件轧辊;

(2)修刀器(Y轴)上升到修磨基准位(对刀线);

(3)主砂轮下降到修磨砂轮位置;

(4)工作台(X轴)前进执行砂轮修磨

(5)工作台(X轴)往复运动执行工件修磨;

(6)分度轴分度。

3.2 客户对加工程序的要求

(1)由于待修磨轧辊的齿数不同,要求系统能实现任意的分度。

(2)轧辊每一齿修磨称为单齿修磨。单齿修磨分为粗磨和精磨。粗磨是指主砂轮对轧辊每一齿只修磨一次,即工作台只走一个单向行程;精磨是指主砂轮对轧辊每一齿修磨两次,即工作台走双向行程。

(3)精磨粗磨既可以是直线磨削也可能是圆弧磨削。

(4)主砂轮的每次修刀量是可以任意设定的。

(5)每一轧辊的全齿数修磨称为一圈修磨。一圈修磨也分为粗磨和精磨,磨削量可以任意设定。

(6)粗磨和精磨的圈数要求可以任意设定。

3.3 加工程序的编制原则

经过对客户要求的仔细分析,制定了编制磨床加工程序的原则:

(1)以单齿的粗磨循环做为一个子程序;

(2)以单齿的精磨循环做为一个子程序;

(3)以N个单齿粗磨循环构成为一个“整圈粗磨子程序”;

(4)以N个单齿精磨循环构成为一个整圈精磨子程序;

(5)由N个整圈粗磨子程序和N个整圈精磨子程序构成整个磨削加工程序;

(6)所有需要设置的数值均以变量表示。

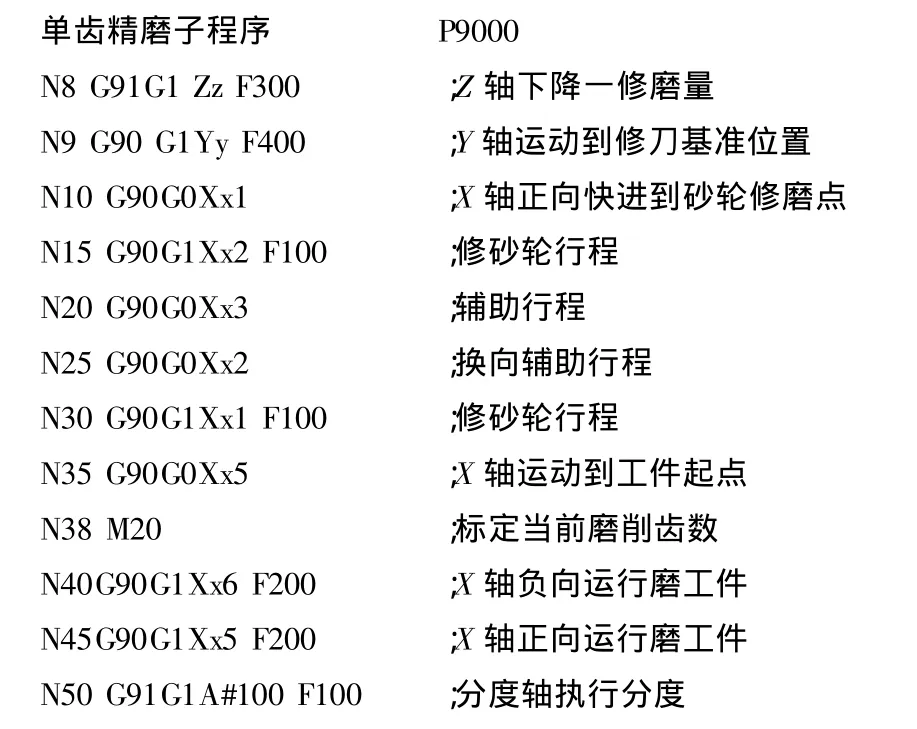

现以精磨子程序为例进行说明:

单齿磨削构成了加工程序的基础。整圈磨削程序的编制是在其基础上完成。整圈精磨子程序如下:

N10 M98 P9000 L#127

其中:M98是调用子程序命令;P9000是被调用的子程序号;L#127是调用子程序的次数,#127是一变量,其数值为轧辊的齿数,实际操作中为保证加工质量,该数值=齿数+2。

单齿粗磨子程序和整圈粗磨子程序与精磨子程序类似。由此可以构成整个加工程序。

4 PLC程序与加工程序的关系

加工程序与PLC程序有密不可分的关系。特别是加工程序中发出的M指令必须在PLC程序中加以处理用以驱动外围设备和实现一些特殊的要求。

在本次设备改造中,除常规的主轴正转、主轴停止、开关冷却液等功能外,客户还要求系统能够显示当前正在磨削的“圈数”和“齿数”。在三菱CNC操作界面上,能够显示数据的有“刀号T”和“加工件数”。磨床上没有使用“刀号T”,故可用其来显示“加工圈数”。

4.1 “当前磨削齿数”的处理

“当前磨削齿数”可以通过设置为“加工件数”来显示。具体操作方法为:

设置加工参数 #8001=20;其含义是定义M20为工件计数标志。当加工程序中出现M20时,就进行一次计数;相应地在单齿精磨子程序P9000中,编制N38 M20 ;标定当前磨削齿数

可以在屏幕上工件计数位置观察到齿数的变化。

4.2 加工圈数的显示

在加工程序每一圈加工开始位置编制程序(下例是在第2圈加工开始位置)

#1132=2 ;标定“当前磨削圈数=2”

#1132是NC内部变量,其对应PLC内的R172接口。所以必须在PLC程序内做图1所示处理,即将文件寄存器R172内的数值随时送入到刀号寄存器R36中,这样就可以随时观察到当前磨削圈数的变化。

5 结语

该磨床经改造后,运行稳定,加工程序能适应不同齿数的轧辊磨削,用户满意。