立式秸秆发酵机单齿齿轮链盘机构研究

毛 娅,王 晨

(武汉理工大学 机电工程学院,湖北 武汉 430070)

我国在秸秆资源化利用方面越来越重视,近十几年来主要采用厌氧发酵[1]和好氧堆肥技术[2]等微生物发酵的技术进行秸秆处理。好氧堆肥技术由开放式堆肥已经发展到密闭式机械堆肥,密闭式机械堆肥通过机械方式提供好氧菌种生长繁殖的必要条件,既能够获得比开放式好氧堆肥更高的发酵效率,同时又能防止发酵产生的废气直接散发到空气中污染环境。立式发酵机属于密闭式机械堆肥设备被广泛应用于农村有机固体废弃物处理,其能高效实现有机固体废弃物的资源化、无害化。立式秸秆发酵机的传动系统长期在特低速大扭矩工况下运行,对其力学性能有很高的要求。现有立式发酵机传动系统有棘轮棘爪传动[3]、单侧链轮链盘传动[4]两种方式。棘轮棘爪传动机构由液压缸提供驱动力,棘轮棘爪与液压系统组合传动方式在传动平稳性和承载能力上具有优势,但液压系统因密封故障造成液压油泄露易污染环境。链轮链盘传动是由传统链传动演变而来,其取消链条而由标准小链轮直接与链盘啮合以传递扭矩,避免链传动水平布置时链条承托结构的使用,但是相较于链条传动参与传动的齿数减少,加速链齿磨损、减短使用寿命,并且该传动机构不能实现较大的传动比,必要时需要增加一级减速来实现大传动比。

1 立式发酵机传动系统设计

1.1 总体结构

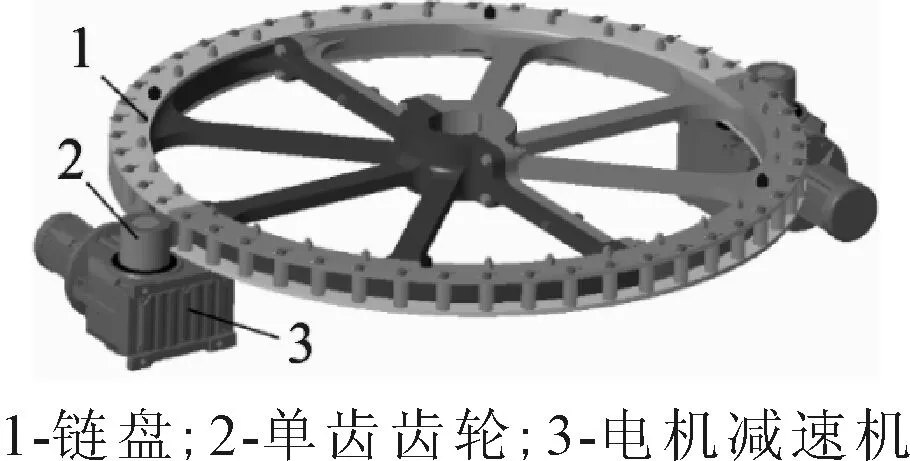

考虑立式发酵机现有传动方案的不足,为了满足特低速大扭矩的传动条件,笔者提出了一种新型传动方案——单齿齿轮链盘机构,即动力由电机减速机输出,再由单齿齿轮链盘传递到搅拌系统。传动系统由对称布置的两套电机减速机同步驱动,以满足扭矩要求。传动系统方案如图1所示。单齿齿轮齿形为非标齿形,通过设计可以增大齿厚以提高单齿齿轮力学性能。

图1 传动系统方案

根据有机固体废弃物发酵工艺要求,立式发酵机主轴设计转速为3 r/h左右。为了降低间歇机构的传动比,电机选用300 r/min的低转速高转矩的同步电机,根据立式发酵机对空间及成本的要求,减速机选用传动比为122.83的K系列螺旋锥齿轮减速机,可得单齿齿轮转速为2.44 r/min。因此,单齿齿轮链盘机构减速比为50,链盘上均布有50个与单齿齿轮啮合的传动销。为了避免单齿齿轮与传动销发生强烈的摩擦磨损,传动销采用套筒销轴形式,相邻套筒销轴与链盘中心连线的夹角η=7.2°,则链盘每转过一周,链盘转过η角。

1.2 单齿齿轮齿形设计计算

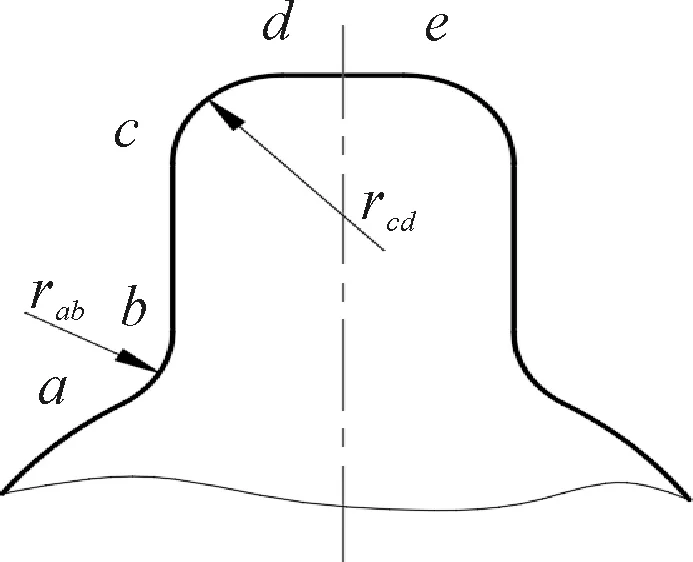

单齿齿轮链盘机构采用开式传动,按照赫兹接触强度对其进行设计。齿形如图2所示,由两段圆弧和一条直线构成,包括齿底圆弧段ab,直线段bc和齿顶圆弧段cd,齿底和齿顶圆弧半径分别为rab和rcd。

图2 单齿齿轮齿形图

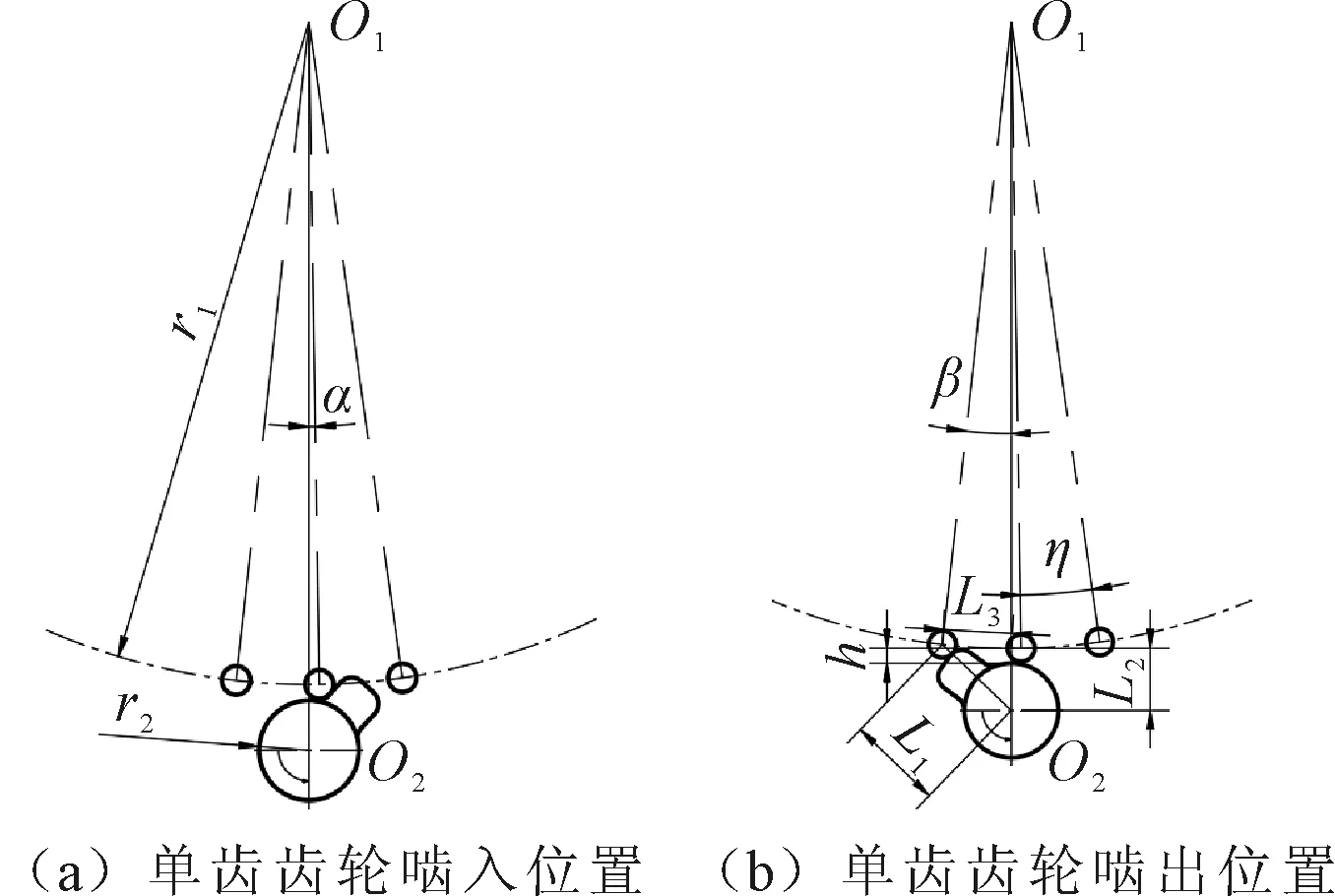

单齿齿轮转动带动链盘由静止开始转动,开始啮合位置点由链盘的停歇位置确定,终止啮合位置点在单齿齿轮齿顶位置。为了保证轮齿能顺利啮入和啮出,单齿齿轮和链盘的相对位置如图3所示,单齿齿轮啮入时,与单齿齿轮啮合的套筒与中心线的夹角为α。单齿齿轮啮出时,与单齿齿轮啮合的套筒与中心线的夹角为β。

图3 单齿齿轮与链盘啮合相对位置

根据几何关系有:

α+β=η

(1)

(2)

(3)

L2=LO1O2-r1

(4)

(5)

lbc+rcd+r0

(6)

rab≥r0

(7)

式中:r1为链盘套筒中心所在圆的半径;r2为单齿齿轮轮毂半径;r0为链盘套筒的半径;Lo1o2为单齿齿轮与链盘的中心距;lbc、lde分别为bc、de段的长度。

对于单齿齿轮链盘套筒等重要零件,材料都选用20CrMnTi,其抗拉强度σb=1 080 MPa,屈服极限σs=835 MPa,弹性模量E取212 GPa,渗碳后淬火硬度为58~62HRC,疲劳极限σHlim=1 600 MPa。则单齿齿轮与套筒间接触应力σHcd[5]为:

(8)

式中:F为单齿齿轮齿顶圆弧与链盘套筒接触力。

代入数据计算得到σHcd=772.7 MPa,σHcd<σHlim,满足接触强度要求。

该单齿齿轮齿根部位的弯曲强度校核可参照标准齿轮与悬臂梁弯曲强度的校核方式。由齿轮齿根弯曲强度校核可知,单齿齿轮齿根圆弧与单齿齿轮危险截面相切,为了简化计算,取圆弧远离齿顶的端点为研究点,弯曲应力计算公式[6]为:

(9)

h=2rcd+lde

(10)

式中:L为力作用点到研究点的距离,取0.14 m。h为单齿齿厚。代入数据得σF=17.9 MPa,σF<σb,满足弯曲强度要求。

2 单齿齿轮链盘机构力学分析

2.1 动力学分析

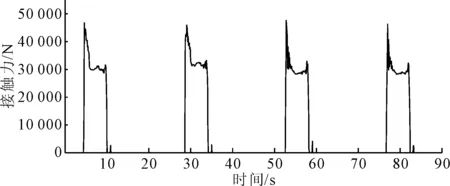

动力学仿真分析可以获得单齿齿轮链盘机构啮合面的接触应力曲线和疲劳寿命所需的载荷谱。笔者采用RecurDyn多体动力学仿真软件对单齿齿轮链盘机构进行仿真。将建模文件保存为x_t格式并导入到RecurDyn软件中。在RecurDyn软件中依据表1对单齿齿轮链盘机构中每个零件赋予材料并根据实际工况条件设置单齿齿轮链盘机构传动的接触、扭矩及转速等条件。仿真结果如图4、图5所示。从图4和图5可知,4个周期的接触力和线速度变化趋势和数值在误差允许的范围内基本一致,验证了所设计传动结构的稳定性。由于单齿齿轮与链盘初始位置与后3个周期的位置不同,因此第一个周期前期接触力数值与后3个周期存在差异。在一个周期内单齿齿轮啮入和啮出的过程中都会有较大的冲击,由图5可知,当单齿齿轮刚进入啮合时,单齿齿轮与套筒接触力最大,值约为45 000 N,此时需要考虑该冲击力对传动系统强度的影响;进入啮合后,单齿齿轮与链盘传动趋于稳定平稳期,接触力由最大值降至约30 000 N并保持在此数值上下波动;啮合后期由于单齿齿轮与套筒接触位置的传动角变小,因此其接触力有所回升。

图4 链盘圆周线速度随时间变化曲线

图5 接触力随时间变化曲线

表1 各零件材料及属性

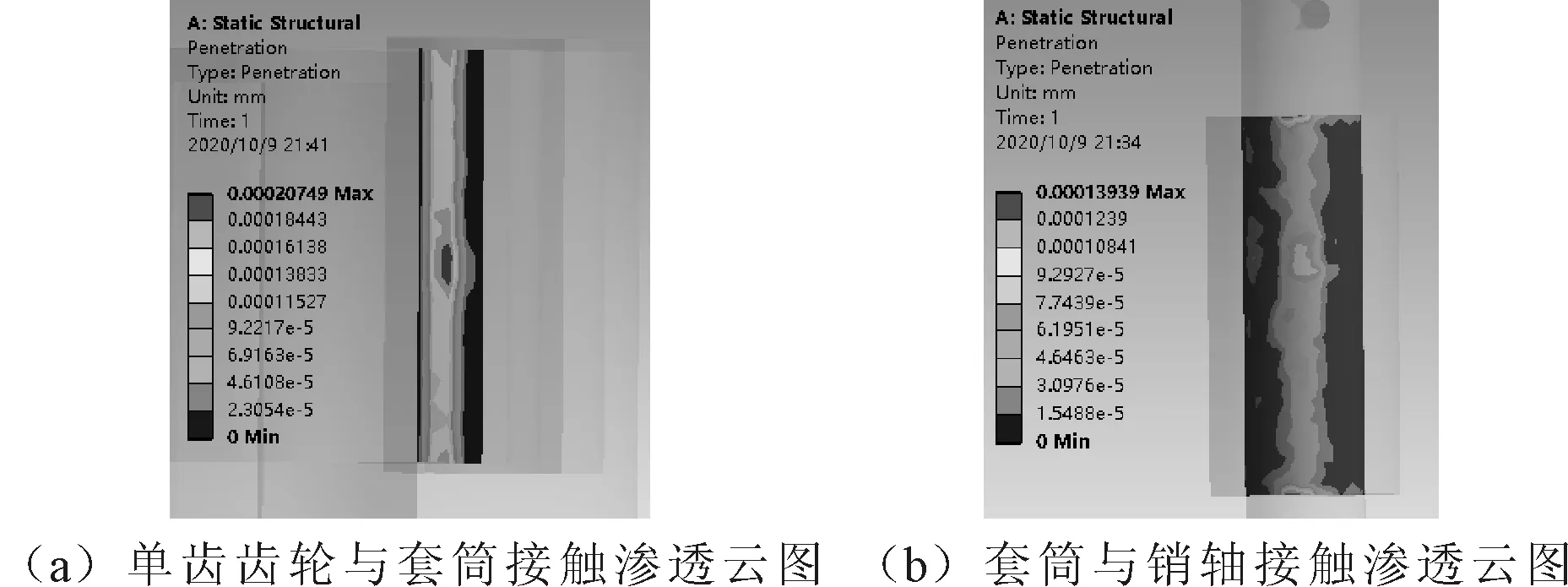

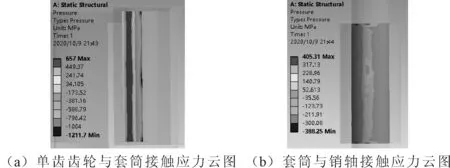

2.2 有限元分析

在单齿齿轮链盘机构传动中单齿齿轮脱出啮合位置为危险位置。在该位置对单齿齿轮链盘机构进行有限元分析。考虑传动过程中接触应力危险位置主要分布在单齿齿轮与链盘套筒啮合位置,因此有限元分析对象仅取单齿齿轮、套筒及销轴,以节省计算资源和时间。对单齿齿轮、套筒及销轴进行网格划分,并细化接触位置的网格,网格单元为28 437个,节点数为91 319,网格的平均质量为0.808 11。在销轴两端与圆弧板接触位置施加fixed support约束,固定其6个自由度;在单齿轮中心孔处啮合传动方向施加11 730 N·m的驱动扭矩。单齿轮和链盘套筒之间采用面-面不分离接触。有限元分析结果如图6~图9所示。

图6 单齿齿轮脱出位置等效应力云图

图7 单齿齿轮脱出位置等效应变云图

图8 接触渗透云图

图9 接触应力云图

从图6和图7可知,在单齿轮和套筒结束啮合时,应力主要分布在接触位置,等效应力在齿高方向呈对称分布,应变分布与应力分布具有一致性。受边缘效应影响,最大应力出现在齿高方向的两端。单齿轮接触位置处的最大应力为830.51 MPa,低于20CrMnTi抗拉强度1 080 MPa,最大应变为0.004 46 mm,套筒接触位置处的最大应力为802.35 MPa,最大应变为0.003 83 mm;销轴与套筒接触位置处的最大应力326.56 MPa,最大应变为0.001 57 mm。由于理论计算值未考虑边缘效应,因此计算值为平均接触应力,其小于仿真获得的最大接触应力值。

图8和图9为单齿齿轮和链盘的接触分析结果,图8为单齿齿轮与套筒、套筒与销轴的接触渗透云图,图9为单齿齿轮与套筒、套筒与销轴的接触应力云图。从图8和图9可知,接触渗透量越大的位置接触应力越大,其中最大接触渗透位置在单齿齿轮与套筒接触位置,最大接触渗透量位置同样为单齿齿轮与套筒接触位置,其最大接触渗透为0.000 21 mm,最大接触应力为657 MPa,低于20CrMnTi屈服极限835 MPa。

3 疲劳寿命分析

立式秸秆发酵机传动系统长期处于有冲击载荷的恶劣工况下,并且连续工作,因此传动系统关键部件的寿命一定程度上会影响设备的使用年限,需要对其进行疲劳寿命评估。采用Fe-safe软件[7]对单齿齿轮、套筒销轴进行疲劳分析。

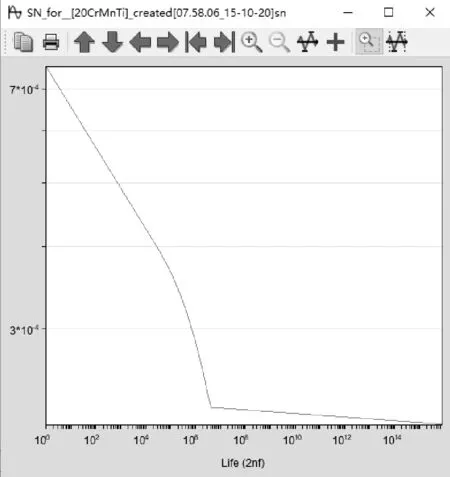

3.1 材料疲劳参数获取

单齿轮、套筒及销轴材料均采用20CrMnTi,由于20CrMnTi材料特性未纳入Fe-safe软件材料库,因此需要在Fe-safe软件材料库中自定义20CrMnTi材料特性。根据刘宇希等[8]对20CrMnTi材料的研究,并结合材料特性可确定20CrMnTi材料S-N曲线如图10所示。在设计中单齿轮、套筒及销轴表面粗糙度为Ra6.3,因此结构表面粗糙度设置为FineMachined-4

图10 20CrMnTi材料S-N曲线

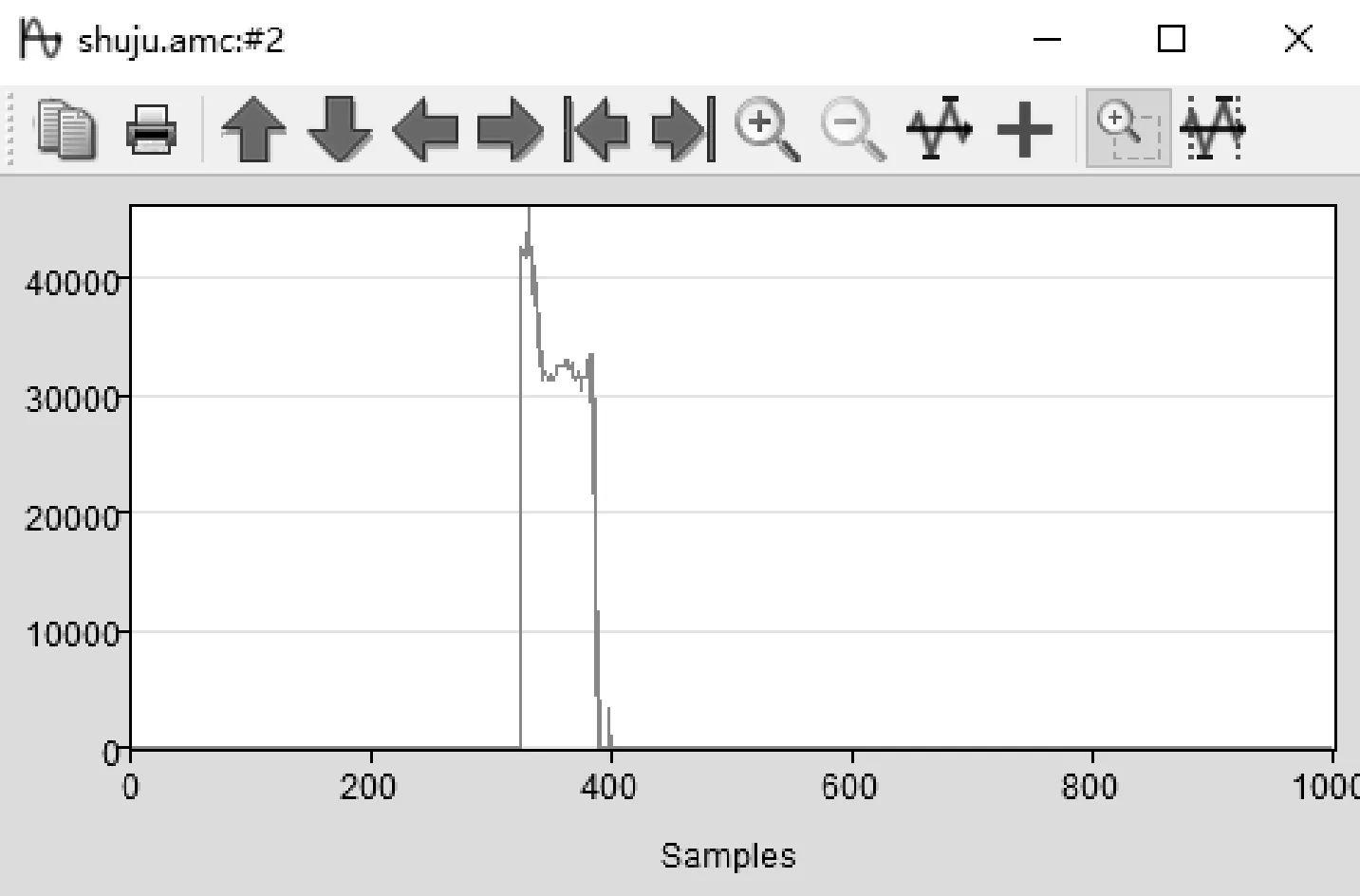

3.2 有限元分析结果获取与载荷谱编制

ANSYS Workbench与Fe-safe具有通用文件格式,将ANSYS Workbench有限元分析结果保存为.rst格式并导入Fe-safe软件。为了获得更接近实际工况下的单齿轮与套筒接触力变化情况,以RecurDyn仿真获得的单齿轮与套筒接触力变化曲线为基础进行载荷谱的编制,如图11所示,并将数据结果保存为.amc数据格式,导入Fe-safe软件[9]。

图11 单齿轮与套筒啮合接触力载荷谱

3.3 搭建疲劳分析模块

提交疲劳分析前需要完成Fe-safe软件中的五框图构建,先将有限元分析结果(.rst)导入到Current FE Models模块,再将载荷谱(.amc)导入Loaded Data Files模块,并在Material Databases模块给分析对象赋予材料特性,最后进行疲劳寿命求解和后处理[10]。

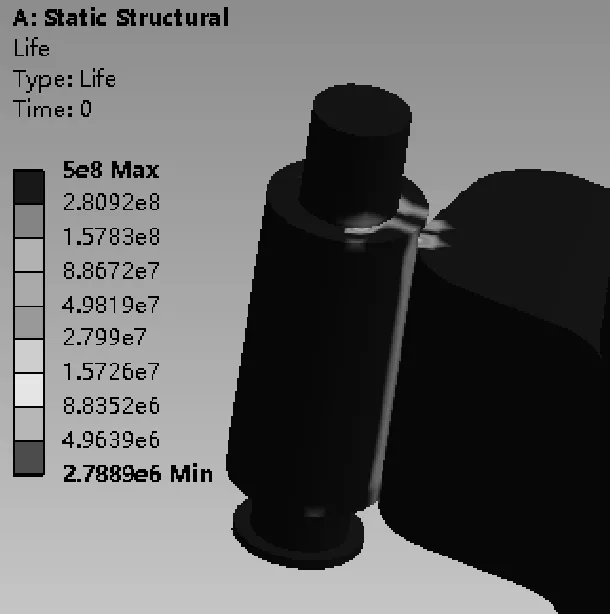

图12为疲劳寿命云图,寿命危险位置循环次数n为2.789×106,由于载荷循环周期T为24.59 s,因此单齿轮与链盘的寿命为:

图12 单齿齿轮、套筒销轴疲劳寿命云图

ts=nT≈2.17(年)

(11)

在单齿齿轮链盘传动中,传动情况比较恶劣,单齿齿轮、套筒销轴设计为损耗件。立式发酵机设计寿命为6~8年,在此期间需要更换3-4次,其满足设计要求。

4 结论

(1)所设计的单齿齿轮链盘机构能够满足立式发酵机特低速大扭矩的工况要求,通过实测链盘的最大转速约为2.9 r/min。

(2)单齿齿轮链盘机构在传动过程中具有间歇式的特点,接触应力和转速以6.6 s进行周期性变化,传动具有周期性,传动平稳。

(3)单齿齿轮链盘机构在传动最危险位置各个部件最大应力水平都能远远满足部件材料的抗拉极限,因此单齿齿轮链盘不会发生断裂等破坏。

(4)在最大应力与接近工况的载荷谱基础上,单齿齿轮链盘机构的寿命为2.17年,在设备设计使用年限中更换3-4次,满足设计要求。