电镀锡薄钢板氧化膜和钝化膜的分析检测方法

曾林,李宁,黎德育

(哈尔滨工业大学化工学院应用化学系,黑龙江 哈尔滨 150001)

电镀锡薄钢板氧化膜和钝化膜的分析检测方法

曾林,李宁*,黎德育

(哈尔滨工业大学化工学院应用化学系,黑龙江 哈尔滨 150001)

介绍了电镀锡薄钢板氧化膜和钝化膜的分析检测方法,包括传统的化学分析方法、电化学分析方法和现代表面分析技术,如X射线光电子能谱(XPS)、俄歇电子能谱(AES)、辉光放电光谱(GDS)以及电子探针微区分析(EPMA)等。

镀锡钢板;X射线光电子能谱;俄歇电子能谱;辉光放电光谱;电子探针微区分析

1 前言

镀锡板是在低碳薄钢板表面电镀纯锡而成,由于锡金属显著的成型性、可焊性以及无毒性,因此镀锡板在食品包装行业得到了广泛的应用[1]。虽然目前电镀锡钢板受到了铝、玻璃、塑料等替代材料的挑战,但是电镀锡板仍然在包装行业占有很大的份额。现代化的高速电镀锡生产线能快速地生产高质量的电镀锡卷材和片材,满足食品包装行业的使用需求[2-3]。

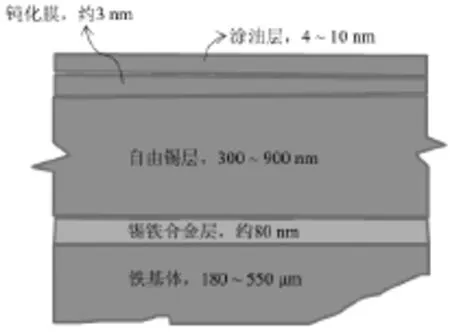

电镀锡薄钢板成品组成比较复杂,其基本组成示意图如图1[4-5]。

图1 镀锡钢板组成示意图Figure 1 Schematic diagram of composition of tinplated steel sheet

一般镀锡板浅表层指的是自由锡层顶层及其以上部分,即镀锡板表面20 ~ 50 nm范围内,包括钝化膜、氧化膜以及自由锡层。由于镀锡层是一个阴极型镀层,镀锡板浅表层的构成会影响到镀锡板的外观、耐蚀性能、涂漆性能以及钎焊性能等[6-9],因此镀锡板浅表层的构成对镀锡板的质量至关重要。

本文总结了电镀锡薄钢板氧化膜和钝化膜的分析检测方法。这些方法能够较好地了解镀锡板氧化膜和钝化膜的信息,为镀锡板质量问题的解决以及镀锡板质量的改进提供帮助。

2 氧化膜和钝化膜的组成

电镀锡薄钢板表面的氧化膜主要成分为 SnO2和SnO。电镀锡薄钢板在储存过程中,表层的自由锡与空气接触会部分氧化形成SnO2。SnO是锡的高温氧化物,主要形成于电镀锡工艺中软熔工艺段。如果软熔温度控制不当,形成大量 SnO,镀锡板质量将会受到较大的影响。在实际检测过程中,锡元素的检测既有锡氧化物的检测,也包括自由锡的检测。《镀锡板指南》[7]指出,应将锡氧化物控制在较低的含量,锡氧化物含量过高会对镀锡板质量造成不利影响。

与氧化膜相比,钝化膜比较薄,且组成复杂(不同的钝化工艺对钝化膜组成的影响很大)。研究表明,钝化膜的组成包括Cr、Cr(OH)3或者Cr(OH)3·nH2O、Cr2O3和残留的Cr(VI)。对化学钝化而言,铬总含量较低,为 1 ~ 3 mg/m2,主要为Cr(OH)3以及残留的Cr(VI)。而现在常用的阴极钝化工艺所得钝化膜中铬的总含量较高,为5 ~ 12 mg/m2,其中包括上面提到的所有成分。虽然六价铬有毒,但是经重铬酸盐钝化后得到的钝化膜能提高镀锡板的耐氧化能力、抗硫化斑能力和涂漆附着力,因此铬酸盐钝化工艺仍在沿用。

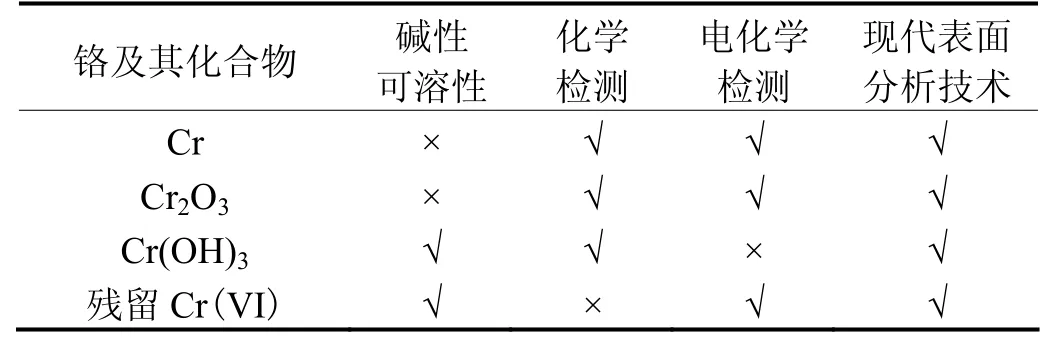

表1总结了铬及其化合物的各种分析方法。

表1 铬及其化合物的分析方法Table 1 Analysis methods for chromium and its compounds

Cr(OH)3碱性可溶,在电化学检测时不能够被阳极氧化;Cr2O3碱性不可溶,在电化学检测中能够被阳极氧化[10]。这些差别导致化学方法和电化学方法无法完全检测镀锡板钝化后的表面铬含量,更无法分析铬元素的种类,只有现代表面分析技术才能胜任。

3 化学检测方法

3. 1 钝化膜的化学检测

美国测试材料协会标准ASTM A623–77详细描述了通过化学方法分析镀锡板钝化膜含铬量的方法,具体的测试过程如下:将电镀锡板放入1 mol/L NaOH和w = 5%的Na3PO4混合溶液中煮沸约1.5 min,然后将碱液转移至新容器中,向原来的烧杯和试样加入25 mL H2SO4溶液,加热至沸点,然后滴加1 ~ 2滴KMnO4使溶液呈粉红色,煮沸3 ~ 4 min使铬氧化,再加入5滴盐酸(ρ = 1.19 g/mL),继续煮沸直至粉红色消失为止。加入指示剂二苯卡巴肼并定容,用分光光度计测定在540 nm处的光密度。

该检测过程实际上是将钝化膜氧化并检测溶液中Cr(VI),因此这个方法的缺点是无法检测到表面残留六价铬的量。

3. 2 氧化膜的化学检测

氧化膜层的检测比较麻烦。一般而言,无法单独通过化学方法测定锡氧化膜的含量,但是,锡氧化膜和自由锡层可以一起溶解之后检测出来。例如将镀锡板浸入50 g/L NaOH和10 g/L KIO3的混合溶液中,直到自由锡层完全去除,然后采用化学滴定法测试溶液中锡元素的含量,从而得到镀层中锡的含量。不过由于溶解自由锡层的终点不容易判定,因此这种测量方法误差比较大。

4 电化学检测

电化学检测钝化膜和氧化膜含量在现代化的电镀锡生产线现场检测中得到了广泛应用。其基本原理是施加恒定的电流,记录电位–时间曲线,通过电位–时间曲线中的电势变化来分析氧化膜和钝化膜的含量。这种检测方法简单易行,并且精确度较高。

4. 1 氧化膜的电化学检测

在一种不含氧且与锡的氧化物不反应的溶液(如1 mmol/L的氢溴酸)中,用一定的微小电流使镀锡板试片表面的锡氧化物还原,记录电位–时间曲线,锡氧化物的量可用氧化物完全还原所消耗的电量来度量。由于表层锡氧化物含量少,还原所需的电量较小,因此阴极还原电流不宜过大,合适的电流密度为25 μA/cm2。测试过程中,溶液中的溶解氧对测试结果影响很大,因此氢溴酸溶液在使用之前需严格除氧[7,11]。

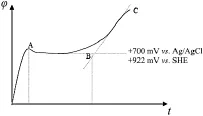

图2是典型的锡氧化物还原的电位–时间曲线。

图2 锡氧化物还原的电位–时间曲线Figure 2 Potential vs. time curve for the reduction of tin oxide

通过做切线的方法可以求得锡氧化膜还原所需的时间,从而计算出还原所需要的电量。锡氧化物的组成不是固定的,因此实际上通常是将氧化物量记录为以mC/cm2表示的还原电量值。对新电镀锡板而言,所测得的还原电量值通常小于1 mC/cm2。

4. 2 钝化膜的电化学检测

前面已经提到,电化学方法无法完全检测出钝化膜的铬含量,但是可以通过化学分析法对照而标定出对应的换算关系,这种方法仍然能够得到很好的应用。由于简单易行,电化学检测钝化膜的方法能够满足大多数常规性检测[7,10]。

测试原理是通过施加阳极电流使钝化膜中可被阳极氧化的部分氧化成可溶性的六价铬。由于被氧化的铬价态不相同,不能简单按照 Cr0氧化成 Cr+6的氧化反应通过的电量计算铬的理论含量。测试溶液一般选择pH为6.0 ~ 8.5的磷酸型缓冲溶液,电流密度通常采用25 μA/cm2。钝化膜阳极氧化典型的曲线如图3所示。该测量法的关键在于确定钝化膜溶解的起始时间(图3中的A点)和结束时间(图3中的B点)。确定钝化膜溶解时间之后,乘以通过的电流就可以确定溶解所需的电量。换算关系为:1 mC/cm2相当于0.1 μg/cm2表面铬量。这是一种近似的测定值,其准确性取决于同化学分析结果相对而进行的标定。

图3 电镀锡板钝化膜电化学检测的电位–时间曲线Figure 3 Potential vs. time curve of electrochemical analysis for passive film on tinplate

5 现代表面分析技术检测

随着现代现场技术和各种谱学技术的发展,许多新型的现代科学分析设备被应用于表面分析中。各种表面分析仪器和测试技术的出现,为精确和完整了解表面的各种信息提供了有力的保证[12-14]。现代电镀锡行业中也广泛采用这些分析技术,以便了解电镀锡板表面的信息,分析和解决技术故障以及改进电镀工艺。

以下简要介绍几种常用于镀锡板表面的分析技术,这些方法大部分已获得了实际应用。

5. 1 X射线光电子谱(XPS)

待测物受X光照射后,内部电子吸收光能而脱离待测物表面形成光电子,不同元素形成的光电子是不同的,因此,通过对光电子能量的分析可了解待测物的组成。应用XPS能够分析表面元素组成和化学组成、原子的价态以及表面能态分布。该方法可用于定性和定量分析。

镀锡板表面XPS测试中常见元素的特征谱线见表2。

表2 镀锡板表面元素主要的XPS特征谱线Table 2 Main XPS characteristic spectral lines of elements on the surface of tinplate

对比特征谱线可以定性分析镀锡板表面元素的组成。对比实际测量的谱线和特征谱线的结合能,了解元素的化学位移,可以了解元素所处的化学环境以及所处的化学形态。同样,XPS也能够进行定量的分析,通过和标准样品谱峰相比较即所谓的标样法来进行分析,精确度可达98% ~ 99%。

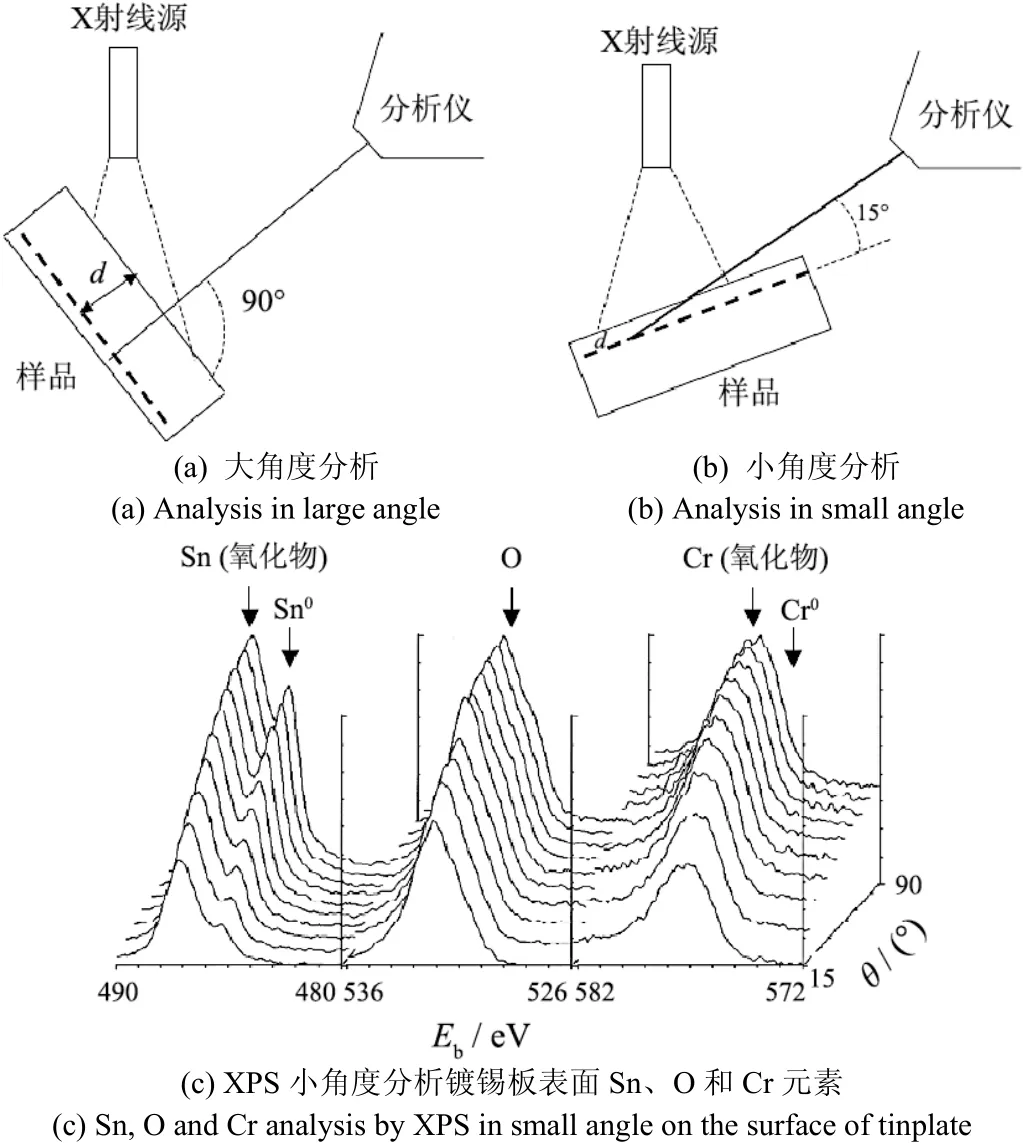

XPS分析中采用Ar+溅射。溅射速率一定时,通过控制溅射时间可以精确地刻蚀掉镀锡板表面一定的厚度(纳米级),实现对镀锡板表层的逐层分析。XPS分析的另外一个应用是可以进行小角度分析,其原理如图4所示。

图4 XPS分析镀锡板表面元素Figure 4 XPS analysis of elements on the surface of tinplate

图4a中检测器和样品的角度为90°,接收到的光电子信号为镀层深层元素的信号;图4b中检测器和样品的角度较小,接收到的光电子信号为镀层浅表层元素的信号。通过不断调整检测角的大小,可以实现对镀锡板表面元素的逐层分析,能够很好地表征镀锡板表面钝化膜以及氧化膜的分布情况。图4c是对某种镀锡板表面的检测结果,可以看到随着检测角度的增大(即检测深度的增加),表层的Sn氧化物含量降低,而自由锡的含量上升;检测角小时表层检测不到Cr单质的信号,而检测角增加时,表层出现Cr单质的信号,这说明镀锡板进行阴极钝化时首先在自由锡顶层沉积一层Cr单质,然后才会出现Cr的化合物。这可用来探讨阴极钝化的成膜机理[10,15]。

图5是本课题组对某镀锡板XPS分析的结果。

图5 镀锡板Sn元素的XPS谱图Figure 5 XPS pattern of Sn in tinplate

图5中黑色的竖线是Sn的3d5/2和3d3/2特征谱线。正常板溅射前出现 2个峰,说明表面存在单质锡以及氧化锡。溅射300 s(Ar+刻蚀速率为0.03 nm/s,刻蚀深度约为10 nm)后,只存在一个单质锡的峰,说明正常板表面存在一个氧化膜层,且该氧化膜较薄。溅射10 nm之后基本上为纯锡的信号峰,说明氧化膜的厚度约为10 nm。有缺陷的镀锡板表层基本上没有锡单质的信号峰,结合能向高处移动,说明表面形成了锡的氧化物,自由锡层已经全部被氧化。溅射 600 s(刻蚀深度约为20 nm)后才有纯锡的信号峰,说明其表层的氧化膜较厚。同时,与特征谱线对比,缺陷板溅射600 s后的峰形和特征谱线仍然有一定的化学位移,说明镀锡板表面锡氧化态多样且不唯一。

5. 2 俄歇电子能谱(AES)

俄歇电子能谱和XPS相似,也是基于“激励–响应”机制,不同的是俄歇电子能谱仪采用高能电子束,内层电子受到激发后,在退激发时使较外层电子激发成为自由电子(被称为俄歇电子),通过检测这些俄歇电子可以表征镀锡板的组成。

俄歇电子测试也应用于镀锡板表面成分的检测。一般而言,俄歇电子应用于镀锡板表面定性检测的结果较好,因为轰击的电子能量高,基本上镀层中的所有元素都能够产生信号,对于一些微量元素的检测效果较好。但是,俄歇电子测试的定量分析精度不高,只能做半定量分析(精度仅为 30%左右)。但如果能够正确估计俄歇电子的有效深度,那么精度可提高不少。图6是阴极钝化之后电镀锡板表面的俄歇电子能谱。

5. 3 辉光放电光谱(GDS)

辉光放电光谱的基本原理与其他发射光谱类似,即利用一种光源使被测样品元素处于受激状态,样品元素外层电子从高能态回到低能态时发射出特征光谱,根据元素发射出的特征光谱分析出样品中含有的元素。

图6 电镀锡板的俄歇电子能谱图Figure 6 Auger electron spectrum of tinplate

辉光放电光谱应用于镀锡板表面元素分析具有很多优点:(1)镀锡板可以直接检测,加上辉光放电的温度不高,基本上可以认为是原位检测;(2)检出限低;(3)可对样品表面进行逐层检测;(4)检测速度快,一次能够给出十几个元素含量的信息[16-17]。与XPS相比,GDS能够进行深度剖析,即从最外层的钝化膜开始进行逐层的分析,直到铁基体,而这是XPS做不到的。

辉光放电应用于镀锡板表面的钝化膜和氧化膜的检测已经有一些研究结果。借助于GDS的深度剖析,能够比较全面地了解钝化膜和氧化膜的组成,以及Cr、Sn、O等元素随镀层厚度的变化,同时也可以用于定量分析。

5. 4 电子探针微区分析(EPMA)

EPMA是利用聚焦电子束与试样微米至亚微米尺度的区域相互作用,用X射线谱仪对电子激发体积内的元素进行分析的技术。与扫描电子显微镜(SEM)相比,EPMA可在样品微米领域进行高灵敏度的无损元素分析。配备波谱仪(WDS)及能谱仪(EDS)的电子探针仪能够对镀锡板表面进行点分析、线分析,可在1 ~2 μm范围内得到定量分析结果。同时,电子探针仪还能够进行面分析,可对镀锡板表面进行三维空间分析,结合镀锡板试样的微观图像,得出镀锡板表面元素分布及其含量的信息。

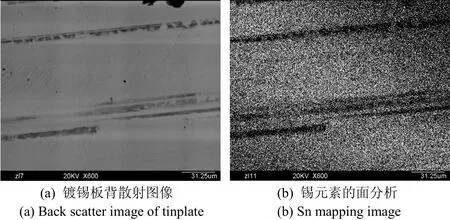

图7是本课题组对一种缺陷镀锡板进行EPMA面分析的结果。图7a是背散射图像,从中可以看到镀锡板表面存在条状的缺陷。图7b是Sn元素面分析的结果。从图7b中可以看出,产生这些缺陷的地方,Sn元素的信号峰弱,说明这些缺陷区域表层的锡层已经被破坏。从图7中的标尺可以看出,EPMA能够对镀锡板表层的微小区域(微米级)进行分析。

EPMA分析的缺点是定量分析较差,一些轻元素峰重叠和峰干扰比较强;但是,可以采用定量修正的方法对测试结果进行修正,国家标准也对这种方法进行了详细的规定。因此,EPMA仍然是分析镀锡板表面元素的有效方法。

图7 镀锡缺陷板的EPMA分析Figure 7 Electron probe micro-analysis of defects on tinplate

5. 5 扫描电子显微镜(SEM)和原子力显微镜(AFM)

SEM和AFM是目前比较常用的表征方法,能够对镀锡板表面的形貌进行精确分析。配备能谱分析仪(EDS)的 SEM 能够对镀锡板表面的元素进行定量分析。特别是新型的SEM还能够对镀锡板截面进行线扫描,因此对镀锡板表面的钝化膜和氧化膜也能够进行很好的定量分析。AFM主要用于分析镀锡板的表面形貌,它能够很好地呈现氧化膜和钝化膜的三维立体图像[19],间接检测钝化膜和氧化膜的厚度。AFM对钝化膜和氧化膜成分的检测要稍逊一些。

6 结语

以上只是列举了部分现代表面分析技术在镀锡板钝化膜和氧化膜检测方面的应用,此外,表面增强拉曼光谱(SERS)[19]、电感耦合等离子发射光谱(ICP)等研究方法也可应用于电镀锡板的表面分析中。这些分析技术能够比较全面地揭示电镀锡板表面的信息,从而可以有效地分析电镀锡生产线的技术故障。随着食品级包装行业对电镀锡产品质量的要求不断提高,镀锡板的镀锡量不断降低,以及超薄电镀锡板的出现,对电镀锡板表面成分检测的要求也不断提高,发展和完善这些表面分析技术在电镀锡板上的应用具有重要的意义。

[1] ARENAS M A, CONDE A, DE DAMBORENEA J J. Cerium: a suitable green corrosion inhibitor for tinplate [J]. Corrosion Science, 2002, 44 (3): 511-520.

[2] BLUNDEN S, WALLACE T. Tin in canned food: a review and understanding of occurrence and effect [J]. Food and Chemical Toxicology, 2003, 41 (12): 1651-1662.

[3] KIM T Y, JIN Y S, KIM K Y. The effect of a surface oxide layer of electrolytic tin plate on the frictional properties during the ironing operation of a two-piece can-making process [J]. Surface and Coatings Technology, 1998, 99 (3): 319-325.

[4] GINES M J L, BENITEZ G J, EGLI W, et al. Formation of an Fe–Sn intermetallic layer during the reflow process after tin plating [J]. Plating and Surface Finishing, 2003, 90 (10): 44-49.

[5] 庄瑞舫. 电镀锡和可焊性锡合金发展概况[J]. 电镀与涂饰, 2000, 19 (2): 38-43.

[6] 黄久贵, 李宁, 蒋丽敏, 等. 镀锡板耐蚀性研究及进展[J]. 电镀与环保, 2003, 23 (6): 5-9.

[7] 国际锡研究所. 镀锡板指南[M]. 周其良, 译. 北京: 冶金工业出版社, 1989.

[8] 大賀智也, 山本正弘. ぶりきの塗料密着性に及ぼすクロメート皮膜の影響[J]. 材料と環境, 1997, 46 (5): 321-325.

[9] HUANG X Q, LI N, JIANG L M, et al. Effect of black plate on corrosion resistance of T5 tinplate [J]. Journal of Iron and Steel Research, International, 2006, 13 (2): 59-64.

[10] BIERMANN M C, SANDENBERGH R F, VON MOLTKE T V S. Characteristics and lacquer adhesion on dip and CDC chromium passivated tinplate [J]. Corrosion Science, 2006, 48 (10): 2925-2936.

[11] OHGA T, MIYAZAKI H, YAMAMOTO M. Development of nonchromatetreated tinplate having excellent resistance to yellow staining and smudging [J]. 材料と環境, 1997, 46 (12): 771-776.

[12] 钟世德, 王书运. 材料表面分析技术综述[J]. 山东轻工业学院学报(自然科学版), 2008, 22 (2): 59-64.

[13] 周玉. 材料分析方法[M]. 2版. 北京: 机械工业出版社, 2004.

[14] 钱苗根, 姚寿山, 张少宗. 现代表面技术[M]. 北京: 机械工业出版社, 2004.

[15] SUN J, QI G C, TAN Y, et al. Characterization of chromate conversion film on tinplate substrate by XPS and electrochemistry methods [J]. Surface and Interface Analysis, 2009, 41 (6): 449-452.

[16] 张加民. 辉光放电光谱仪及其在表面分析中的应用[J]. 表面技术, 2003, 32 (6): 63-66.

[17] 耿秋菊, 周荣明, 印仁和, 等. 冷轧钢板表面涂硅量的测定[J]. 电镀与涂饰, 2004, 23 (4): 42-44.

[18] CUI G F, WANG J H, LI N, et al. A single precursor pit for pitting corrosion on defect of tinplate alloy layer visualized by atomic force microscopy [J]. Materials Chemistry and Physics, 2006, 97 (2/3): 488-493.

[19] 冯绍彬, 刘清, 冯丽婷, 等. 电沉积与铁基体电位活化的增强拉曼光谱研究[J]. 材料保护, 2007, 40 (1): 5-7.

Detection and analysis methods for oxide film and passive film on tinplate //

ZENG Lin, LI Ning*, LI De-yu

The detection and analysis methods for oxide film and passive film on tinplated steel sheet including the traditional chemical analysis, electrochemical analysis and modern surface analysis technologies such as X-ray photoelectron spectroscopy (XPS), Auger electron spectroscopy (AES), glow discharge spectrometry (GDS) and electronic probe micro-analysis (EPMA) were introduced.

tinplate; X-ray photoelectron spectroscopy; auger electron spectroscopy; glow discharge spectrometry; electronic probe micro-analysis

Department of Applied Chemistry, School of Chemical Engineering & Technology, Harbin Institute of Technology, Harbin 150001, China

TQ153.13

A

1004 – 227X (2010) 11 – 0041 – 05

2010–06–09

曾林(1985–),男,湖南岳阳人,硕士,研究方向为电镀和表面处理。

李宁,教授,博士生导师,(E-mail) lininghit@263.net。

[ 编辑:吴定彦 ]