电子产品中轴类零件的化学镀镍

张惠新

(上海易汇机械有限公司,上海 201801)

电子产品中轴类零件的化学镀镍

张惠新

(上海易汇机械有限公司,上海 201801)

介绍了电子产品中轴类零件的化学镀镍工艺。讨论了长轴、短轴和盲孔螺纹零件的化学镀镍方法,提出了提高镍镀层耐蚀性能的措施。

化学镀镍;电子产品;轴类零件;防腐

1 前言

化学镀镍作为一种新兴的功能性镀层,具有厚度均匀,容易控制,硬度较高,耐蚀性、耐磨性较好的优点。而大量的轴类精密零件正需要此类特性,所以化学镀镍被广泛地使用。电子产品如打印机、复印机等设备和产品含大量的小型轴类零件,它们基本都采用了化学镀镍工艺。

本文针对上述产品特点,论述了适合于不同轴类的电镀工艺,并对生产中出现的难题提出了相应的解决方案,以期对同行有所启发和帮助。

2 工艺过程

2. 1 轴类材料的特点以及镀层要求

轴类零件大多数采用钢铁材料,也有少量的铝合金。本文仅叙述钢铁基体的化学镀镍。

为了提高切削性能,该类轴一般采用易切削钢,其材料中含有少量铅、硫、磷等元素[1]。目前,由于环保的要求,已很少采用含铅材料(这类材料硬度低,较易碰伤,易造成划痕或凹坑)。

轴类零件的直径一般在15 mm以下,采用棒料,经CNC(计算机数控)车床切削,再经铣切平面或打孔攻螺纹等工序,最后采用无芯磨床粗磨或精磨外圆。

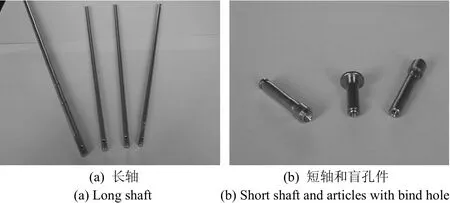

轴类零件根据轴的长度可分为长轴和短轴两种,如图1所示。不同的轴,应采用不同的电镀方法。有些轴的端面单侧或双侧有盲孔螺纹,给电镀带来困难。有些小零件电镀后还要用旋铆机铆接于镀锌钢板上,并整体磷化、喷漆。这些都给镀层结合力和防变色性提出了新的要求。

图1 轴类零件照片Figure 1 Photos of shaft parts

由于电子产品工作环境较好,镀镍层的厚度一般要求在3 ~ 8 μm,其耐蚀性要求在中性盐雾试验4 h达到 9级以上。对于运动磨损零件,则要求较高的硬度和耐磨性,一般要求镀层显微硬度在500 HV以上。同时,镀层中的有毒有害元素必须要满足 RoHS指令要求。有些公司还有附加要求,对铅、汞、镉、六价铬的含量要求远低于 RoHS限值。这些对镀液乃至整个工艺过程所使用的溶液都提出了更高的要求。

2. 2 工艺流程

典型的工艺流程是:有机溶剂除油—滴干—化学预除油—超声波除油—电解除油—热水洗—逆流漂洗—活化—逆流漂洗—纯水喷淋—中和预热—化学镀镍—逆流漂洗—钝化—纯水逆流漂洗—喷淋—热纯水洗—吹干或甩干—烘干—冷却—检验—包装。

有些零件电镀后达不到表面粗糙度的要求,还要再进行机械抛光和超声波清洗。

2. 2. 1 前处理

2. 2. 1. 1 除油

有机溶剂可选用毒性低、价格较便宜的工业煤油[2]。由于镀层薄,流水线节拍时间短,化学除油应使用除油能力强、除油速度快的除油剂。同时,应根据零件的状态选择除油工艺。比如,形状简单的零件可以不采用超声波和电解除油。形状复杂或油膜干枯的零件除使用以上工艺,还可根据需要增加手工擦、刷等局部加强工序。除油过程中,应加强溶液的流动,如使用空气搅拌或泵强制循环,以提高除油效率。

2. 2. 1. 2 活化

在活化过程中,易切削钢容易产生局部选择性腐蚀,造成零件表面腐蚀花斑、挂灰,产生镀层结合力、外观等质量缺陷。所以应控制好盐酸的浓度,一般不超过30%(体积分数);或者使用柠檬酸等有机酸活化。

2. 2. 1. 3 中和预热

化学镀镍前进行中和预热可有效防止化学镀镍液温度的波动。同时,零件表面附着一薄层稀碱液,可加速零件的起镀,防止漏镀。但是,应注意碱液不可太浓,可用0.5%左右的氢氧化钠,温度70 ~ 80 °C[2]。

2. 2. 2 化学镀镍

2. 2. 2. 1 镀液

该类零件大都采用中磷镀液。无论选用商品镀液还是自行配制都应注意以下事项:

(1) 镀液不应含有RoHS指令所禁用的4种元素,包括铅、汞、镉和六价铬。注意:含铅材料会使镀层测试结果中铅含量升高。

(2) 镀液稳定性要好,镀速变化小,防止镀层厚度起伏变化。

(3) 由于薄镀层进出槽频繁,污染物质相对带入也多,故镀液的抗污染能力要强。

2. 2. 2. 2 设备

镀槽应具备自动控温、循环过滤、以及长轴电镀的移动装置。有条件的可配备自动添加镀液、pH调整液的设备。但是使用此类设备,要加强管理,定时进行手工分析调整。否则,一旦设备失灵,将会造成严重的质量事故。

镀液加热可采用电或蒸汽。电加温由于表面热能高,易造成加温管附近温度过高,不利于镀液的稳定。所以有条件的最好使用蒸汽加温。

镀槽应使用无油压缩空气搅拌,应单槽单机专用或使用管路止回阀,以防止倒吸回流,避免交叉污染。搅拌管气体出口应位于加热管下方,以降低加热管附近的温度。

2. 2. 3 后处理

由于轴类零件镀层较薄,必须采用钝化工艺,以提高镀层的抗腐蚀、抗变色能力。特别是盲孔、压花、铣平面的零件,尤其需要钝化处理。钝化后应采用纯水清洗,然后用80 °C以上的纯水洗。长轴用压缩空气吹干;短轴用脱水机脱水,然后进入烘箱,在200 °C下烘干。这样既可将复杂零件缝隙内的水分烘干,又可改善结合力。

3 长短轴化学镀镍的操作要点

由于长轴和短轴的生产操作过程差距较大,故分别叙述之。

3. 1 长轴

经过表面精磨的长轴,要避免其表面擦伤。同时,对轴的垂直度要求较高,端面不能碰撞出凹坑,所以操作中要轻拿轻放,防止摩擦、碰撞,并使用专用的挂具。

3. 1. 1 挂具

长轴挂具如图 2所示。为了便于退镀,长轴挂具使用不锈钢制作。主杆结构在牢固的基础上,使用面积尽量小,以免浪费材料。根据所要加工的长轴直径,准备几套大小不一的不锈钢网格,其孔边长比轴径大5 mm左右即可。挂具底部放一层具有弹性的不锈钢丝网。

图2 长轴挂具照片Figure 2 Photo of racks for plating long shaft

电镀时,由于长轴和网格的接触,会产生接触印痕(如亮斑、白印等)。严重时,印痕处镀层较薄或无镀层。所以,化学镀镍槽要有挂具移动装置,在挂具摇动时,能不断变化长轴的接触位置,以消除或减轻零件的接触印痕。但要注意控制挂具移动的幅度和强度,以免移动幅度过大而产生擦伤印痕。然而,即使安装了移动装置,有时也会产生轻重不等的印痕,特别是到镀液后期(如5 ~ 6周期)。有些化学镀镍液不能消除印痕,所以要注意镀液的选择。

通常用 30%(体积分数)的硝酸退除挂具上的镍层,有条件的应每日工作以后退镀,至少每星期退镀2次。否则易造成挂具表面清洗不净,而将前一道工序的溶液带入后一道工序中,造成交叉污染;同时也易产生挂具印痕。

3. 1. 2 特殊件的处理

有些长轴形状较复杂,比如在圆弧上铣切平面,在轴的侧面钻孔攻螺纹,在圆弧上压花、滚齿以及单侧或双侧端面有盲孔螺纹等。这些零件的加工周期较长,防锈油脂干枯,且表面粗糙度高,如按常规工艺操作,易导致除油不净。因此,在装挂具之前,轴类零件可先浸泡在煤油中刷洗孔或凹坑,以清除沉积的垃圾;然后浸泡在除油液中刷洗或擦拭。以上工序完成后,再将长轴装入挂具进入化学预除油槽、超声波除油槽或电解除油槽。除油完成后,可使用水膜法检验除油是否彻底,如有问题可重复进行以上操作。

盲孔零件电镀一直是一道电镀难题。由于溶液无法循环流动至孔内,导致孔内处理不彻底而污染下一道工序的溶液。国标 GB/T 12611-1990《金属零(部)件镀覆前质量控制技术要求》规定:“带有复杂内腔的焊接件镀覆前,应在不影响使用的部位留有便于液、气排出的工艺孔。”据此可与制造方商议,在盲孔的顶端处钻一连通的小孔,这样可改善溶液的流动性。即使如此,此类零件也应作为复杂零件电镀,小心操作。

有些盲孔零件不能有工艺孔,可制作横向装挂的挂具电镀。整个工艺过程中,既要加强零件的运动,改善孔内溶液的交换,又要防止零件表面的划伤。进入新的工艺槽前,使用压缩空气吹去孔内溶液。

3. 2 短轴

3. 2. 1 设备

短轴一般采用滚桶或篮筐进行电镀。选用滚桶电镀时要注意以下问题:

(1) 控制滚桶的转速。前、后处理可适当快一些,一般为10 r/min左右,以提高除油效率;化学镀镍时可适当慢一些,一般为1 ~ 4 r/min,以保证正常的镀速。

(2) 滚桶的溶液交换孔要尽量大些,孔口要进行扩孔处理,以保证溶液的交换更新。

(3) 滚桶的直径应尽可能大,而零件的装载量不能太大,以防零件脱离液面。

形状复杂的零件(如盲孔件)不能用滚桶镀。相比之下,用篮筐镀虽然劳动强度大一些,但适用性更强。几乎所有短轴都可用篮筐镀。篮筐应根据零件的大小选用不同孔径的不锈钢丝网制作。考虑到手工操作要经常翻动,容积不能太大,直径在30 cm以内,装载量以能轻松翻动零件为宜。在各工序中,特别是除油活化和化学镀镍工序中,要经常翻动零件,以提高工序效率,防止镀层接触印痕的产生。注意翻动时,要控制好节奏和强度,防止零件撞伤。

3. 2. 2 特殊件的处理

小零件中有大量的盲孔螺纹零件,电镀时要特别注意,稍有不当,便会造成返工报废。可先用煤油浸泡除去表面油污,使用压缩空气吹去孔内残留液。使用滚桶进行化学除油,滚桶转速要稍快一些,但要注意,较重的零件不要用滚桶除油,否则易撞伤。在各个工序的转换前,应使用脱水机脱去孔中的溶液。脱水机最好用变频电机,以减轻零件的碰撞。同时,在各工序溶液中,都应加强翻动。镀后应选用防锈性能较好的钝化剂进行钝化。在烘干工序中,应将烘干温度提高至200 °C,以保证孔内干燥。总之,在盲孔零件的电镀中,要处理好每个工序,注意操作细节。此外,电镀盲孔零件会缩短各工序溶液的寿命。

短轴中,有一部分零件铆接于钢板上,铆接时产生挤压变形,面积扩大,这对于镀层的结合力要求较高。由于大部分盲孔件是铆接件,故该类轴的电镀操作要求更高。部分零件铆接后还需进行整体的磷化喷漆,由于磷化液是酸性溶液,磷化过程中易导致零件变色。所以,镀液的抗变色能力也是选择镀液的重要指标之一。

4 故障案例分析

电镀故障大部分为前处理不良,化学镀镍也不例外。一般的化学镀镍镀层外观故障如镀层发花、脱皮、局部无镀层、粗糙等大多数来自于不彻底的镀前处理。

化学镀镍槽液的操作规范较电镀严格,控制范围较窄,镀液又处于亚稳定状态,所以控制难度比一般电镀高许多。如温度、pH、主盐浓度等参数的控制要求较高,稍有不当,轻则造成镀速大幅变化、漏镀、粗糙等故障,重则造成镀液分解、报废和产品的批量返工。

下述为两起较为特殊的故障及其处理方法。

(1) 一批长轴出口后,在安装过程中发现部分零件外圆有点状和线状锈蚀斑点。观察零件,锈点成扩散状圆点或线状,擦拭后锈点较小。经X射线测厚,镀层厚度为5.5 μm,合格。中性盐雾试验4 h,原锈蚀处成扩散状,其余无锈蚀。初步判断,镀层无问题。将零件退除化学镀镍层,擦干后用投影仪放大观察,发现原锈蚀处有微小针孔状及线状斑。以该零件经原工艺化学镀镍后再做盐雾试验,故障重现。取未经加工的棒料进行筛选,发现少量棒料表面有点状及线状斑点,说明所采购的原材料中有部分表面存在一定深度的针孔和拉伸裂纹。这些针孔和拉伸裂纹经外圆磨削后被掩饰,在化学镀镍过程中,这些细小裂纹中进入溶液,故孔和裂纹中镀层不完整。因此,虽然镀后经钝化无锈,但在海上运输及物流过程中受潮,原孔和裂纹处泛出锈点。经和材料供应商交涉,并加强材料的检验,以后未发现类似故障。

(2) 有几种小轴,化学镀镍后客户需将其铆接于钢板上,再磷化喷漆。在此过程中发现,磷化后镀层变黑,故被判为不合格品。经仔细观察,发现镀层表面为均匀的黑色,无锈蚀点。初步判断镀层耐蚀性良好,只是镀层发生了变色。取多种化学镀镍液做平行试验,发现不同镀液制备的镀层在磷化液中的变色程度不一,有些较深,有些较浅,有些不变色,而且其变色程度与耐浓硝酸变色时间有关。耐浓硝酸变色时间长的镀层,在磷化液中不变色。

不同镀液产生的镀层其抗酸变色能力不同。故选择镀液供应商时,须将抗变色性作为考核指标之一。

5 提高镀层耐蚀性的措施

轴类零件的镀层厚度一般分为3 ~ 5 µm和5 ~ 8 µm,镀层较薄。由于对镀层硬度有要求,故不能采用高磷镀液。因此,提高镀层的耐蚀性成为整个工艺设计的关键。以下措施可提高镀层的耐蚀性:

(1) 镀层的耐蚀性能和基体表面粗糙度有关。表面光洁度高的零件,镀层的耐蚀性也会高。所以镀前的材料表面应尽量光洁,无缺陷。对耐蚀性要求高的零件,应采用精磨以提高表面光洁度。

(2) 镀前处理不良的镀层,会导致镀层孔隙率的上升,降低镀层的耐蚀性能。所以良好的镀前处理是获得高耐蚀性镀层的必备条件。

(3) 镀后的钝化处理是提高镀层耐蚀性的一个重要步骤。笔者选用了多种钝化剂试验其对轴类零件耐蚀性的影响。结果发现,上海永生助剂厂生产的 RR镀镍防锈剂特别适用于薄镀层的防锈处理(它原本为电池壳电镀镍内孔防锈所用),其防锈作用较强,作为钝化剂使用,效果较好。

(4) 中磷镀液中,不同镀液产生的镀层在同样的厚度下镀层的耐蚀性能差异较大。所以在选择镀液时,应选择耐蚀性能较好的镀液。

6 结语

在轴类零件化学镀镍过程中,应做到严格执行工艺规范,尤其是镀液浓度、温度和pH,更需小心控制和调整。同时,应根据轴类的形状和表面状态,灵活选择工艺过程。操作中,应注意掌握细节,特别是复杂零件的电镀,更应小心谨慎,防止零件损伤。

[1] 张允诚, 胡如南, 向荣. 电镀手册[M]. 2版. 北京: 国防工业出版社, 1997.

[2] 张惠新. 化学镀镍在工业生产应用中的要素[J]. 电镀与涂饰, 2003, 22 (3): 28-31.

Electroless nickel plating of shaft parts in electronic products //

ZHANG Hui-xin

The electroless nickel plating process for shaft parts in electronic products was introduced. Electroless nickel plating methods for long shafts, short shafts and whorl parts with blind hole were discussed. Measures for improving corrosion resistance of nickel deposit were presented.

electroless nickel plating; electronic product; shaft part; corrosion protection

TQ153.12

A

1004 – 227X (2010) 11 – 0022 – 04

Author’s address:Shanghai Yi Hui Machinery Co., Ltd., Shanghai 201801, China

2010–05–21

2010–06–21

张惠新(1960–),男,上海人,工程师,主要从事电镀与三废处理工作。

作者联系方式:(E-mail) zhx200903@sina.com。

[ 编辑:韦凤仙 ]