汽车涂装线磷化除渣系统的改造

刘志广,毛岳衡,严宏庆

(湖南长丰汽车制造股份有限公司长沙基地,湖南 长沙 410100)

汽车涂装线磷化除渣系统的改造

刘志广*,毛岳衡,严宏庆

(湖南长丰汽车制造股份有限公司长沙基地,湖南 长沙 410100)

针对汽车车身涂装生产线磷化除渣系统存在的问题(如液位缺陷、液位传感器失效、流量不匹配以及出渣量小等),对旧的磷化除渣系统进行了改造。介绍了整改方法:选用耐温、耐污、防腐的液位传感器,安装方式由底部水平安装改为顶部垂直安装;调整泵的运行方式,以便调整清水罐的流量;将磷化槽沉淀锥由2对增至6对,提高了磷化浓液的收集能力,从而提高出渣量,等等。改造后,除渣系统的除渣效果大大增强,系统运行的稳定性也同时得到了提升。

磷化;汽车涂装线;除渣;改造

1 前言

在汽车涂装表面处理中,良好的磷化处理可显著提高车身涂层的附着力和耐腐蚀性。磷化渣是金属磷化过程中的附加产物,如不及时清除,对车身表面质量、加热系统换热效率、管路阀门、磷化喷射系统等都会产生不良影响。本文分析了涂装生产线磷化除渣系统在运行中产生的问题,并提出了相应的解决方法。

2 磷化除渣系统

汽车涂装产生的磷化渣的主要成分是铁系和锌系磷酸盐,在添加改性剂的磷化液中,也会含有Mn2+和Ca2+系列磷酸盐,这些磷酸盐在磷化液中通常以絮凝状、块状、团块状和颗粒结晶状等物理形式存在。由于磷化渣的主要表现形式为磷酸盐的结晶颗粒,所以最简单有效的去除方法就是采用固液分离装置——过滤装置来去除。在涂装生产线上,常见的过滤装置有板框式压滤机、纸带式过滤机和FK式压滤机等。在实际应用中,一般在除渣装置前增加沉降装置,利用重力沉降作用形成磷化浓缩液来提高除渣效率。本文讨论的磷化除渣装置主要由斜板沉淀池和FK-4L压滤机构成。

2. 1 改造前磷化除渣系统的配备

改造前磷化除渣系统的配备如图 1所示。该系统配备 3台水泵,其中一台为除渣机自有水泵,其关键装置为斜板沉淀池和FK压滤机。

(1) 斜板沉淀池。其外形为带锥底的斜方槽,磷化浓液由除渣泵打入沉淀区。沉淀区内水流较慢,便于磷化渣的重力沉降。在沉淀池上部磷化液流动方向设置一组斜板,对磷化液中的磷化渣颗粒起阻挡作用。经斜板沉淀池处理后的磷化液,分为上层清液和底层磷化渣浆。前者通过沉淀池上部锯齿形溢流堰均匀溢流,后者通过除渣机进行过滤。

(2) FK压滤机。FK系列压滤机为日本三进产品,该设备采用加压过滤的方式分离出含液率较低的磷化渣,而分离出的清液可直接返回磷化槽。FK压滤机的工作流程为:进滤纸─滤框封闭─过滤─脱水─滤框分离─出滤纸(排渣)。该系统工作时,需要供给0.2 MPa以上的压缩空气。

图1 改造前磷化除渣系统示意图Figure 1 Schematic diagram of phosphating slag-removal system before reconstruction

需注意的是,由于磷化除渣机处理能力(4.0 m3/h)相对工艺槽容积(155 m3)而言很小,所以其处理对象必须是经浓缩处理后含渣量较高的磷化液。

2. 2 系统运行中存在的问题

2. 2. 1 液位缺陷

受场地限制,图 1中沉淀池②设计时,工作液位比磷化槽①低(∆h = 1 m),这个高度差在实际生产中产生了两个问题:一是沉淀池清液无法自动溢流回磷化槽,即循环流程简图中的自动溢流1无法实现,故只能以自动溢流 2取代该过程,这样该系统就比常规系统多配备了清水罐⑤和清水泵;二是磷化槽和沉淀池之间有连通效应。由于磷化槽液位相对高些,水泵异常停机时,磷化槽内仍有槽液通过联通效应流入沉淀池,最终导致沉淀池溢流,清水罐溢出。由于液体流动方向和正常工作时的方向一致,故不能用止回阀解决该问题。

2. 2. 2 液位传感器频繁失效

系统中存在两个中间水罐,均设有液位传感器控制其液位。但在实际使用中,液位传感器频繁出现数据异常或损坏故障,造成系统经常停转。

2. 2. 3 流量不匹配

系统中存在三台水泵,分别为除渣泵、返回泵和FK压滤机自带的水泵。这3台水泵都作用于清水罐,使清水罐的入口和出口流量很难达到精确匹配。故在实际生产中,清水罐液位常出现溢出或低位现象,需要操作人员进行高频率的巡视与调整,系统的工作效率非常低。

2. 2. 4 出渣量小

按工艺标准,工艺槽含渣量应控制在300 mg/L以下。但在实际运行中,由于工艺槽含渣量偏高,而除渣系统除渣量偏小,导致磷化车身表面质量不佳。

3 原因分析及解决办法

3. 1 液位缺陷分析

液位缺陷的根本原因是沉淀池太低,这和现场工艺布置相关。在生产现场、沉淀池上部约500 mm处,布置有前处理悬链返回线,而沉淀池的周围则布置了机械化输送设备。所以就地抬高沉淀池或迁移沉淀池,都会产生设备干涉,纠正难度大,目前只能维持现状。

3. 2 液位传感器失效分析及解决方法

3. 2. 1 失效原因

液位传感器失效的原因是传感器选型不当。应选用耐温、耐污、耐腐蚀的液位传感器。

3. 2. 2 解决办法

应以对温度和溶液颗粒不敏感的传感器替代原来的传感器,同时把传感器的安装方式由底部水平安装改为顶部垂直安装,防止磷化颗粒污染传感器。现选用的昆仑JYB系列传感器已使用一年半,运行正常。

3. 3 流量不匹配的原因分析和解决办法

3. 3. 1 流量不匹配的原因

3. 3. 1. 1 浓缩罐流量问题

磷化除渣过程如图2所示。其中,泵1为除渣主泵,泵2为除渣机自带水泵,泵3为返回泵(清水泵)。

图2 磷化除渣过程示意图Figure 2 Schematic diagram of phosphating slag-removal course

对磷化槽而言,输入和输出必须相等,即泵 1和泵3的流量要匹配,Q1= Q3;对沉淀池而言,则有Q1= Q4+ Q5;对清水罐而言,有Q3= Q2+ Q5。由此推出:Q2= Q4。但是,Q2= Q4和实际情况是矛盾的,如图2中的虚框部分,该部分为除渣机工作回路。因除渣机工作时含过滤和脱水两个主要流程,在脱水流程,泵2必须关闭,所以泵2的工作方式是间歇式的。同样,浓缩罐的补水方式也应当是间歇式的,否则浓缩罐可能溢出。另外,当除渣机过滤恰好发生补水动作时,若补水量Q4< Q2,则浓缩罐可能会被抽干。而Q4取较大值,有益于提高除渣效果,因沉淀池为锥形底,工作时底部会附着大量磷化渣,高流速能克服磷化渣对容器壁的吸附力,有效带走磷化渣,提高出渣率。故实际运行中,Q4>> Q2。

3. 3. 1. 2 清水罐容量问题

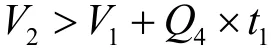

由于除渣系统间歇运行,导致清水罐的液位时常发生较大变化,清水罐的流量控制也很难做到精确匹配。图2中磷化除渣过程可简单地分解为2个过程:过程1是图2中的实线部分,过程2是图2中的虚线部分。整个过程可理解为:每隔时间间隔 t1,从沉淀池取出体积为V1的溶液放入浓缩罐,在t2的时间内返回到清水罐,如此反复循环。所以在 t1时间内,清水罐液位会下降(因有 V1体积的液体输出系统,暂存于浓缩罐),在t2时间内,清水罐液位会上升。如果清水罐体积V2不够大,液位缓冲能力不强,系统运行时,清水罐会有溢出或液位过低两种异常状态。理论上讲,清水罐容量V2应满足以下条件:

由于Q4>> Q2,式(1)可简写为:

因 Q4× t1的物理意义就是把浓缩罐补满,即:所以式(1)又可简写为:

考虑到管路残液的影响、磷化液易起泡和液位信号处理的延时效应等因素,V2实际应取值为3V1。本文中,V1为1.2 m3,故V2的理想取值应为3.6 m3以上,但受场地限制,V2实际仅为1.5 m3,从而导致运行过程中清水罐经常溢出或液位过低,系统运行经常中断。

3. 3. 2 解决办法

由于硬件扩容的方案无法实施,只能从系统运行方面来解决该问题。经多次尝试,决定以清水罐的液位为主要控制点进行流量匹配。由于不开磷化除渣机时,清水罐液位只受泵1与泵3的影响,故可进行如下调整:

(1) 调整泵3流量略大于泵1,保证清水罐液面不会溢出。

(2) 系统运行时,泵1常开,泵3根据清水罐的液位进行自动启动和停止。

但是,在开启除渣机时,清水罐液位同时受泵1、泵2与泵3的影响。在工艺上,泵2为除渣机的水泵,受滤纸和渣膜的阻力影响,其流量不固定,故其动作是间歇的、非固定周期的。在进行流量调整时,为减少工作量,可先开启泵1和泵3,对两泵的绝对流量予以粗调,以决定系统的循环能力,然后开启泵2,对泵1和泵3的流量差进行微调,以减弱泵2对清水罐液位的影响,防止泵 3频繁启动。如果经济条件允许,可对泵3实施变频控制(通过清水罐的液位控制泵3的流量),消除泵2带来的影响,使液位永远处于高、低液位之间。这种方法对清水罐的液位控制效果最为理想。

3. 4 出渣量过小

3. 4. 1 原因分析

对磷化槽温度、总酸、游离酸、酸比等工艺参数进行检测比较后认为,分析出渣量过小的原因应重点放在磷化槽的结构上。

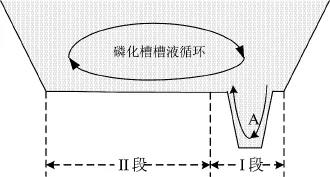

改进前的磷化槽结构如图3所示。槽底部可分为I、II两段。其中,I段设有一对沉淀锥,II段为平坦平面。正常生产时,磷化槽液以一定的速度进行循环流动,流经A锥斗时,槽液中的磷化颗粒随环流进入锥斗A,因重力作用沉入锥底,无法再加入磷化液的大循环。

图3 改进前磷化槽剖面图Figure 3 Section chart of phosphating trough before reconstruction

在实际生产中,因循环搅拌,磷化液中的磷化颗粒是均匀分布的,故II段也可能沉积一些磷化颗粒,特别是每天生产结束后,溶液中的磷化颗粒因重力沉降作用而大量堆积在II段,形成磷化浓液。当正常生产时,这些堆积的磷化浓液又随大循环进入磷化液,如此往复所造成的后果是:磷化液中颗粒含量越来越高,磷化车身表面质量不断恶化。

事实上,通过数次磷化槽倒槽,证实II段确实堆积有大量磷化渣,所以磷化槽出渣量太少的原因不是无渣,而是II段无沉淀锥收集磷化浓液。

3. 4. 2 解决办法

鉴于上述分析,在原磷化槽的II段增设两对沉淀锥,以收集磷化浓液,使浓液收集装置的数量变为原来的3倍,如图4所示。这样有效提高了磷化浓液的收集率。该装置改造已有半年时间,目前出渣效果理想,磷化车身质量稳定。

图4 改进后磷化槽剖面图Figure 4 Section chart of phosphating trough after reconstruction

4 辅助措施

4. 1 增设气吹装置

磷化沉渣的吸附作用会造成管道堵塞,所以在所有锥斗下方设置气吹装置,以便异常时用压缩空气疏通管路。

4. 2 水吹装置

同样道理,可在磷化除渣主泵出口,引水至各锥斗底部,通过水流对磷化渣进行水吹,以提高出渣率。在生产线运行时,该方式须和各锥斗的排液电磁阀进行联动,以防止磷化沉渣异常泛起。

4. 3 锥斗轮动排液机制

经测定,磷化液静置至含渣量低于300 mg/L的时间约为40 min,而要提高FK压滤机的除渣效率,须为其提供高度浓缩的磷化渣浆,故每个锥斗必须有足够的浓液静置时间。现采取以下轮动机制来实现:对磷化槽的6个沉淀锥,按5 min的节拍依次开启其中一个锥斗,保证每个锥斗有25 min的静置时间;对双斗沉淀池,按30 min的节拍轮流开启其中一个锥斗,保证30 min的静置时间。事实证明,这种轮动机制使出渣效果非常理想。

4. 4 防止水锤效应

对磷化槽的 6个锥斗采用循环轮动和重叠开启的方式,即切换锥斗阀门时,当后阀门完全开启后,才关断前一阀门,以保证管道中液体的连续性。而沉淀池的两个锥斗为补水型,故防止关闭时发生水锤效应的关键是调节气动阀的关闭速度。

4. 5 控制出渣频率

FK压滤机的出渣由时间和压力双重控制,满足其中任一条件的阀值均可触发出渣。合理调整这两个参数,可提高除渣机的出渣频率和除渣效率,有效节约滤纸。目前设定值为12 min/0.25 MPa。

4. 6 谨慎选择滤纸

应选择孔隙率大、过滤阻力小的滤纸,否则会导致出渣频繁(渣量少)、渣饼含液率高和渣饼过薄等弊病,严重影响除渣机的工作效率。

4. 7 加强工艺管理

应严格按工艺要求控制磷化槽温度、游离酸、总酸和促进剂浓度等各项工艺参数,保证磷化液系统平衡,减少不必要的磷化沉渣。特别要注意的是,向磷化槽添加药剂时必须先稀释,同时槽液必须处于循环状态,以免局部槽液失衡而产生大量磷化渣。

5 结语

汽车涂装生产线投入使用后,往往会发生一些设备能力和工艺不配套的情况。在当前经济形势下,通过引入新设备或进行大的技改活动来改善设备工艺配套性时,往往会遭遇资金瓶颈。作为技术人员,应从实际情况出发,立足于现有的设备和工艺,积极寻求解决问题的方法,以最小的成本换取最大的收益,为企业的可持续发展做出贡献。

[1] 王锡春. 涂装车间设计手册[M]. 北京: 化学工业出版社, 2008: 32-33.

[2] 周谟银. 金属磷化技术[M]. 北京: 中国标准出版社, 1999: 145-146.

[ 编辑:韦凤仙 ]

Reconstruction of phosphating slag-removal system in automobile coating line //

LIU Zhi-guang*, MAO Yueheng, YAN Hong-qing

According to some problems existing in phosphating slag-removal system in automobile bodywork coating line, such as liquid level defect, liquid level sensor failure, flow mismatch and a small outcome of slag, the old phosphating slag-removal system was reconstructed. The reform and adjustment methods were introduced, including selecting a liquid level sensor with resistance to heat, pollution and corrosion and adjusting its installation from bottom horizontal to top vertical; changing the pump operation mode for adjusting the flow rate of the clear water tank; increasing the amount of precipitation cones from 2 pairs to 6 pairs to improve the collection capability for concentrated phosphating bath, thereby enhancing the amount of slag, etc. The slagremoval effect of phosphating system after reconstruction is improved greatly and the system runs more steadily.

phosphating; automobile coating line; slag removal; reconstruction

Hunan Changfeng Motors Co., Ltd., Changsha 410100, China

TG178; X788

A

1004 – 227X (2010) 02 – 0063 – 04

2009–11–17

2009–12–11

刘志广(1978–),男,湖南郴州人,工程师,主要从事汽车制造装备和制造工艺的研究。

作者联系方式:(E-mail) guangniao123@163.com。