模具工业与技术的发展状况

喻楠霖 李英利

(1.湖南工业职业技术学院汽车工程学院,湖南 长沙 410208;2.江苏常州职业技术学院化工系,江苏 常州 213164)

模具工业与技术的发展状况

喻楠霖1李英利2

(1.湖南工业职业技术学院汽车工程学院,湖南 长沙 410208;2.江苏常州职业技术学院化工系,江苏 常州 213164)

论述了国内外模具行业设计与制造技术的现状,分析了模具发展的态势,指出了我国模具行业和发达国家的主要差距,最后预测了我国模具行业的发展趋势。

模具;设计;制造;发展趋势

一、我国模具产业概况

模具是工业生产的基础装备,被称为“工业之母”。75%的粗加工工业产品零件、50%的精加工零件由模具成型,绝大部分塑料制品也由模具成型。作为国民经济的基础工业,模具涉及机械、汽车、轻工、电子、化工、冶金、建材等各个行业,应用范围十分广泛。模具技术水平的高低,在很大程度上决定着产品的质量、效益和新产品的开发能力,因此模具工业的发展水平标志着一个国家工业水平及产品开发能力。

虽然这些年来,中国模具工业一直以15%左右的增长速度发展,年模具生产总量仅次于日、美之后位居世界第三位。2007年上半年模具进口量和出口量分别为9.47亿美元和5.95亿美元。我国模具生产点多数是自产自用的模具车间(分厂),商品化模具仅占1/3左右。从模具市场来看,国内的模具生产仍供不应求,约20%左右靠进口,特别是精密、大型、复杂和长寿命的高档模具进口比例高达到40%。由此可见,虽然我们模具总量目前达到相当规模,模具水平也有很大提高,但在模具产品和生产工艺水平总体上要比德、美、日、法、意等发达国家至少落后十年,也比英国、加拿大、西班牙、葡萄牙、韩国、新加坡等国落后。此外,模具的标准化、专业化、商品化程度低,模具配料及模具相关技术比较落后,也是造成与国外先进水平差距大的重要原因。CAD/CAE/CAM一体化先进技术已经在国内部分模具企业得到应用,但要得到推广和普及还要很长一段时间。

近年来,国有模具企业、三资企业、乡镇(个体)模具企业有了很大发展。但企业组织结构、产品结构、技术结构和进出口结构都不够合理。专业模具厂大多数是“大而全”、“小而全”的组织形式。而国外模具企业大多是“小而专”、“小而精”。中国模具自产自配比例高达50%以上。国外70%以上是商品模具。国内模具总量中属大型、精密、复杂、长寿命模具的比例只有30%左右,国外在50%以上,而模具生产周期却要比国际先进水平长许多。产品水平低主要表现在精度、型腔表面粗糙度、寿命及模具的复杂程度上;工艺水平低主要表现在设计、加工、工艺装1备等方面。中国模具企业技术人员比例较低,水平也较低,不重视产品开发,在市场中常处于被动地位。国内每个职工平均每年创造模具产值约合1万美元左右,而模具工业发达国家大多是15~20万美元,有的甚至达到25~30万美元。国外先进国家模具标准件使用覆盖率达70%以上,国内模具标准件使用覆盖率只有45%左右。与国际先进水平相比,模具企业的管理落后更甚于技术。管理落后易被忽视,国内大多数模具企业还沿用过去作坊式粗放经营管理模式.真正实现现代化企业管理的还不多。

综上所述,虽然中国模具工业在过去十多年中取得了令人瞩目的发展.但许多方面与工业发达国家相比仍有较大的差距。特别在大型、精密、复杂和长寿命模具技术上存在明显差距,这些类型模具的生产能力也不能满足国内需求,因而需要大量从国外进口。

二、我国模具技术水平概况

模具制造方法包括直接成型和堆积涂层。以去除部分材料的方法为主,其中以电加工为主的特种加工和使用最多的机械切削加工。模具的传统机械加工,大多采用普通切削速度仿型铣、数控铣或者电火花加工方法进行粗加工和半精加工,然后通过曲线磨削、电火花加工以及人工完成精加工。

近年来,我国模具行业持续高速发展,技术水平也有了显著提高,但是与发达国家相比,在设计、制造、人才、管理等方面仍存在较大差距,中低档模具生产能力相对过剩,高档模具生产能力相对较小。

1.模具设计技术

模具设计长期以来一直依靠人的经验和机械制图来完成,随着国民经济和生产技术的不断发展以及计算机设计技术的开发,模具设计有了新的发展方向。

CAD/CAE/CAM技术应用。CAD绘图技术的出现给模具设计工作带来极大的方便。CAD系统在模具设计中得到了广泛应用,部分模具企业应用CAD技术已从二维设计发展到三维设计,而且三维设计已达70%以上。现阶段使用最多的主要有“Pro/E、UG、Cimatron”等软件,这类软件具有易用性、高效率、实用性的特点。此外,从20世纪90年代开始发展的模具计算机辅助工程分析(CAE)技术、计算机辅助制造(CAM)技术现在也已有许多企业应用,这对于缩短模具制造周期及提高模具质量有显著的作用。

2.先进制造技术(AMT)在模具中的应用

(1)快速原型制造(RPM)技术;

RPM技术在模具制造领域的应用主要是制作模具设计制造过程中所用的母模,有时也用于直接制造模具。RPM技术可分为直接快速模具与间接快速模具技术。如SL、LOM、SLS、SDM。其优点是制造环节简单,能够较充分地发挥其技术优势;对于那些需要复杂形状的内流道冷却模具与零件,采用直接RT(由RP直接制造出使用模具的技术称为直接RT技术)有着其他方法不能替代的独特优势。

间接快速模具制造,通过快速原型技术与传统的模具翻制技术相结合制造模具。一方面可以较好地控制模具的精度、表面质量、机械性能与使用寿命,另一方面也可以满足经济性的要求。如基于喷射的成型技术,如FCM、3DP、快速精密铸造模具等。RP各成形工艺都是基于离散—叠加原理而实现快速加工原型或零件,如图1。

图1 快速原型技术产品开发的一般过程

(2)虚拟制造技术(VMT)

图2 虚拟制造技术的一般过程

虚拟制造是采用计算机仿真与虚拟现实技术,在计算机上实现产品的设计、工艺规划、加工制造、性能分析、品质检验以及企业各级过程的管理与控制等的产品制造全过程,是一种通过计算机虚拟模型来模拟生产各场景和预估产品功能、性能及加工性能等各方面可能存在的问题,从而提高人们的预测和决策水平。虚拟制造技术是以三维建模和仿真技术为基础,以虚拟现实技术为支撑的全新的技术(图2)。

(3)反求工程技术(RE)

随着检测技术的发展,将现代测量技术不断融入模具产品设计中,进一步推动了模具制造产品快速制造的能力。反求工程是以设计方法学为指导,以现代化设计理论、方法、技术为基础,运用各种专业人员的工程设计经验、知识和创新思维,对已有产品进行解剖、深化和再创造,通过对存在实物模型或零件进行测量,然后根据数据进行重构设计的过程(图3)。

图3 模具反求工程的一般过程

(4)有限元仿真、模拟技术的应用

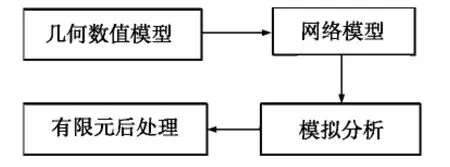

随着计算机技术的迅速发展,融合了CAD、数值计算、CAM、CG等各类技术的数值模拟技术——有限元分析,逐步应用在模具的设计制造中。数值模拟技术通用或专用的软件各类很多. 如 DYN 一3D、OPTRIS、ANSYS、MARC、ANAQUAS、ALGOR等。可直观地在计算机屏幕上观察到材料变形和流动的详细过程,了解材料的应变分布、材料厚度变化、破裂及皱曲的形成。设计人员根据已有的经验来调整模具参数及成型工艺、修改毛料形状和尺寸,极大缩短试模和修模时间,有效地提高产品质量和生产效率(图4)。

图4 有限元模拟的一般过程

(5)模具中其他的先进制造技术

除了上述模具先进制造技术,还有模具微细加丁、模具纳米加工、模具微型机械加工、模具的敏捷制造技术、模具柔性制造技术、模具集成制造技术、模具企业网络制造联盟技术、模具制造CAPP技术、模具的智能制造技术等。模具制造技术种类繁多,大部分的先进制造技术都可以应用到模具制造中,而且在不断发展。

三、模具行业及模具技术发展趋势

汽车、摩托车行业的发展大大地推动模具工业的高速增长,特别是汽车覆盖件模具、塑料模具和压铸模具的发展。例如,2005年汽车行业需要各种塑料件45.5万吨,到2010年需求将达72.2万吨,发展空间十分广阔。家用电器,如彩电、冰箱、洗衣机、空调等,在国内的市场很大。目前,我国的彩电的年产量已超过4000万台,电冰箱、洗衣机和空调的年产量均超过了1500万台。电子、通讯和建筑材料等行业对模具的需求,都将对中国模具工业和技术的发展产生巨大的推动作用。未来我国模具行业的趋势是:

1.越来越多的新技术地运用到模具生产中去。

高速加工(High Speed Machining,简称HSM)技术引入模具行业。高速切削是以高切削速度、高进给速度和高加工质量为主要特征的加工技术,其加工效率比传统的切削工艺要高几倍,甚至十几倍。目前,欧美模具企业在生产中广泛应用数控高速铣.三轴联动的比较多,也有一些是五轴联动的,转数一般在1.5万~3万r/min。采用高速铣削技术,可大大缩短制模时间。同时,工件在高速加工过程中温升低、切削力小、加工平稳、加工质量好,提高了模具精度。研究表明,对于一般复杂程度的模具,经高速铣削精加工后的模具型面.仅需略加抛光便可使用,节省了大量修磨、抛光的时间,HSM加工时间可减少30% 以上。更新和增加数控高速铣床,是模具企业设备投资的重点之一。

2.标准件的应用将日益广泛。

模具标准化及模具标准件的应用将极大地影响模具制造周期,还能提高模具的质量和降低模具制造成本。

3.大力开展并行工程,快速响应市场需要。

在国际上.模具工业是公认的关键工业,目前我国已成为世贸组织的新成员,各类产品都需要提高质量降低成本,首先要解决模具设计制造周期,最大限度地缩短各生产环节间的时间。模具设计与制造过程的正确方法是并行工程的方法。实施模具制造并行工程模式将逐渐取代传统工作模式成为模具制造业中新的主导模式。

4.模具检测、加工设备向精密高效和多功能方向发展。

模具向着精密、复杂、大型的方向发展,对检测设备的要求越来越高。如高精度三坐标测量机具有数字化扫描功能。实现了从测量实物——建立数学模型——输出工程图纸——模具制造全过程。加工设备也向着数字化、自动化、柔性化、集成化、智能化和网络化方向发展。

[1]李松江.模具制造技术和发展趋势[J];.模具制造,2006,(7).

[2]洪慎章.现代模具技术的现状及发展趋势[J].航空制造技术.2006,(6).

[3]李海平.国内模具工业的现状及研发趋势[J].科技资讯,2006,(6).

[4]郑涌模具行业现状及其发展趋势[J].机械与电子,2007,(4)

[5]李和平.模具技术现状与发展趋势综述[J].井冈山学院学报.2006,(2)46 -49.

[6]若兰.我国模具业与国外的几点差距.机械产品与科技[J],2003,(4):37.

[7]杨继全.先进制造技术.化学工业出版社[M].2004.

[8]陈静媛.模具行业设计制造技术现状与趋势[J].机械设计与制造,2007,(2).

[9]钟佩思.模具先进制造枝术发展趋势综述[J].模具制造.2005,(5).

[10]周永泰.中国模具行业面临的机遇与挑战[J].航空制造技术 .2007,(4).

Mould Industry and Technology Development

YU Lan-lin,LI Ying-li

(1.Hunan Industry Polytechnic,Changsha 410208,Hunan;2.Jiangsu Changzhou Polytechnic.Changzhou 213164,Jiangsu)

discussed the status of Mold design and manufacturing technology industry domestic and abroad,.analysed the development trend of the mold,point out China’s mold industry and the gap between the developed countries,finally predict the development trends of China’s mold industry.

mold design;manufact development trends

T012

A

1671-5004(2010)03-0008-03

2010-05-10

喻楠霖 (1982-),女,湖南长沙人,湖南工业职业技术学院汽车工程学院实验教师,助教,湖南大学材料学院在读工程硕士,主要从事材料成型研究。