液力偶合器泵轮孔系数控加工方法研究

杨安林 杨志勤

(湖南工业职业技术学院,湖南 长沙 410208)

液力偶合器泵轮孔系数控加工方法研究

杨安林 杨志勤

(湖南工业职业技术学院,湖南 长沙 410208)

针对液力偶合器泵轮孔系数控加工中存在的位置精度和加工效率问题提出了解决方案,即正确定位,应用宏程序编程,自动找正工件原点,增加切削速度和轴向进给速度等,收到了好的效果。

液力偶合器泵轮孔系;数控加工;方法

一、前言

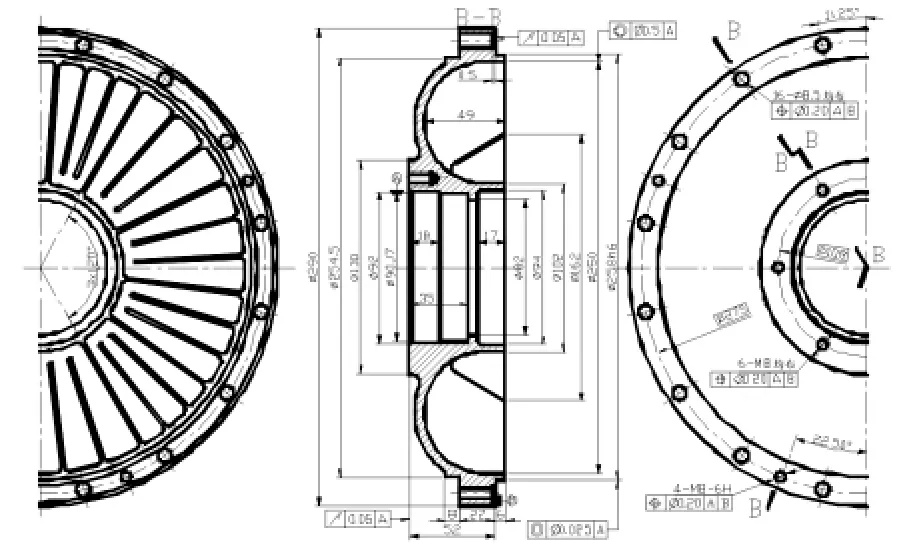

液力偶合器利用流体来传递动力,相当于一个柔性的联轴器。外壳与泵轮连接成一个整体,涡轮与工作机械的轴连接。电动机的动力经外壳、泵轮传给流体,转变为流体的动能,流体推动涡轮旋转,从而带动工作机械运动。液力偶合器泵轮〔以下简称泵轮〕是一个内腔有许多径向叶片的盘形传动件,要求具有较高的强度和良好的密封性能。同类型、不同规格的液力偶合器,其泵轮的结构相似、技术要求相同。图1所示为某泵轮的零件图,主体材料为铸造铝硅合金,内腔与外表面均为曲面,形状复杂,由铸造方法获得,不需加工。

图1 某限矩型液力偶合器泵轮简图

泵轮孔系是指16-Φ8.5光孔及4-M8.6-M8螺孔等一系列的孔。孔系中孔的尺寸精度和形状精度要求不高,位置精度要求高,且直接影响泵轮的装配质量。同一型号的液力偶合器有许多不同规格的产品,即有许多不同规格的泵轮。泵轮孔系加工的实质,是一系列具有相似结构而尺寸不同的零件的加工。泵轮孔系单件、小批加工时,虽然可用钻模加工,但因钻模设计与制造周期较长,成本较高,常常无法满足要求,特别是对于新产品开发和少数急需用户的要求,矛盾更加突出。因此,目前泵轮孔系单件、小批加工常用划线加工的方法。孔系中的光孔经划线、钻孔、扩孔〔小孔不安排扩孔〕加工成形;孔系中的螺孔经划线、钻孔、攻丝加工成形。孔系位置精度取决于划线精度、找正对准精度和加工操作,孔系的加工效率取决于划线、找正、切削速度和轴向进给速度,传统加工方法主要靠人,人为因素影响大,加工质量不稳定,质量事故时有发生,生产效率低,特别是划线。

孔系数控加工对单件、小批加工具有很大的优势,常在加工中心或数控铣床上进行,它消除了划线、找正等人为因素的影响,应用正确定位,迅速找准孔的中心位置;宏程序编程,减少编程的工作量;自动进行工件找正计算和加工坐标系的设定,减少找正的工作量和提高其工作质量;增加切削速度和轴向进给速度,提高孔系的加工效率。另外,划线钻孔时,钻头轴向进绐要先慢后快,防止钻偏而影响孔系的位置精度,这些全靠人工控制。数控加工时,通过孔加工循环程序实现自动控制,孔系加工的质量好,效率高。

二、确保正确定位,保证泵轮孔系位置精度,提高加工效率

泵轮孔系的正确定位的主要内容有:孔系定位基准选择、走位的准确性和定位的速度等。

以孔系的设计基准为泵轮的定位和找正基准,消除基准不重合误差。如图1所示泵轮孔系的径向设计基准是Φ90J7孔的轴线,泵轮孔系的径向定位和找正基准用Φ90J7的孔,消除基准不重合误差,提高了孔系的位置精度的加工质量。在孔系数控加工中省掉了传统单件、小批生产的划线工序,消除了划线误差,提高了孔系的位置精度。

孔系中孔的加工顺序采用单向趋近定位方法,使各加工孔的定位方向一致,避免了机械进给系统中反向间隙对孔位置精度的影响,提高了走位的准确性。

泵轮孔系中的孔呈圆周均布,各孔的中心分布在一个圆周上,但加工时采用直线进给路线,缩短了孔间的进给路线,并使孔系的进给路线最短,提高了孔的定位精度,减少刀具空行程时间,提高了加工效率。

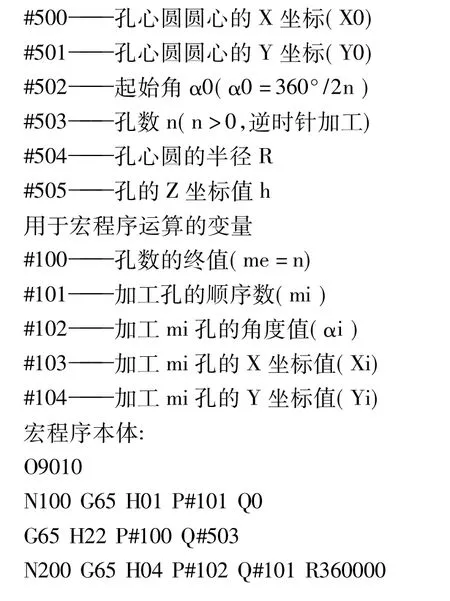

三、采用宏程序编程,减少编程工作量

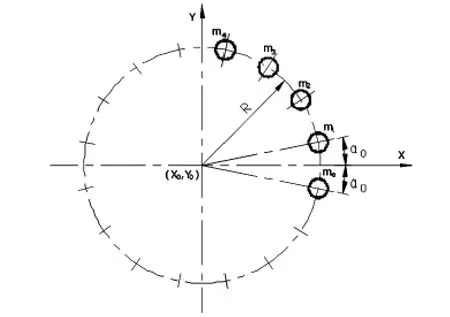

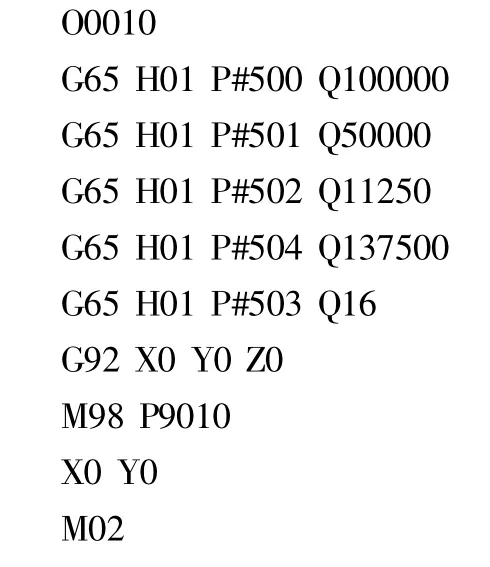

在数控加工中采用手工编程时,每种规格的泵轮孔系分别编制程序,编程的工作量大,程序长而复杂,编制难,检查也难。作者把泵轮孔系相似结构的特征参数作为自变量,用宏程序编程,程序长度可缩短,编程质量和效率大大提高;泵轮孔系用宏程序编程的思路是,首先找出泵轮孔系的相似结构,其次绘制相似结构简图,如图1泵轮的圆周孔16-Φ8.5,为一种相似结构,它的结构简图如图3,其次设置自变量,最后编制宏程序本体。用FANUC

图3 泵轮类零件圆周孔相似结构简图

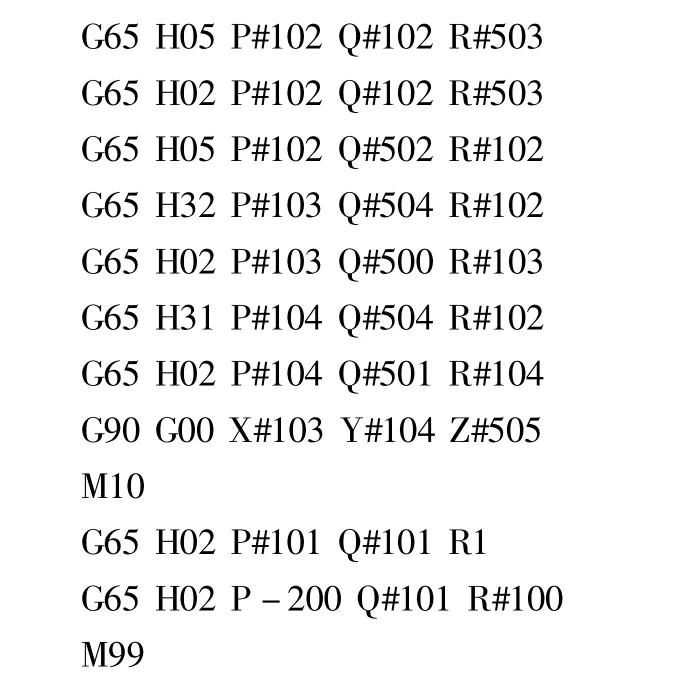

数控系统编制宏程序本体及调用程序如下。

变量设置:

针对图1 的情况,n=16,α0=11.25°,R=275/2]137.5mm。如果X0=100mm,Y0=50mm,调用上述宏程序本体的程序为:

四、自动找正工件原点,提高了孔系找正的位置精度和加工效率

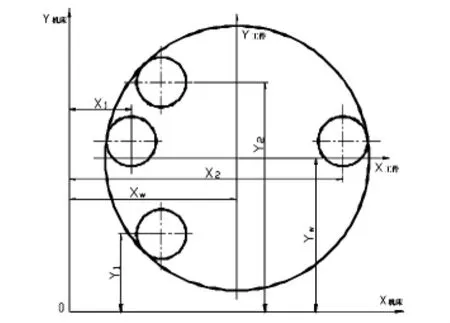

由于泵轮圆周孔16-Φ8.5光孔及4-M8.6-M8螺孔等一系列的孔的位置度,均以Φ90J7孔为基准,故编程原点为Φ90J7孔的圆心,每个泵轮零件在数控铣床 (或加工中心)上加工前,必须通过找正来确定该原点在机床坐标系中的坐标值。找正泵轮编程原点 (以下简称找正)的方法见示意图2,首先将寻边器分别接触泵轮X方向的两侧 (机床坐标Y的值不变),分别得到X1和X2两个X坐标值,其次将寻边器分别接触泵轮Y方向的两侧 (机床坐标X的值不变),分别得到Y1和Y2两个Y坐标值,再其次进行计算,得到XW=(X1+X2)/2,YW=(Y1+Y2)/2,最后将XW和YW值输入数控系统。Z轴的坐标值常用Z轴设定器校正基准面后确定。找正泵轮编程原点时要频繁地进行靠边接触,记录坐标值,计算坐标值和坐标值输入数控系统等工作,工作量大而繁杂,效率低,要求全神灌注,稍不留意,就会出错,甚至使零件报废。

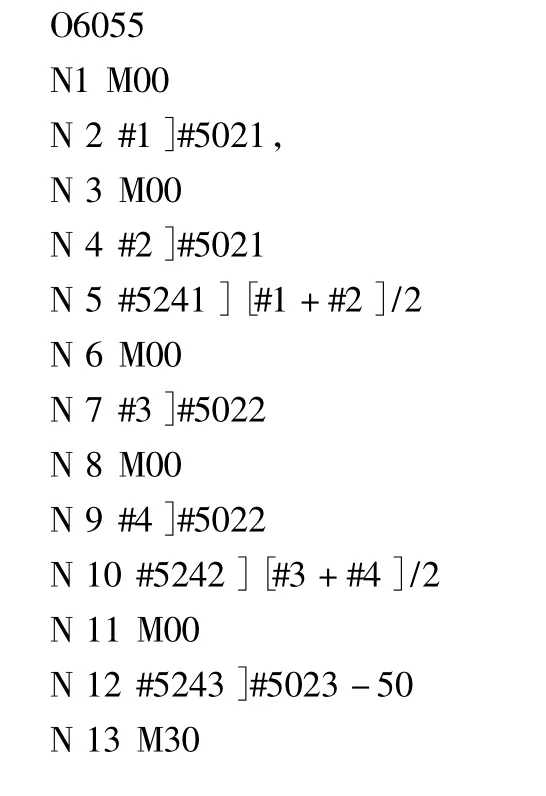

在数控系统中工件坐标原点在机床坐标系的坐标值是由G54~G59几个指令设定的,选定G55指令建立坐标系,Z轴设定器的标准高度取50mm,则XG55=XW=(X1+X2)/2,YG55=YW=(Y1+Y2)/2,ZG55=50 mm,利用宏程序可使用变量、能给变量赋值和算术运算等功能,MDI方式的预置输入和系统的记忆功能,在泵轮加工前,将找正后的XG55.,YG55和ZG55输入,实现加工坐标系的自动设定。具体的做法是,编制宏程序本体预先输入数控系统,找正时调出该程序,系统能自动记录寻边器测得的X1、X2、Y1和Y2的值,并自动计算XW和YW,设定工件坐标。 基于FANUC-OIM系统,用宏指令编制的泵轮原点找正程序如下。

图2 找正泵轮编程原点示意图

五、大的切削用量,特别是高速切削,提高了切削的效率

由于数控机床具有刚性好、主轴转速高、进给速度快、加速度大和防护性好的特点,为采用大切削用量提供了一个良好的加工平台。数控机床的这些特点比普通机床占有很大的优势,只有采用大切削用量才能在提高生产率方面发挥它的优势。因此,作者采用高的切削速度,以及在保证表面粗糙度要求的前提下采用大进给量。钻孔的切削速度和轴向进给速度比传统方法大大提高。加工时间短,工效高,成本低;高速排出的切屑带走了大量的切削热,且传热时间短,工件温升低,内应力和热变形小,精度高;切削系统的工作频率远离机床的低阶固有频率,工件的表面粗糙度好;可省去切削液,实现干切削加工。

六、结束语

经多种规格的泵轮孔系加工研究表明,上述泵轮孔系的数控加工方法行之有效,与传统的划线加工相比较,具有一系列的优势:加工质量好,加工效率高,操作简单,劳动强度低。该方法不仅在单件、小批泵轮孔系加工中取得了好的效果,而且对具有相似孔系结构的其它零件加工具有广泛的应用前景。

[1]杨志勤,潘志勇,杨安林.液力偶合器外壳数控加工中宏程序的用法与编程[J].机床与液压.2009(5).

[2]杨安林,杨志勤.数控加工中编程原点对工件孔群位置度的影响及对策[J].湖南工业职业技术学院学报.2008,(6).

[3]杨志勤,杨安林.高速切削机床的进展及对策[J].湖南工业职业技术学院学报.2005,(4).

Research of NC Machining Method for Holes of Hydrodynamic Coupling Pump Wheel

YANG An-Lin YANG Zhi-Qin

(Hunan Industry Polytechnic,Changsha,410208,Hunan)

Pan by NC Machining was putted forward for holes problem of position precision and efficiency of hydrodynamic coupling shell,that was proper positioning,programing with macro program,volunteer aligning of work piece origin,increasing cutting speed and axial feed velocity and so on.Good effect was achieved in the holes NC machining.

holes of hydrodynamic coupling pump wheel;NC machining;method

TK3

= A

1671-5004(2010)03-0001-02

2010-04-25

湖南工业职业技术学院院级课题,课题编号:GYKYZ200704

杨安林 (1945-),男,湖南祁阳人,湖南工业职业技术学院教授,研究方向:机械工程。