YC6113柴油机蠕墨铸铁缸盖铸件的质量控制

邓劲珊,刘治军,刘春雷,蔡俊涛,宾小丽

(广西玉柴机器股份有限公司铸造厂,广西玉林537005)

·铸造工艺·

YC6113柴油机蠕墨铸铁缸盖铸件的质量控制

邓劲珊,刘治军,刘春雷,蔡俊涛,宾小丽

(广西玉柴机器股份有限公司铸造厂,广西玉林537005)

通过合理使用炉后配料比,并在冲天炉出铁时脱硫,可以有效得到满足蠕墨铸铁生产的低硫原铁液,同时正确选择、控制化学成分、熔炼工艺及蠕化处理方法,并使用长方形压边冒口工艺,使牌号为RuT340的柴油机缸盖铸件的蠕化率≥75%,金相组织珠光体体积分数稳定达到98%以上,石墨长度为4级,硬度≥160 HBS,综合废品率低于8%,满足相关技术和质量控制要求。

蠕墨铸铁;缸盖;质量控制

近10多年来,出于节能和环保方面的需求,同时为满足国家有关CO2排放的规定,汽车行业对柴油机的材料性能提出越来越高的要求。这种要求对推动蠕墨铸铁的应用和发展起到关键作用。蠕墨铸铁铸件在高温、高压及润滑不良恶劣条件下具有良好的强度、导热性、耐磨性、耐蚀性和耐热疲劳性能,很好地满足了这种要求。缸盖是柴油机的关键基础零部件,用蠕墨铸铁生产缸盖已经取得了良好的效果。

本公司的铸造车间生产有一种牌号为RuT340的YC6113重型汽车柴油机缸盖,该缸盖结构由水腔、气道、油孔、水孔及螺钉孔等组成,内腔结构极其复杂、壁厚不均匀,最薄的部位仅4.5 mm,厚大部位的壁厚达35 mm,热节部位较多,铸造难度较大。铸件毛坯质量93 kg,要求材料牌号为RuT340,硬度≥160 HBS,铸件的表面及内腔不允许有任何气孔、夹砂、夹渣、缩孔以及其他缺陷,同时铸件有致密性要求,加工完工后要对水腔和气道等内腔进行气压≥0.5 MPa的气密性试验,保压60 s无泄漏后毛坯方算合格。在长期的生产中,我们对蠕墨铸铁缸盖的生产及质量控制积累了一定的经验,使之符合相关技术和质量要求,现介绍如下。

1 铁液化学元素的控制

蠕墨铸铁化学成分的控制基本上遵循高碳,低硫、磷,和一定的含锰量原则,同时可适当加入一定量的锡、铬等合金元素,用于稳定珠光体,提高硬度及抗热疲劳性能等。

1)元素C的控制。为获得尽可能大的石墨化膨胀量得到致密的铸件,在碳当量一定的前提下,要求高的碳量。但高碳量易促进球状石墨的形成,故碳值较球墨铸铁低,一般ω(C)=3.6%~4.0%。对于薄壁件,如柴油机的缸盖,碳量宜控制在上限值。生产蠕墨铸铁缸盖时ω(C)=3.8%~4.1%。

2)元素Si的控制。硅在蠕墨铸铁中的作用是调整基体组织。随硅量增加,基体组织中的珠光体量减少,而铁素体量增加。虽然降低硅量可获得较多的珠光体量,从而提高成品的抗拉强度、屈服强度、硬度等,但过低的硅量易产生白口,故要获得高珠光体量不能追求过低的硅量,而应采取别的措施,如加入合金等。生产蠕墨铸铁缸盖时一般ω(Si)=1.6%~2.0%。

3)元素Mn的控制。锰在一定的含量范围内对石墨的蠕化没有影响,但对蠕墨铸铁却有一定的稳定珠光体的作用,只是蠕墨分支繁杂,相较于普通铸铁,其作用有所减弱。一般ω(Mn)=0.3%~0.6%。

4)P对石墨蠕化也无影响,但过高会产生磷共晶,降低产品冲击韧性,提高冷脆转化温度。故磷含量宜控制在较低的范围。ω(P)量一般在0.07%以下,缸盖机加工后基本上没有因组织或原因不明引起的渗漏。

5)S和蠕化元素(Mg、Re等)有很大的亲和力,因此它是消耗蠕化剂的元素,可以说是生产蠕墨铸铁的有害元素。硫量极低时(<0.002%),快速凝固可获取蠕虫状石墨;铁液中硫量增加时,消耗的蠕化剂也相应增加,使得实际起蠕化作用的蠕化剂量就会减少,且形成硫化夹杂物,同时促进蠕化衰退。但要获得过低的硫含量,实际生产中很难保证,所以要求在适当低的硫含量范围内,保持其稳定性即可。因此,为了得到稳定的蠕化效果,ω(S)=0.015%~0.025%。

6)Sn金属富有光泽,无毒,不易氧化变色。锡在蠕墨铸铁中起到促进珠光体生成的作用,与起同样作用的铜相比,其促进珠光体生成的能力是铜的10倍。蠕墨铸铁生产时通常在加入蠕化剂的时候一起加入适量的锡,以保证铸件的硬度。但过多的加入锡,铸件的硬度却不会再明显提高,相反,增大了铸件的脆性,对价格不低的锡材料来说,也是一种成本浪费。经过生产试验确定按0.5 kg/包(1.8 t铁液)的加入量控制,效果较好。

7)Cr有增加和稳定珠光体量的作用,还能细化珠光体组织,提高铸铁的强度。但是铬又是一种强碳化物元素,和碳有较强的亲和力,因此铬铁的加入势必引起铁液白口倾向的增加,白口宽度增大,所以,在蠕墨铸铁生产中对铬铁量的加入是严格控制的。蠕铁生产开始实行加锡工艺后,取消了从后炉加铬铁的工艺要求。

综上所述,蠕墨铸铁生产的原铁液及最终成分严格按表1控制。

表1 蠕墨铸铁化学成分控制要求(质量分数,%)

2 熔炼设备及工艺介绍

2.1 生产条件

熔化工部采用7 t/h冷风冲天炉与7 t工频电炉双联熔炼。车间熔炼设备主要有3台7 t/h冲天炉和2台7 t工频电炉,冲天炉为冷风、水冷、有炉衬双排大风口;加料系统为自动加料、自动监控,同时加料过程中具有自动补偿功能;采用7 t工频电炉提温、保温及调整化学成分,保证出铁温度在工艺范围内,使原铁液成分稳定。

2.2 炉料的选择和配比

1)优选冲天炉炉料,严控炉料质量

生产蠕墨铸铁相对灰铸铁,对原铁液的要求更为严格,主要体现在低硫、低氧化,稳定的碳、硅含量,合理控制合金含量,同时保证铁液高温、纯净等。目前我们已经做到蠕墨铸铁的炉料“专料专用”,总的来讲,就是使用发热量高、低硫的铸造焦炭,使用含硫量低、成分波动小的Q10、Q12生铁,使用蠕墨铸铁或者球铁回炉料,使用含锈及杂质少的废钢。开辟出“蠕铁专用”料池,同灰铸铁炉料分开放置,挂牌标识,避免混淆。焦炭硫含量要求低于0.2%,生产前提前送样检测,确保焦炭质量符合工艺要求。

2)合理配料,确保原铁液成分稳定

冲天炉的配料与生产灰铸铁相比有较大的区别。生产蠕墨铸铁时,冲天炉铁液属于过共晶成分,冲天炉的增碳效果低,增碳率在(-5%~5%)之间。根据回炉料供应的多少,生铁所占比例一般在55%~70%之间,回炉料比例在25%~35%。回炉料供应多时,生铁的比例就适当减少,回炉料的比例适当增加,以保证铁液具有更佳的过共晶成分,同时可以降低生产成本。生产蠕墨铸铁对废钢比例不作要求,根据炉况决定是否加入少量废钢调整铁液碳含量。表2为冲天炉炉料配料比例(批料700 kg)。

表2 蠕墨铸铁生产时冲天炉炉料配料比例

2.3 熔炼及脱硫工艺

1)铁液含硫量及氧化控制,正确取舍

一般情况下,冲天炉开炉初期铁液温度较低,易氧化,含硫量也高。正常情况下,为了保证铁液不氧化,需要加入足够的焦炭。但是保证低硫又必须更少的焦炭。根据经验,只有在保证不氧化的基础上才能减少焦炭,以保证较低的含硫量。如果一味地追求少加焦炭控制低的含硫量,结果是氧化氛围较浓,导致蠕化剂的加入量增加,铸件出现大的孔洞类缺陷,结果得不偿失。

2)采用冲天炉炉外脱硫,稳定控制冲天炉硫含量

原铁液硫含量的稳定至关重要,硫含量影响蠕化合金的加入量,影响蠕化处理的成功率,最终影响铸件的质量。除了上述几点外,目前我们普遍采用冲天炉炉外脱硫的方法控制硫含量。2006年我们曾使用脱硫剂(主要成分是石灰)进行炉内脱硫,该方法对冲天炉炉衬腐蚀严重,加入量为1%~3%,脱硫率为5%~10%,效果不明显。随后我们开发出一种复合脱硫剂,进行炉外脱硫。具体做法是在冲天炉出铁液时,把脱硫剂放置在出铁槽随铁液冲入,同时在铁液包内进行搅拌。采用炉外脱硫法,脱硫率与冲天炉铁液温度、原铁液硫含量、脱硫剂加入量及搅拌操作等有较大关系。铁液温度在1 440℃~1 460℃,脱硫剂加入量为0.4%,脱硫前铁液硫含量在0.03%~0.04%之间,脱硫率可以达到25%~40%。脱硫后要及时捞干净熔渣,避免回硫,可以稳定保证原铁液ω(S)≤0.025%,满足蠕墨铸铁生产及质量控制要求。需要说明的是,脱硫后的铁液在工频炉熔炼时要注意精炼效果,不然铸件易产生渣气孔缺陷。

通过多年的生产实际,要保证蠕铁铸件的质量,除了在蠕化处理工艺,铸型工艺等方面改进外,冲天炉熔炼操作愈显得重要。笔者认为冲天炉熔炼蠕墨铸铁的原铁液的最终目标是:稳定的铁液成分,低硫、低氧化,高温,纯净。

2.4 蠕化处理工艺

蠕铁的处理工艺流程与灰铁有很大的区别,而与球铁的工艺流程相近,但在具体控制上比球铁要求更加精准,因为蠕化过头则导致蠕化率过低,使其综合性能打折,蠕化不足则可能导致“灰化”报废,因此过程控制要求很严格,一定要认真对待。

蠕铁处理工艺流程为:①冲天炉熔炼获得高温、高碳、低硫、低氧化的铁液;②工频电炉精炼进一步提高铁液温度,并调整成分,保证原铁液温度达到1 480℃~1 500℃及成分合格;③根据不同的ω(S)量确定1#、2#蠕化剂加入量,1#蠕化剂为埃肯蠕化剂,加入量为0.20%~0.28%,放在处理包包底凹坑并覆盖蠕铁专用的孕育剂,2#蠕化剂为稀土硅铁,加入量根据铁液ω(S)量调整,一般为0.1%~ 0.2%,放在出铁槽或漏斗,然后出铁进行蠕化及孕育处理;④出铁后要搅拌,目的是使蠕化剂反应充分、均匀,反应完后要扒渣,要求把反应生产的渣扒干净,防止铁液“回硫”而灰化;⑤取铁液浇注三角试样判断蠕化是否成功以及蠕化率的高低;⑥倒包及扒渣:把铁液从处理包倒入浇包,并适当补充孕育剂,倒完包后扒渣,要求把所有浮渣扒干净,否则易造成铸件“夹渣”、“漏水”废品,或造成滤网堵塞而出现“浇不足”;⑦浇注要求又快又准又稳,蠕铁铁液比灰铁铁液更易吸气和氧化,对浇注要求更高;⑧浇铸试块:在浇完最后一箱后立即取样浇铸试块,尽量缩短浇最后一箱与浇试块的时间间隔,这样试块的代表性才有保障;⑨金相及性能检验:用浇铸试块准确检测每包铸件的蠕化率,并每隔10包送检一个机械性能试块,每包铁液浇注的尾箱铸件抽检本体打硬度。整个工艺流程一般在13 min~ 15 min内完成,通过紧凑的蠕化处理方法及层层质量把关手段,确保浇注铸件符合相关技术和质量控制要求。

3 长方形压边冒口工艺

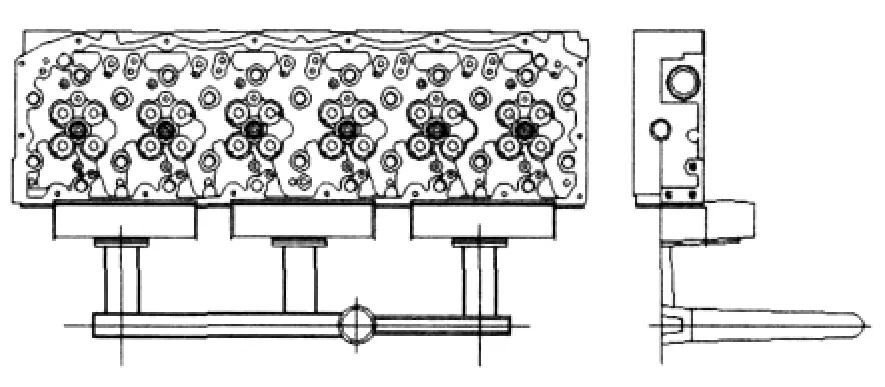

此工艺已经成熟运用于生产蠕墨铸铁缸盖多年,生产铸件数千吨。如图1所示,压边冒口尺寸为215(长)mm×60(宽)mm×70(高)mm,在进气道侧顶面每两缸设置1个(共3个),压边宽度为9 mm,每个冒口设置2个(共6个)内浇口。铁液从直浇道下来,经过铸型分型面的内浇口,再上爬经由冒口进入型腔,利于铁液补缩。由于铁液从浇包进入型腔路径较长,很好地发挥了蠕墨铸铁生产中提倡的高温出铁低温浇注的原则,使浇注系统的挡渣作用很好,同时在盖箱面配以适当的布置合理的气眼数量,保证排气通畅和较快的浇注速度,使长期困扰蠕墨铸铁缸盖铸件的喷油器孔、导管孔和顶杆孔易出现缩孔、缩松和气缩孔缺陷的质量问题得到很好的消除,由此引起的渗漏、漏水问题也得到较好的解决,大大降低了蠕墨铸铁缸盖的漏水率和综合废品率。但压边冒口在清理过程中容易打崩造成铸件损伤报废的问题也应引起重视,必须培训操作工使用正确的清理操作方法。

图1 长方形压边冒口工艺(微震造型,每型一件)

据统计2009年生产的近1.5万台铸件中(见表3),综合废品率平均低于8%,较好地达到了公司的质量控制要求。

表3 2009年YC6113缸盖产量及废品率统计

4 结束语

通过采取以上措施,使用各种质量控制手段,得到了比较满意的蠕化效果,使YC6113缸盖铸件蠕化率稳定控制在75%以上,获得了珠光体体积分数在98%以上,硬度≥160 HBS,石墨长度为4级的合格铸件;同时综合废品率大幅降低,有效地节约了生产成本,达到了较好的技术质量控制水平,保证了产品的蠕化质量和用户的需求。

TG245

B

1674-6694(2010)04-0027-03

2010-06-22

邓劲珊(1979-),男,助理工程师,主要从事现场熔炼技术指导及质量管理工作。