潮模砂气冲造型13B车钩工艺实践

张代河

(齐齐哈尔轨道交通装备有限公司亿联公司,黑龙江齐齐哈尔161002)

·铸造工艺·

潮模砂气冲造型13B车钩工艺实践

张代河

(齐齐哈尔轨道交通装备有限公司亿联公司,黑龙江齐齐哈尔161002)

简要介绍了利用潮模砂冲击造型生产工艺生产13B型车钩的具体实践过程,简述了产品的工艺方案,并对如何防止及解决气孔、缩孔、砂眼、粘砂等铸造缺陷进行了详细阐述,具有较强的实用性。

13B型车钩;钩尾框;生产工艺;缺陷;措施

为适应市场经济和我国铁路运输重载提速的发展需要,提高铁路货车运行安全性,本公司于2007年设计开发了一种新型货车车钩缓冲装置产品——13B型车钩、钩尾框。这种产品主要是在原13A型车钩、钩尾框的基础上,将13A型车钩钩体尾部、13A型钩尾框螺栓安装座和13A型钩舌鼻部内腔加强筋等的结构进行了改进,并增加了对钩舌牵引S面无起模斜度的要求。

改进后的这种车钩、尾框具有以下优点:(1)13B型车钩钩体可防止钩尾牵引面与钩尾销长期作用产生凹槽,有效地降低了钩尾销对钩尾销螺栓的垂向作用力,从而降低因钩尾销螺栓断裂而造成列车分离事故发生的几率;同时降低了车钩尾部在牵引与压缩时的应力,改善了钩体和钩尾销的应力状态,提高了车钩尾部强度和车辆运用安全可靠性;(2)增加了钩舌鼻部的强度储备,提高了钩舌的抗疲劳裂纹的能力,改善了钩舌牵引S面的应力集中状态;(3)13B型钩尾框可改善钩尾框尾销孔附近的应力状态,提高了防止螺栓折断后钩尾销脱落的安全裕量,保证了车辆运用安全。

1 产品简介和工艺性分析

1.1 产品简介

1.1.1 13B型钩体

13B型钩体在产品结构上与E级钢13A型钩体大致相同,不同点是这种钩体取消了尾端部的φ54 mm工艺孔,改变尾销孔处的钩尾内腔结构,将钩尾内腔渐进回收至与尾销孔后牵引弧面连接,从而增加了钩尾销的承载面积,改善了钩尾销的受力状态(如图1)。

图1 13B型钩体尾销孔结构改进前后示意图

产品材质:E级钢(ZG25MnCrNiMo)

1.1.2 13B型钩舌

13B型钩舌在产品结构上与E级钢13A型钩舌大致相同,不同点是这种钩舌将鼻部内腔加强筋结构进行了调整,将原2条悬臂加强筋改为3条隔板加强筋,并增加了牵引S面无起模斜度的要求;增加了沿座锁面分型的要求,规定了锁面的起模斜度(如图2)。

产品材质:C级钢(ZG25MnCrNiMo)、E级钢(ZG25MnCrNiMo)

图2 13B型钩舌鼻部内腔加强筋结构改进前后示意图

1.1.3 13B型钩尾框

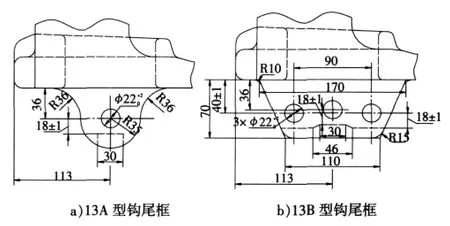

13B型钩尾框在产品结构上与E级钢13A型钩尾框大致相同,不同点是将原13A钩尾框螺栓支座按3孔加大,在支座上开出3个φ22 mm螺栓组装孔,采用一个螺栓承载、两个螺栓安全防护的结构;对钩尾销孔长度和钩尾销孔牵引弧面到钩尾端面距离尺寸公差进行调整,以避免新造车钩尺寸超出厂段修规定的限度(图3)。

产品材质:E级钢(ZG25MnCrNiMo)

图3 13B型钩尾框结构改进示意图

1.2 工艺性分析

1.2.1 工艺方案的确定

1)13B型钩体

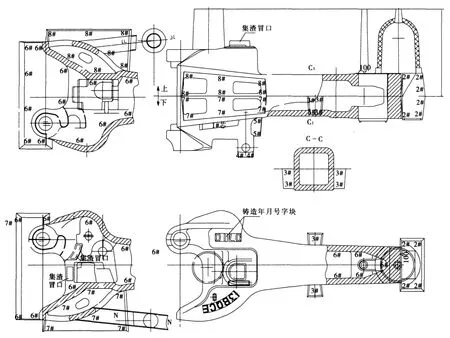

针对13B型钩体的产品结构特点,工艺上采用中间水平分型,1箱2件,分型面处引入浇注系统,浇注系统均采用耐火材料制成。钩体内腔大芯采用整体射芯方式在70 kg射芯机上射制,以确保内腔尺寸精度,满足其与钩舌组装时的各部尺寸、间隙和样板要求。钢水引入部位的7#、8#砂芯(“象鼻芯”)采用水玻璃砂手工打制,号芯采用合脂砂手工打制,均为远红外线窖烘干硬化,以提高其抗高温金属液冲刷的能力,减少砂眼缺陷的发生;其余砂芯均采用树脂砂打制,CO2盒内硬化,砂芯表面喷涂醇基耐火涂料,以提高铸件表面质量并获得较好的溃散性。由于钩体尾部上表面和尾端面需要加工,所以工艺上各留出3 mm加工余量。另外根据铸件结构上的特点,钩体头部设计1个φ120 mm压边明冒口,尾部设计一个保温暗冒口。钩体下箱二个三面交角处加设铆钉外冷铁,下箱“冲击窝”处加设3个内冷铁,以防止缩孔的产生。具体见工艺分析简图(图4)。

2)13B型钩舌

13B型钩舌1箱6件,水平分型,中间引入浇注系统。由于钩舌的特殊结构,无法在铸件上加设顶冒口,所以在每3个钩舌旁边分别加设1个侧暗冒口,外套保温冒口套,同时上面加设1个通气针,这样即起到补缩的作用,又起到排气的作用。金型模样拔模斜度取负拔0°30′。除钩舌号芯为合脂砂手工打制后远红外线窖烘干硬化外,其余砂芯均采用覆膜砂热芯盒壳芯机射制。为满足新的结构要求,我们新订了钩舌鼻部内腔掏空芯的热芯盒壳芯机芯盒,并新订了牵引S面芯盒,坐锁台立面也由原下芯工艺更改为吊胎工艺以保证坐锁台立面的平面度要求。具体见工艺分析简图5。

13B型钩尾框1箱2件,水平分型,中间引入浇注系统(如图6)。头部设置两个保温暗冒口,另外在每个内浇道上均设置了一个保温暗冒口。号芯采用合脂砂手工制芯,上远红外线窖烘干硬化,以减少浇注时的冲砂,其余砂芯均采用聚丙烯酸钠树脂砂制芯,CO2盒内硬化,其中头部大芯采用40 kg射芯机射制,其余砂芯手工打制。新制钩尾框挂耳内档芯盒,并依据其他改动尺寸对相应芯盒进行了调修。

图4 13B型钩体工艺分析示意图

图5 13B型钩舌工艺分析示意图

2 主要设备参数及型、芯砂性能参数的确定

气冲造型是德国BMD、KW、瑞士GF、意大利FA等公司研制和开发的一种造型方法,至今已有20多年的历史,并得到了迅速的发展。用湿型砂气冲造型生产铸钢件是一种经济而有效的生产方式,铁路货车用铸钢件批量大,钢种品种少,易于组织连续生产。湿型砂混制简单,成型后不需要任何处理,下芯后可浇注。它是以压缩空气为动力,瞬间成型。它与普通机器造型相比,由于砂型的湿压强度高,硬度分布均匀,因而,获得铸件的尺寸精确、表面光洁、组织致密、机械性能提高、生产率高、劳动条件改善。气冲造型的硬度分布比一般的高压造型更合理,砂型中靠近模样的部分硬度高,背面的硬度低,砂型的退让性好。另外,它的设备简单,比较灵活,动力价格低廉。

公司现使用的冲击造型线为德国产AMT130.100自动冲击造型生产线,有模板自动更换系统,可连续完成上、下箱造型,生产率高。其分箱、合箱、上下型翻转、刮砂、铣浇口、自动下芯均在同一输送线上完成,合箱后由端头车送到浇注线等待浇注。铸件尺寸精度为:公称尺寸100 mm偏差≤0.7 mm,错箱量<0.5 mm,可生产铸件尺寸最大975× 574×497(mm),最小240×140×100(mm)。造型线主要性能参数见表1。

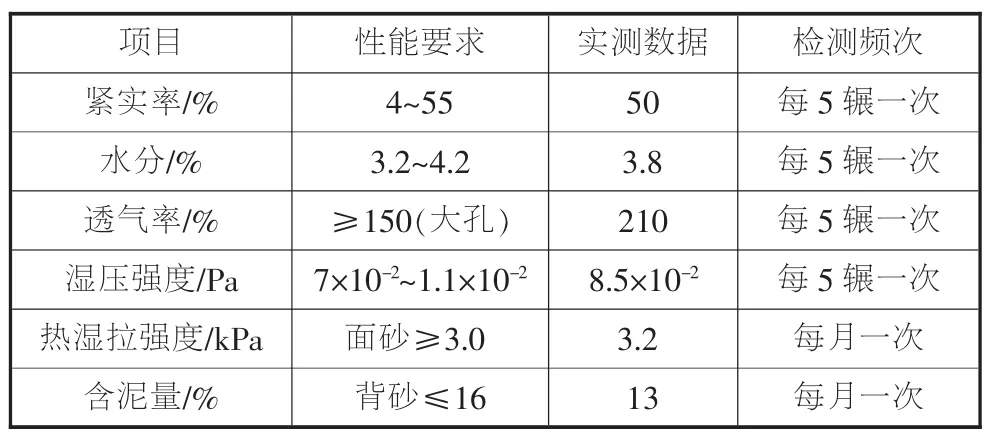

表1 冲击造型线主要性能指标和实测数据表

与之配套使用的混砂机为德国产WM100型逆流转子式混砂机,生产率30 t/h,测温、加水、加料均为自动控制,可保证各组分定量准确。潮模砂的性能指标见表2。

图6 13B型钩尾框工艺分析示意图

表2 潮模砂(面砂和背砂)主要性能指标和实测数据表

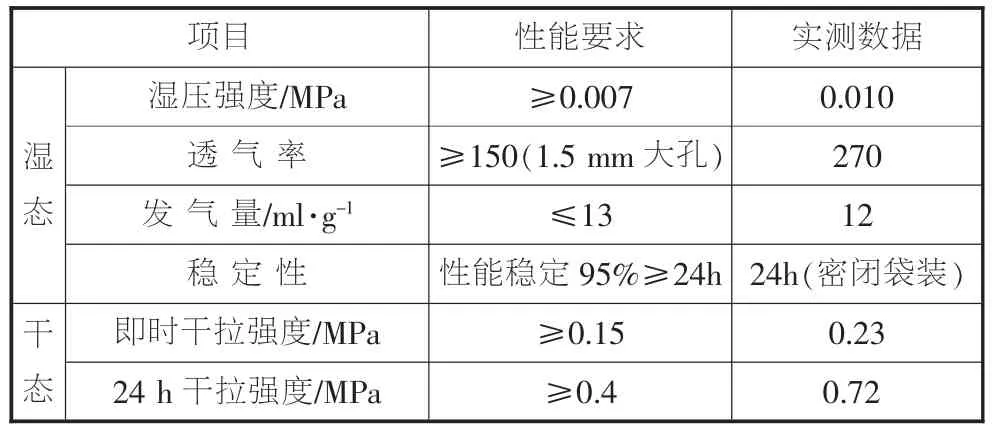

制芯工部采用70 kg射芯机,30型/h,CO2盒内硬化整体芯,砂芯成型好,表面光洁强度高。CO2硬化树脂砂的性能指标见表3。

表3 CO2硬化树脂砂主要性能指标和实测数据表

热处理工部采用天然气窑正火,电阻窑回火。热处理温度控温准确(温度的波动范围±20℃),铸件性能稳定。

3 铸造缺陷及改进措施

3.1 气孔

由于采用潮模砂冲击造型,且内腔大芯子为CO2硬化树脂砂,型腔内发气量相对较大,尤其是钩体尾部取消工艺孔后,砂芯无法通过原有芯头排气,极易在铸件表面产生针气孔,采取措施如下:

1)严格控制潮模砂含水率,调整配比在4.2%以下;

2)严格控制聚丙烯酸钠树脂砂混制前的原砂烘干工序,凡水分未进行充分烘干得不得进行混制;

3)在钩体尾销孔上芯头处新增一处排气针,在钩舌鼻部上芯头处加设排气针,以使砂芯的气体顺利排出型腔;

4)在各产品模板分型面处增加排气道的设置数量;

5)控制型砂系统中的含泥量<14%。

6)由于钩舌鼻部位于整个产品的最高点,因此该部位呛空缺陷严重,为使该部位覆膜砂芯的气体顺利排出型外,要求下芯前将该芯的上芯头处用手电钻钻直径φ6 mm、深180 mm的排气孔;

3.2 钩体尾部工艺孔取消引发的问题及解决方案

我们对问题作了研究,通过工艺改进全部解决。

1)由于钩体尾部工艺孔的取消,尾端面形成了一个非常明显的热节,原有尾部保温暗冒口已不能满足该部位的补缩要求。在经过仔细的理论计算后,结合考虑通过增强补缩能力及改变铸件凝固顺序来尽量减少牵引弧面的变形,一方面将尾部冒口进行了适当的增大,另一方面在尾端面加设了补贴,从而保证了该部的密实度要求,提高了牵引弧面的尺寸精度保障能力。

2)由于尾部工艺孔的取消,原下芯机在砂芯尾部失去了有效的着力点,因此对下芯机进行了改造,新设计了一套夹具,将尾部吊芯改为钩身吊芯,同时在下模样的钩身上新增了金属芯头,在下芯机下完钩体大芯并从由芯头形成的砂型掏空处撤出夹具后,使用砂芯将该掏空堵死,恢复钩体原有形状。

3)原13A钩体大芯芯盒射口开设在钩尾的工艺孔处,该部位位于整个砂芯水平方向的中心部位,射砂过程中芯砂可顺利直达芯盒底部,因此可以最大限度保证砂芯的成型效果。而由于13B型钩体取消了尾部的工艺孔,故该部位的牵引弧面受尾端面热节的影响会出现变形,且该部位为圆弧面,若仍采用原射口方案,不仅在修芯过程中去掉射口的芯砂时会使牵引弧面出现表面粗糙、形状不规则、掉砂等情况,而且由于是人为操作,虽然可采用修芯样板加以控制,修芯后该部位的反变形量仍很难满足工艺要求的精度的,该结构改进的预期效果在实际运行中将会大打折扣。为保证尾部牵引面的尺寸精度,将射口位置及数量进行了优化,在与牵引弧面相连的两个非关键斜平面上分别开设一个射道,并在钩颈处引入一条射道,更改后不仅可以满足砂芯的成型需要,而且由于牵引弧面的反变形量是靠工装上的活块带出,因此杜绝了人的操作带来的质量波动,为达到产品改进的目的提供了可靠的保障。

3.3 砂眼

由于采用潮模砂工艺,而且潮模砂生产的铸件砂眼倾向较为严重,所以控制铸件砂眼的产生尤为重要。生产过程中采取的措施如下:

1)钩体下牵引台是钩体中最为关键部位,但由于此处结构上的特殊性,下牵引台上表面砂眼集中。采取的措施是在该部位的上平面加设集渣冒口,使砂眼上移,然后通过一清工序气刨弧掉。

2)型砂配比采用新型复合膨润土,同时加入定量的MD粉,控制其它辅助材料为标准范围的下限,提高潮模砂(型砂)表面强度、湿压强度及韧性。

3)采用耐火浇注系统,减少钢水浇注过程中的冲砂倾向。

4)加强造型工序下芯后的溜风控制,严格保证型腔尽量无浮砂。

5)控制合箱及浇注时间,防止型砂表面风化及砂芯因在型腔内过久吸潮而导致强度降低。

3.4 粘砂

为解决铸件存在的粘砂缺陷,主要采取以下措施进行改进、控制:

1)新引进一台双钩抛丸机,增强设备保障能力。

2)延长抛丸抛打时间及控制每钩抛打数量,提高抛丸质量。

3)控制浇注温度在1 560℃~1 580℃。

4)严格控制膨润土加入量。

3.5 裂纹

1)铸件打箱时间由原来3 h增加到4 h。

2)在不影响组装及及装车情况下,与设计中心商讨适当增大部分圆角尺寸。

3)钩体钩身内腔交角处加设防裂铸筋。

4)对部分易出现裂纹缺陷的关键部位采取预培特种砂的方案,减少裂纹发生的缺陷。

5)严格控制铸件缺陷焊补时焊补工艺的执行情况。

4 产品的鉴定

通过划线、解剖及所有样板检查,试制的钩体、钩尾框各部尺寸符合产品图纸要求;计量检测结果表明:化学成分、力学性能、表面硬度、密实度等性能符合技术条件要求;组装后车钩的型式尺寸、三态作用性能、防跳性能及互换性均符合产品图样和技术条件的要求;经铁道部产品质量监督检验中心车辆检验站试验,13B型车钩钩体、13B型钩尾框的强度符合技术条件的要求。

5 结论

通过不断的工艺改进措施,和对工装的进一步调修,13B型车钩钩体、13B型钩尾框已批量生产,经装车试用,情况良好,达到了产品改进的预期目的。

[1]王文清.李魁盛.铸造工艺学[M].北京:机械工业出版社,2009.

[2]安阁英.铸件形成理论[M].北京:机械工业出版社,1989.

[3]李远才.造型材料[M].北京:机械工业出版社,2009.

The Technical Practice of 13B Coupler Produced by Green Sand Air Impact Molding Process

ZHANG Dai-he

(Qiqihar Railway Rolling Stock Co.,Ltd Yilian Company,Qiqihar Heilongjiang 161002,China)

The paper simply introduces the technical practice of 13B coupler produced using green sand air impact molding process and the process scheme,elaborates how to prevent and solve the cast defect such as air-hole,shrinking-hole,sand-hole burnt sand and so on.It has high practical applicability.

13B coupler,coupler tail frame,manufacture process,defect,measure

TG242

A

1674-6694(2010)04-0014-05

2010-07-06

张代河(1971-),男,工程师,主要从事铸造工艺研究。