金属型重力铸造铝合金缸盖关键部位二次枝晶间距研究

项大伟,张炳荣,田身军,徐帅

(奇瑞汽车股份有限公司发动机工程研究院,安徽芜湖241009)

·应用研究·

金属型重力铸造铝合金缸盖关键部位二次枝晶间距研究

项大伟,张炳荣,田身军,徐帅

(奇瑞汽车股份有限公司发动机工程研究院,安徽芜湖241009)

文章重点分析了同一生产条件下同一发动机缸盖的不同关键位置的二次枝晶间距值,其结果表明,缸盖的金属型铸造工艺是符合发动机性能设计要求的,探讨了二次枝晶间距与铸造工艺、产品性能设计要求之间的关系。分析了整个缸盖毛坯铸件的凝固顺序,从而推断铸造工艺的合理性。

铝合金缸盖;关键位置;二次枝晶间距

二次枝晶间距是指铝合金金相组织中二次枝晶臂之间的距离。基于样件的合金化学成分、凝固速率对二次枝晶间距影响的研究,以及二次枝晶间距与铸件的机械性能的定量关系等已经有了很多研究成果,普遍的结论是二次枝晶间距主要取决于铸件的凝固速率,同时也受合金化学成分等因素的影响;二次枝晶间距值越小试样的机械性能就越好。

缸盖是发动机工作的核心部件之一,而燃烧室鼻梁区、气门鼻梁区等位置又是缸盖承受高温、高压的关键部位,这些位置的失效直接导致发动机寿命的终结;由于这些位置结构较复杂,形状不规则,对其直接本体取样存在较大困难,因此,对缸盖关键位置的二次枝晶间距进行研究具有很大的实际意义。

本文重点研究了同一生产条件下同种发动机缸盖的不同关键位置的二次枝晶间距值,探讨通过检测铸件局部二次枝晶间距的方法,来判断铸造工艺是否使得铸件实现顺序凝固,并能够衡量铸件的局部(难以直接检测的位置)机械性能是否满足产品的性能设计要求。

1 试验方法

1.1 选取的缸盖类型、合金种类及基本的铸造工艺

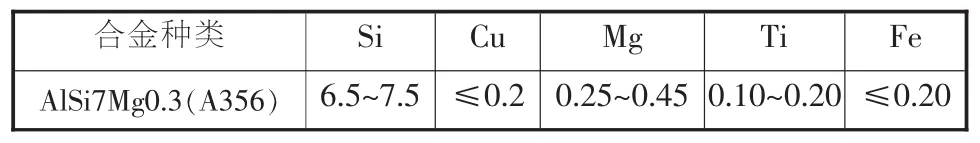

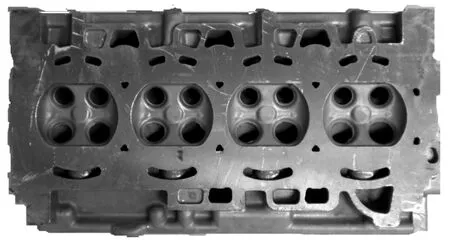

Ⅰ缸盖用于我公司批量生产的1.6L/2.0L汽油发动机,如图1所示。缸盖毛坯采用金属型重力铸造工艺,材料选用铝合金AlSi7Mg0.3(A356),其化学成分如表1所示。缸盖采用半永久模金属型重力铸造工艺。

表1 Ⅰ缸盖使用的铝合金化学成分(质量分数,%)

为了数据的可靠性和真实性,此项研究工作的试验来源于使用同一铸造工艺,同一种合金材料,同一生产过程中连续浇注的Ⅰ缸盖毛坯。我们仅对Ⅰ缸盖不同取样位置的二次枝晶间距进行研究。

图1 Ⅰ缸盖毛坯

1.2 取样位置

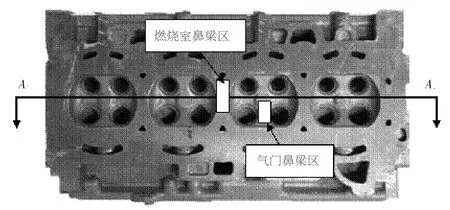

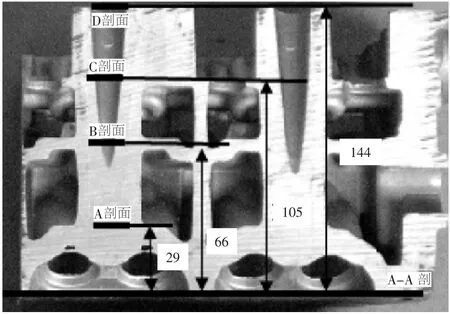

燃烧室处的取样是参照大多数产品技术标准中所规定的位置进行取样的,一般取燃烧室鼻梁区和气门鼻梁区位置,见图2所示;为了研究缸盖不同位置的凝固顺序,火花塞取样位置如图3所示。

燃烧室位置具体的取样要求:从铸件毛坯表面取深度约5 mm处进行测量;火花塞位置具体取样要求:解剖面取样,从加工面取深度1 mm~2 mm处进行测量。

图2 燃烧室取样位置

图3 火花塞孔处取样位置

1.3 二次枝晶间距的测量方法

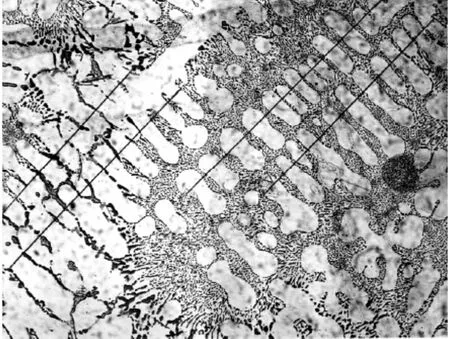

试样用常规的金相试样制备方法研磨和抛光。利用枝晶法计算二次枝晶间距,如图4所示,即取一组树枝晶,测量其总长度,总长度除以含有的树枝晶个数,再考虑光学显微镜的放大倍数因素。对于每个试样拍两组照片(×100),对于同一试样取10次测量结果取其平均值。

图4 二次枝晶间距测量

2. 结果和讨论

2.1 结果

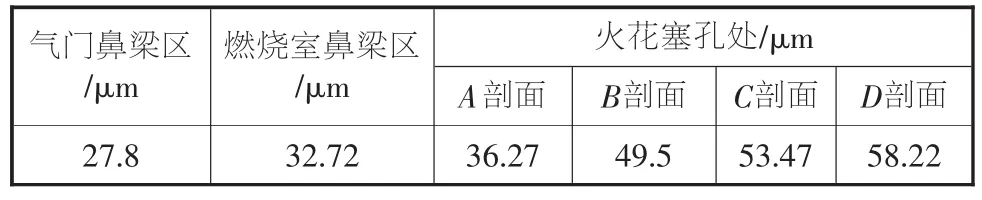

选取在生产线上正常批量生产的Ⅰ缸盖5只(连续生产),按着上述的取样位置进行解剖取样,然后分别检测每块试样的SDAS,相同位置的检测结果取平均值,检测结果见表3。

表3 I缸盖5件关键位置二次枝晶间距平均值

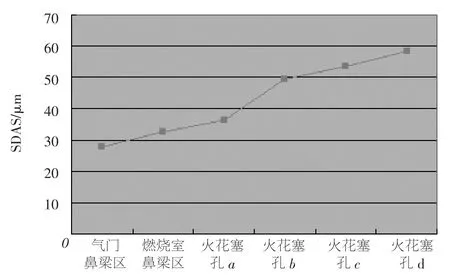

根据检测结果对不同位置二次枝晶间距的变化趋势进行了分析(见图5),图中显示从燃烧室到缸盖顶部二次枝晶间距的变化情况,气门鼻梁区→燃烧室鼻梁区→火花塞孔处(A→B→C→D剖面)二次枝晶间距是逐渐增大的。

图5 重力铸造铝合金I缸盖关键位置二次枝晶间距变化曲线

2.2 讨论

2.2.1 铸造工艺

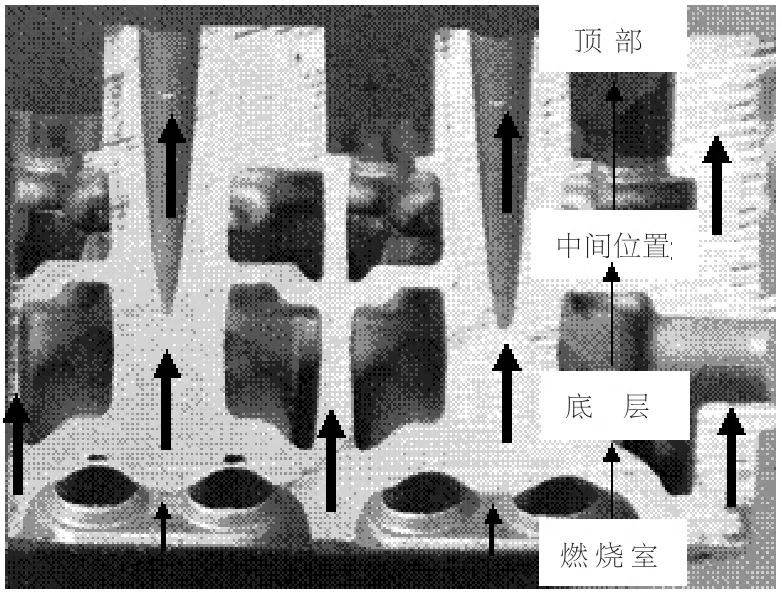

Ⅰ型缸盖采用的是单边顶注式浇注系统,燃烧室面朝下,在缸盖顶部开设冒口,见图6。模具由底模、两侧模和前后两端模组成,底模和四个燃烧室镶块都设置有单独的水路进行冷却。

图6 Ⅰ缸盖金属型铸造浇注系统

充型时,铝液从底部到顶部逐层充型,最终填满冒口。由于底模和燃烧室镶块都设置了水冷,对到达这些位置的铝液降温效果是非常明显的。而冒口由于其较强的蓄热能力,使得冒口附近缸盖顶部的铝液冷却较慢。由此分析,这样缸盖的凝固过程是燃烧室→底层→中间位置→顶部,如图7,基本上实现了从下到上的顺序凝固,致使气门间→燃烧层中心→火花塞孔处(A→B→C→D剖面)二次枝晶间距是逐渐增大的,Furer-Wunderlin模型也证实了这一点。

图7 I缸盖铝液充填、凝固顺序

Furer和Wunderlin创造了Furer-Wunderlin模型[6],认为较小的二次枝晶不断的熔化,较粗的二次枝晶直径不断增加,基于这种模型得出了二次枝晶间距与局部凝固时间的定量关系:

式中:λ——二次枝晶间距,μm;

tf——局部凝固时间,s;

A——为粗化系数。

式中:τ——Gibbs-Thompson系数;

DL——液相中的溶质扩散系数;

CL——液相浓度,mol/L;

CO——是合金液的原始浓度,mol/L;

mL——是液相线斜率;

k——平衡分配系数。

上式中二次枝晶间距和局部凝固时间的定量关系,显示两者的关系是成正比的,即局部凝固所需时间越长(凝固速率小),二次枝晶间距越大。

凝固速率是较难直接测量的一个数据,我们可以直接通过检测局部位置的二次枝晶间距的大小来反推铸件某位置的凝固速率大小(V=1/tf=166.375A/λ3)。更进一步,可以通过二次枝晶间距来衡量铸件凝固顺序是否合理,判断铸造工艺设计是否合理。

2.2.2 机械性能

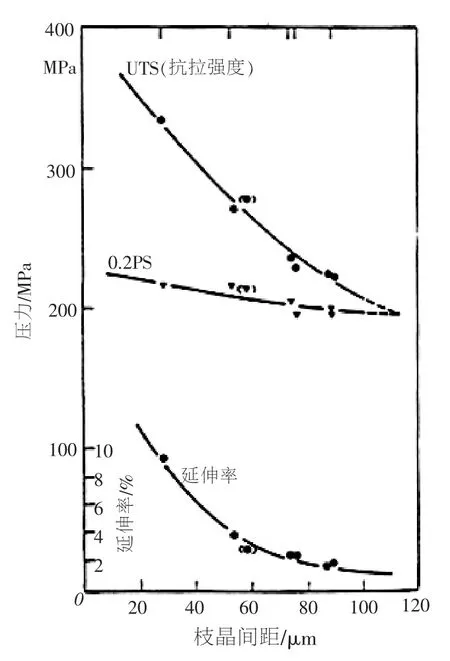

铝合金单铸试棒的二次枝晶间距(DAS)越小,其机械性能就越好,这已经被很多试验数据证实。Flemings等的研究结果典型地反映了这种关系[7],即铝合金的机械性能随着二次枝晶间距的增大而明显降低,见图8。

图8 二次枝晶间距对AlSi7Mg合金机械性能的影响

燃烧室是发动机缸盖最为关键核心的位置,需要承受高温和高的爆发压力,随着发动机技术的不断更新发展,缸内直喷(DGI)和涡轮增压(TCI)等技术的应用,对缸盖燃烧室位置的要求会越来越高。因此对材料的(高温)机械性能要求也越来越高,尤其是气门鼻梁区和燃烧室鼻梁区位置。另外,接近燃烧室的火花塞安装孔A→D剖面位置对机械性能的要求要比气门鼻梁区和燃烧室鼻梁区位置低,即气门鼻梁区→燃烧室鼻梁区→火花塞孔处(A→B→C→D剖面)对应处材料的机械性能要求是从高到低的。因此,根据Flemings等人的研究结果,气门鼻梁区→燃烧室鼻梁区→火花塞孔处(A→B→C→D剖面)这些位置的二次枝晶间距是应该逐渐增大的,这与实际的检测结果一致(见图5),这说明可以通过限定二次枝晶间距的大小来衡量铝合金铸件局部位置是否满足设计性能的要求。

综上所述,由于铸件的结构问题,无法直接检测铸件局部位置的机械性能,但是可以用二次枝晶间距作为一种判定依据,来判断铸件是否能满足机械性能设计的要求。

3 结论

通过对金属型重力铸造铝合金缸盖关键位置二次枝晶间距的研究,得出了以下结论,对铸件的铸造工艺设计和验收标准有着实际的指导意义:

1)对于测量二次枝晶间距值的试样选取位置不同,对应的凝固速率不同,二次枝晶间距值也就不同,对于缸盖铸件,沿着燃烧室凸台向上,即从燃烧室面到顶部的SDAS值是逐渐增大的;

2)铸件局部的凝固速率是很难测量的,但可以用二次枝晶间距来反推铸件局部的凝固速率,从而判断铸造工艺的合理性,并为工艺调整实现铸件顺序凝固提供依据;

3)对于不能对本体进行取样来检测铸件局部机械性能的,可以用二次枝晶间距来衡量铸件的机械性能,从而作为一种判定方法验证铸造工艺能否满足铸件的性能设计要求。

[1]张炳荣,王斯勇,王一民.重力铸造铝合金发动机缸盖的二次枝晶间距研究[J].铸造技术,2008,29(11):1546-1549.

[2]张炳荣,田身军,王宏远.二次枝晶间距和热处理工艺对铝合金发动机缸盖机械性能的综合影响[J].铸造技术,2009,30(10):1367-1375.

[3]MI Guo-fa,LIU Xiang-yu,ZHU Zhao-jun.Effects of chill casting processes on secondary den-drite arm spacing and densification of Al-Si-Mg alloy[J].Science Press,Trans.NonferrousMet. Soc.China 2007(17):1012-1017.

[4]Hongjun Ni,Baode Sun,Haiyan Jiang,etc.Ef-fect of JDN-I flux on DAS of A365 alloy at different cooling rate[J].Materials Science and Engineering,2003,A348:1-5.

[5]Marcin Kalka,Janusz Adamiec.Complex pro-cedure for the quantitative description of an Al-Si cast alloy microstructure.Materials Characterization,2006,56:373-378.

[6]李晨希,郭太明,李荣德.二次枝晶臂间距的研究[J].铸造,2004,53(12):1011-1014.

[7]Bingrong Zhang,Maurizio Garro,Angelo Giglio.Effect of Dendrite Arm Spacing on Mechanical Properties of Aluminum Alloy Cylinder Heads and Engine Blocks[J].SAE international,2004(2):101-110.

[8]Zhang B,Garro M.an,Tagliano C.Dendrite arm spacing in aluminum alloy cylinder heads pro-duced by gravity semi-permanent mold[J].Published by Metallurgical Science and Technology,2003,21(1):3-9.

Research on the Secondary Dendrite Arm Spacing of Key Parts in SPM Cast Aluminum Alloy Cylinder Heads

XIANG Da-wei,ZHANG Bing-rong,TIAN Shen-jun,XU Shuai

(Chery Automobile Co.,Ltd,Engine Engineering Research Institute,Wuhu,Anhui 241009,China)

This work focused on analyzing the secondary dendrite arm spacing of different key positions in one cylinder head under the same normal production process.The result shows that the semi-permanent gravity cast process of cylinder heads met the requirement of the product design.The relationship among the secondary dendrite arm spacing,foundry technology and the product design were discussed.Based on the studying of the solidification sequence in the whole cylinder head casting,the foundry technology and processes were reasonable.

aluminum alloy cylinder heads,key position,secondary dendrite arm spacing

TG146.2+1

A

1674-6694(2010)04-0035-04

2010-07-06

项大伟(1982-),男,本科,研究方向:材料加工工程。