中频感应电炉熔炼铸态铁素体球墨铸铁工艺

陈晓光

(秦皇岛秦冶重工有限公司,河北秦皇岛066004)

·铸造工艺·

中频感应电炉熔炼铸态铁素体球墨铸铁工艺

陈晓光

(秦皇岛秦冶重工有限公司,河北秦皇岛066004)

阐述了中频感应电炉熔炼铸态铁素体球铁的生产工艺,通过对原材料的选择和化学成分的控制,可以生产铸态铁素体球墨铸铁,可获得较好的球化级别,而且生产工艺稳定、可靠,质量高、成本低,力学性能达到和超过国家标准。

中频感应电炉;铸态;铁素体球墨铸铁

近些年来,我国球铁产量增长很快,球墨铸铁件所占的比例愈来愈大。特别是铁素体球墨铸铁具有良好的塑性和韧性,性能接近甚至超过铸钢,而成本又低,因此更受欢迎。有些工厂多采用将铸态球墨铸铁经过退火处理的工艺生产铁素体球墨铸铁,这使得生产工艺复杂,生产周期加长,成本增加。我们使用3 t中频感应电炉,结合生产实际制定出稳定可行的生产工艺,不用进行热处理直接生产出合格的高韧性铸态铁素体球墨铸铁,力学性能已经达到或超过了国家标准。

1 中频感应电炉的熔炼特点

冲天炉生产球墨铸铁件,虽然生产成本低,但由于铁水温度低,化学成分不稳定,铸件质量不易控制,而且,工作环境差,能源消耗大,污染严重。随着工业技术的不断发展,对球墨铸铁质量提出更高的要求,对于环境的保护也越来越重视。高温、低硫、洁净,且化学成分准确,干扰元素又少的原铁水是生产优质球墨铸铁的保障,足够高的熔炼温度和必要的出炉温度十分重要,可以说中频感应电炉非常适合生产优质球墨铸铁。与冲天炉相比,中频感应电炉熔炼有以下特点:

1)无接触加热,通过电磁感应产生涡流,靠电阻热来实现,熔炼过程中不会有增碳和增硫现象,感应炉熔炼合金元素烧损少,化学成分均匀、准确,铁水温度高且容易控制。

2)由于电磁搅拌作用,铁液的含气量、含氧量较低,铁液比较纯净,非金属夹杂物容易上浮。但是过分强烈的电磁搅拌使铁水冲刷炉衬,影响炉衬寿命,也很难使渣子覆盖在铁水表面,增加大气对铁水的污染。

3)电能消耗大,增加铸件成本,不连续生产。

4)中频无芯感应电炉能够直接熔化固体炉料,而且开炉及停炉比较简单方便,因此得到了普遍应用。

2 原材料的选择

原材料直接影响球墨铸铁的质量和生产过程的稳定性。由于中频感应电炉冶金性能差,所以原材料必须干净、少锈、无油、无杂质,而且化学成分明确。回炉料也必须经过抛丸处理去除表面型砂、渣子等。此外严把原材料、辅助材料进厂质量关,严格控制材料各种元素的含量。

2.1 生铁

选择生铁首先要根据球铁的基体要求及回炉料用量来确定生铁的牌号。其次,根据韧性要求和热处理与否限定锰量。还要限制干扰元素的总含量。为了生产出合格的高韧性铸态铁素体球墨铸铁,我们选用优质铸造生铁Q10或Q12;。

2.2 废钢

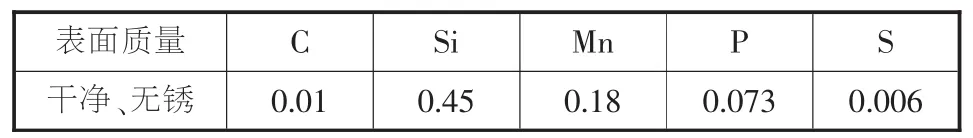

在铁液中加入废钢,不仅可以调整化学成分,而且提高抗拉强度,因此,废钢使用普通碳素废钢或优质碳素废钢比较理想,合金废钢以及含有干扰元素的废钢不能使用。我们选用的优质碳素废钢化学成分稳定(如表1所示),而且表面干净、无锈、无杂质。

表1 废钢的化学成分(质量分数,%)

2.3 增碳剂

理论上,石墨质材料(如电极石墨、天然石墨、天然类石墨)和碳质材料(如焦炭、石油焦、煅烧焦、煅烧石油值)均可作为增碳剂。实际使用中,选哪种增碳剂需视球铁牌号、熔炼方法和增碳剂的品质而定,必须选择合适的增碳剂。由于不同的增碳剂会影响铁液的含氮量,微量的氮能提高力学性能,但过量则容易产生气孔缺陷。因此,选用石墨电极碎块作为增碳剂,其成分要求如表2所示。

表2 增碳剂的性能指标(质量分数,%)

增碳剂的加入方法采用随原材料一起加入和铁液熔化后1 400℃以上时加入相结合的方法。通过长期计算与化学分析相对比可知,增碳剂的吸收率可达85%~90%。铁液增碳后,存在大量弥散分布的非均质结晶核心,石墨晶核显著增多,促进石墨形成。同时降低铁液的过冷度,白口倾向得到改善。

2.4 硅铁

为了调整化学成分,减少铁液含氧量,选择优质75硅铁。

3 化学成分的选择

金相组织决定了球墨铸铁的性能,而化学成分的变化可以改变金相组织。因此,选择合理的化学成分是获得铸态铁素体球墨铸铁根本。

3.1 碳当量的选择

在球墨铸铁中起主要作用的是碳、硅两种元素。而碳、硅都是强烈地促进石墨化的元素,可用碳当量(CE)来说明他们对球墨铸铁金相组织和力学性能的影响。提高碳当量可增加石墨球数,改善铁水流动性,减少缩孔体积和白口倾向,提高塑性和韧性,获得健全的铸件。但碳当量过高,易出现石墨漂浮导致性能下降,因此,碳当量应在4.5%~4.8%之间。

3.2 碳

碳是影响球铁机械性能和铸造性能很大的元素,是促进石墨化的元素。含碳量高,则析出的石墨球数量多,球径尺寸小,圆整度好,减少缩孔、缩松倾向,减少甚至消除渗碳体,降低抗拉强度和硬度,提高塑性和韧性。碳的质量分数为3.5%~3.8%时获得铸态铁素体球铁。

3.3 硅

硅也是影响球铁机械性能和铸造性能很大的元素,也是强烈促进石墨化的元素。随着硅量的增加,不仅白口倾向减少,铁素体增加,而且能够细化石墨,提高石墨球的圆整度。但是,硅量过高,会提高韧性—脆性转变温度,使铸件发脆,有害作用更为明显。因此含硅量应为ω(Si)=2.4%~2.8%,原铁水的硅的质量分数为:1.6%~1.8%。

3.4 锰

锰是阻碍石墨化并稳定碳化物的元素,具有增加和细化基体中珠光体的作用。但易形成晶间偏析,形成碳化物呈网状分布在共晶团边界上,降低球墨铸铁的塑性和韧性,所以在生产铸态铁素体球墨铸铁时,必须严格控制锰的含量。而锰还有脱硫、脱氧、稳定球化的作用。因此,应控制在0.5%以下。

3.5 磷

磷是有害元素,极易偏析,硬而脆呈多角状分布的磷共晶恶化球墨铸铁的力学性能,显著降低塑性和韧性,所以应严格控制。磷一般不得超过0.07%;

3.6 硫

硫是反石墨化元素,属于有害杂质。硫与稀土、镁、锰、铁的亲和力都很强,形成硫化物,消耗球化剂,并且产生夹渣等缺陷。对石墨的球化和韧性影响较大,硫低球化良好且稳定。当然硫也不宜太低,部分MgS、CaS可以起到石墨晶核的作用,有助于石墨球化。因此,将硫控制在0.03%以下。

4 球化剂的选择

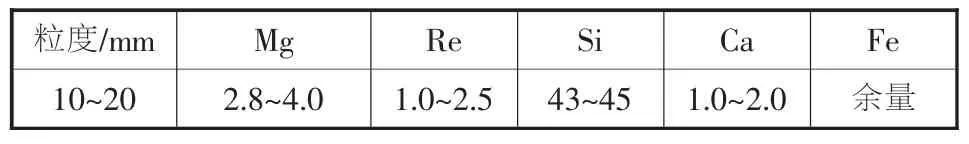

中频感应电炉熔炼球墨铸铁,球化剂的作用主要是球化,脱硫、脱氧的作用很小。因此在保证石墨球化的前提下,尽量减少球化剂的用量,控制球化剂的残留量,减少游离渗碳体,降低白口倾向,选用了含镁和稀土较少的稀土镁球化剂。其化学成分见表3,加入量为1.4%,稀土残余量为:0.02%~0.04%;镁残余量为:0.03%~0.06%。球化处理采用冲入法,球化处理温度大于1 450℃。

表3 球化剂的性能指标(质量分数,%)

5 孕育剂的选择

孕育处理是球墨铸铁生产必不可少的重要环节,不仅能细化石墨,增加石墨数量,提高石墨圆整度,改善球化率,还具有脱氢、脱氧、脱硫和消除白口等作用,改善力学性能。因此,选择了硅-钡类复合孕育剂。加入量为:0.5%~0.8%。

6 浇注温度

为了减少皮下气孔等缺陷,根据铸件结构,浇注温度必须大于1 350℃。

7 力学性能和金相组织

每次生产时,浇注标准Y试块。加工标准试样,测量其抗拉强度σb和伸长率δ,进行化学分析与金相检查。从几年来的检测数据中,取181组测量数据进行统计,抗拉强度σb在451 MPa~590 MPa,伸长率δ为10%~25%,已经达到和超过国家标准,特别是伸长率最高达到25%。其结果见表4。各元素的含量都在控制范围以内,石墨级别为1~2级,石墨大小为5~6级,铁素体含量大于60%。

表4 铸态铁素体球墨铸铁抗拉强度σb及伸长率δ

8 总结

综上所述,使用中频感应电炉熔炼,在控制好各元素含量的前题下,加强过程控制,完全可以生产铸态铁素体球墨铸铁,而且生产工艺稳定、可靠,质量高、成本低,达到和超过国家标准,创造了较好的经济效益和社会效益。

[1]陆文华.铸铁及其熔炼[M].北京:机械工业出版社,1981.

[2]周建辉.中频感应电炉熔炼合成铸铁[J].铸造设备研究,2005(03):38-39.

[3]中国机械工程学会铸造专业委员会.铸造手册(第一卷)[M].北京:机械工业出版社,2003.

[4]沈定钊.铸铁冶金[M].北京:冶金工业出版社,1995.

The Cast Ferrite Ductile Iron Produced by Medium-frequency Induction Furnace

CHEN Xiao-guang

(Qinhuangdao Metallurgical Machinery Co.,Ltd,Qinhuangdao Hebei 066004,China)

This paper reviews the medium-frequency induction furnace melting production process of cast ferrite ductile iron. Through the choice of raw materials and chemical composition control,ferrite ductile iron in cast can be produced with better nodularization grade and high mechanical properties which are equal or larger than the national standard.

medium frequency induction furnace,cast,ferrite ductile iron

TG255

A

1674-6694(2010)04-0024-03

2010-06-05

陈晓光(1965-),男,工程师,主要从事企业管理及铸造技术工作。