铝合金厚板残余应力测试方法有效性分析

龚 海,吴运新,廖 凯

(中南大学机电工程学院,长沙410083)

铝合金厚板残余应力测试方法有效性分析

龚 海,吴运新,廖 凯

(中南大学机电工程学院,长沙410083)

通过分析试件应力分布的均匀性,对裂纹柔度法和层削法测试结果的有效性进行了评价。结果表明:深层应力测试方法能有效描述应力分布均匀的试件内应力的真实分布;对于应力分布均匀性差的试件,测试结果反映的是综合应力,不能有效描述内应力的真实分布,内应力分布的准确描述需要结合有限元仿真、表面测试和深层应力测试进行综合评价。

残余应力;铝合金;裂纹柔度法;层削法;X射线衍射;有限元法

Abstract:The validity of both crack compliance method and layer removal method measurement results was evaluated by analyzing the stress distribution uniformity of the test coupons.The results show that the two methods can describe the real stress distribution effectively for test coupon with mean stress distribution;while for test coupon with unmean stress distribution,the measurement results are synthetic stresses,and can not describe a real stress distribution.In order to describe the real residual stress distribution of test coupon accurately,it is necessary to combine the use of FEM,surface stress measurement and deep floor stress measurement,and to give an integrate evaluation.

Key words:residual stress;aluminum alloy;crack compliance method;layer removal method;X-ray diffraction;finite element method

提高航空结构件残余应力的测试精度,意味着可提高其安全可靠性,减轻质量及降低成本[1]。到目前为止,厚板内部残余应力的测量和评估还没有一个成熟、有效的方法。中子衍射法作为无损检测技术能够相对有效地检测厚板内应力,但目前国内尚不具备相应的实验条件,因此对于材料内部宏观残余应力的检测,通常采用有损的力学测量方法,其中最常用的方法是层削法和裂纹柔度法[1-3]。

PRIME等[2]最先采用裂纹柔度法对美国铝业公司生产的7050-T74轧制板进行了残余应力测试,获得了不同状态的铝厚板内部残余应力分布,之后王秋成、王树宏等[1,3]分别采用裂纹柔度法和层削法对铝厚板内部残余应力分布进行了测试。然而,上述研究仅仅将方法应用于铝厚板的残余应力测试,对于测试结果的有效性及测试方法的适用性没有进行深入的分析。本工作在实验研究的基础上,采用有限元法对淬火铝厚板内应力场的分布状况进行了分析,深入探讨了应力分布均匀性对测试结果有效性的影响。

1 实验

1.1 测试方法原理

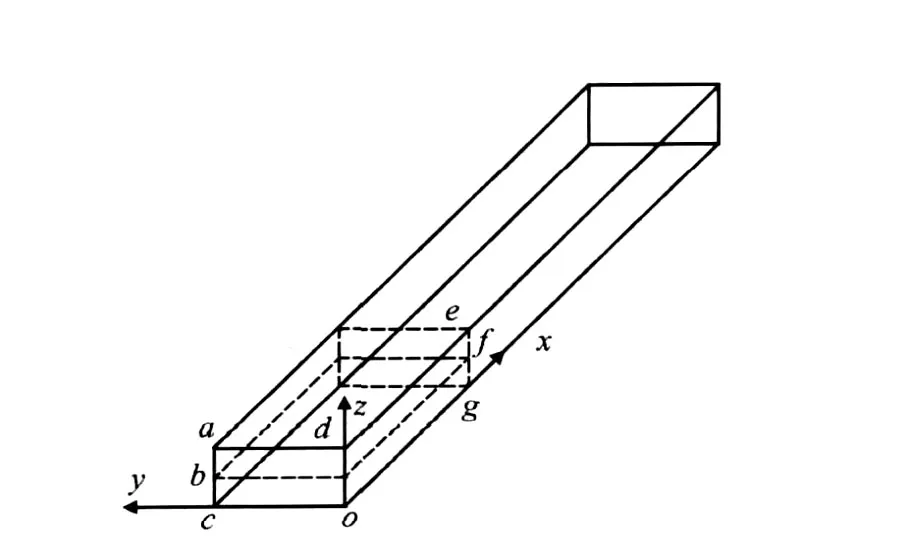

裂纹柔度法和层削法均假设板为均匀连续材料,残余应力沿板的长度、宽度方向的分布基本不变,只沿厚度方向(z)存在较大的应力梯度。

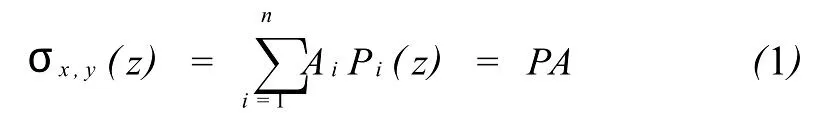

裂纹柔度法的测定原理是在被测物体表面引入一条深度逐渐增加的裂纹来释放残余应力,通过测定工件表面特定点的应变随裂纹深度的变化来计算残余应力[2],如图1所示。方法中进一步假设,工件内部应力梯度可以用多项式连续函数描述为

式中:Ai为待定系数;Pi(z)为插值函数,Pi(z)的选择必须满足板内残余应力的力和力矩自平衡条件,本工作中采用2~9阶Legendre级数。为了确定待定系数Ai,首先要计算图1中所示应变片位置上的应变随裂纹深度aj变化的响应值Cij(称为柔度函数)。根据叠加原理,该应变可以表示为

图1 裂纹柔度法的应变测量Fig.1 Strain measurement of crack compliance method

在计算Ai时,为了减少计算误差,根据柔度函数计算得到的应变值与实验得到的m次应变读数,采用最小二乘法拟合,得到

通过求解上述的n+1个方程,可以得到方程(1)的系数Ai,即

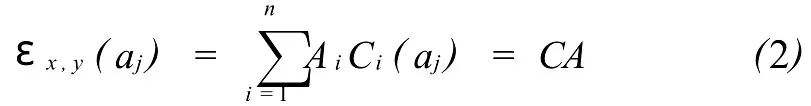

层削法测试原理如图2所示,假设试件处于内应力平衡的初始状态,当图中标识为A的部分被剥除后,引起试件剩余部分B的应力重新分布而产生变形,通过测定试件底部应变的大小,即可计算出残余应力的分布,其常用公式为[4]

式中:ε为测量得到的试件下表面应变对深度a的函数ε(a)。将逐层铣削中获得的ε-a数据拟合成函数关系ε(a)或ε(z),代入式(5)中,就能求得应力σx,y(z)。

1.2 实验条件

研究对象为国产7075铝合金轧制板,厚板尺寸为1200mm×220mm×50mm,固溶处理后,分别采用浸没淬火和喷淋淬火,淬火温度为475℃,淬火介质为室温自来水。浸没淬火采用直接将铝板投入水池的方法;喷淋淬火采取铝板侧立放置,从两边喷水的方法,在水池两侧壁各安置一组喷嘴,每组上下各一排,每排9个呈对称分布,喷水压力为 0.34MPa,水流量为136L/min,喷射面形状为圆锥形。

采用裂纹柔度法和层削法分别对两种淬火板进行内部残余应力测试,试样从淬火板的长度和宽度中间部位截取,裂纹柔度法和层削法试件尺寸分别为120mm×120mm×50mm和 160mm×160mm× 50mm。层削法实验在L EADWELL V-60A数控加工中心进行,适当调整铣削参数以减小加工应力:铣刀转速1000r/min,进给速度50mm/min,每剥除2mm后记录一次应变数据,每层分两刀进行,第一刀剥除1.5mm,第二刀剥除0.5mm。裂纹柔度法实验采用DK77线切割机来引入裂纹,钼丝直径φ0.18mm,加工后切缝尺寸约为0.5mm,进给速度1mm/min,切割深度每增加1mm记录一次应变数据。选用BX120-5AA应变片,其栅长×栅宽尺寸为5mm×3mm,用 YE2533静态应变仪记录数据。

图2 层削法原理图Fig.2 Principal diagram of layer removal method

1.3 测试结果

测试结果如图3所示,图3(a),(b)分别对应浸没淬火板和喷淋淬火板。可以看出,淬火应力沿板厚度方向呈外压内拉的拱形分布。对比图3(a),(b)可以看出,由于淬火冷却速率的差异,两种淬火板内的应力存在较大的差异,浸没淬火板内应力明显大于喷淋淬火板。

对于同种淬火板,总体上两种测试结果一致,显示了相同的应力分布规律,但在板厚度的表层和心部存在不同程度的差异:对于浸没淬火板,层削法计算结果为表层-216MPa,心部143MPa,明显高于裂纹柔度法的表层-130MPa,心部90MPa;而喷淋淬火板,两种测试结果一致性较好,最大差异出现在厚板表层,层削法和裂纹柔度法结果分别为-77,-52MPa。

图3 淬火铝厚板内部轧向残余应力 (a)浸没淬火板;(b)喷淋淬火板Fig.3 Rolling direction residual stresses in quenched plates (a)immerging quenched plate;(b)spraying quenched plate

2 有效性分析

2.1 有限元仿真

运用有限元软件MSC.Marc,对铝厚板淬火过程进行数值仿真,模拟实验中两种不同的淬火方式:浸没淬火和喷淋淬火,通过热力准耦合计算淬火残余应力。模型中假设试样为连续均匀、各向同性固体材料,初始温度均匀且无内应力场,淬火过程为热应力分析,材料的弹性模量取E=71.7GPa,泊松比取μ=0.33,其他热物理参数和力学性能参数(如比热、热膨胀系数和表面换热系数等)均随温度变化[5,6],通过实测计算得到。

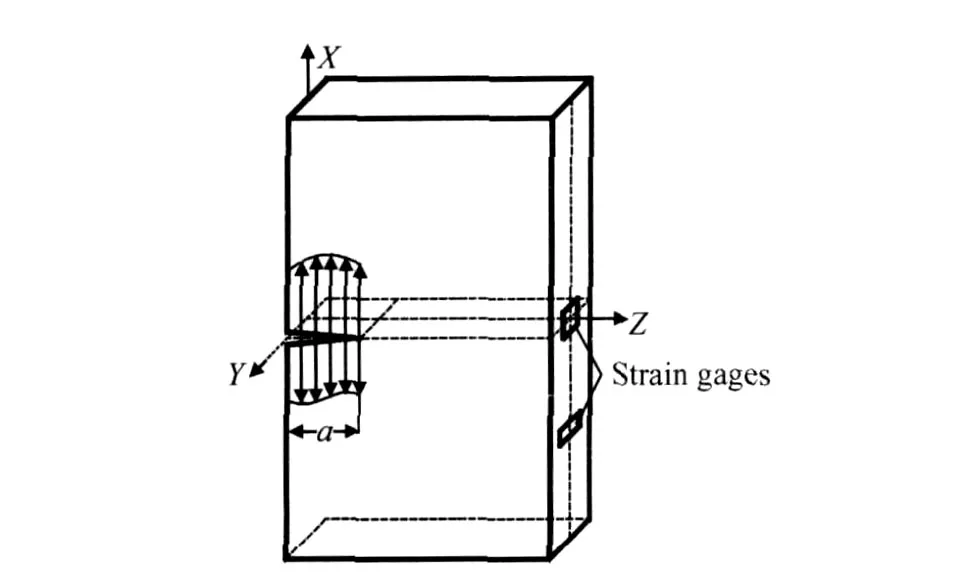

考虑到厚板具有几何对称性和边界条件对称性,模型取实际板尺寸的 1/8(即 600mm×110mm× 25mm)如图4所示,坐标轴x,y,z分别表示厚板轧制(长度)方向、宽度方向和厚度方向,坐标原点o设在实际厚板的正心部,顺着坐标轴的正方向表示从心部往板表面延伸。

图4 厚板1/8模型及分析截面示意图Fig.4 Sketch-map of 1/8 plate model and analyzed sections

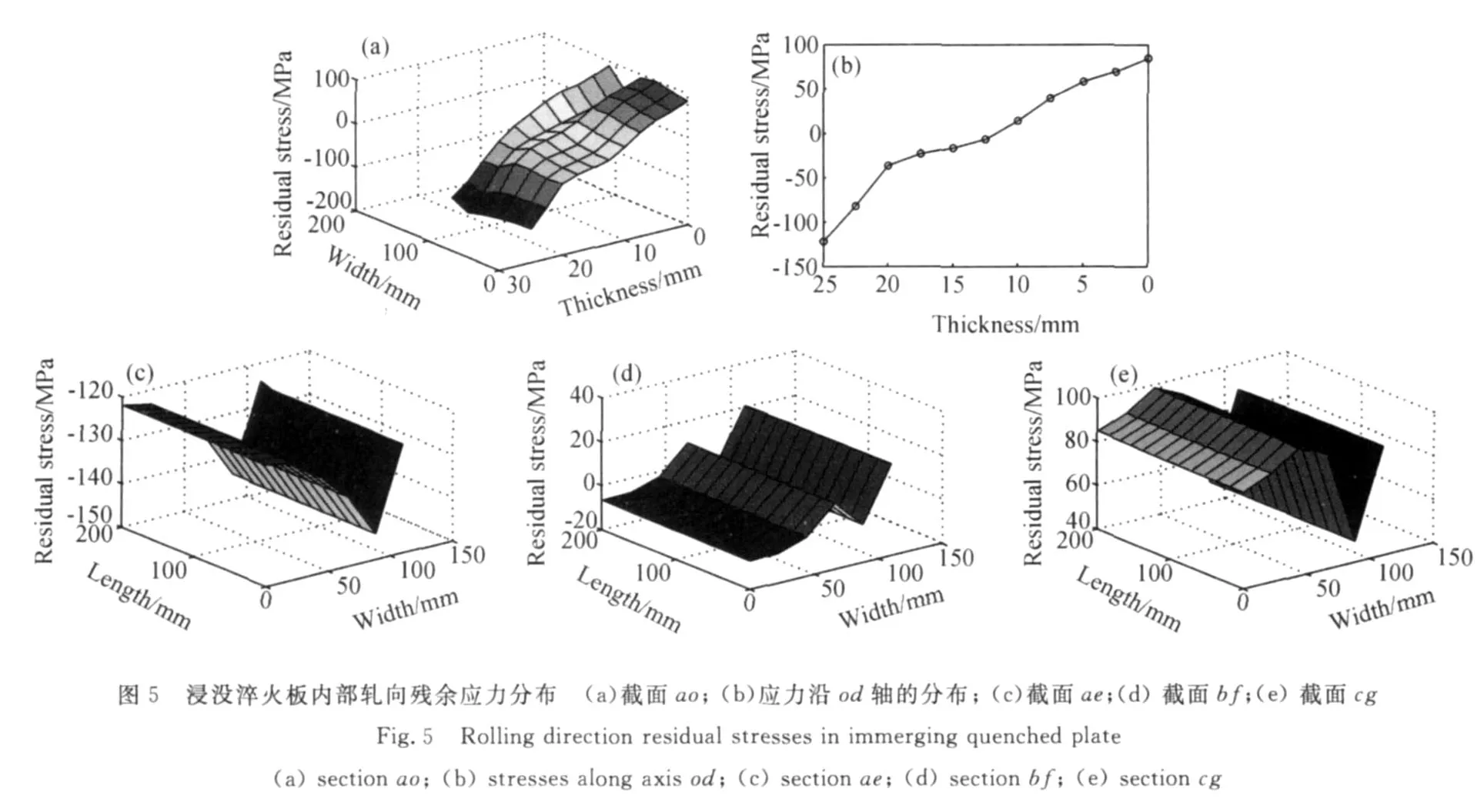

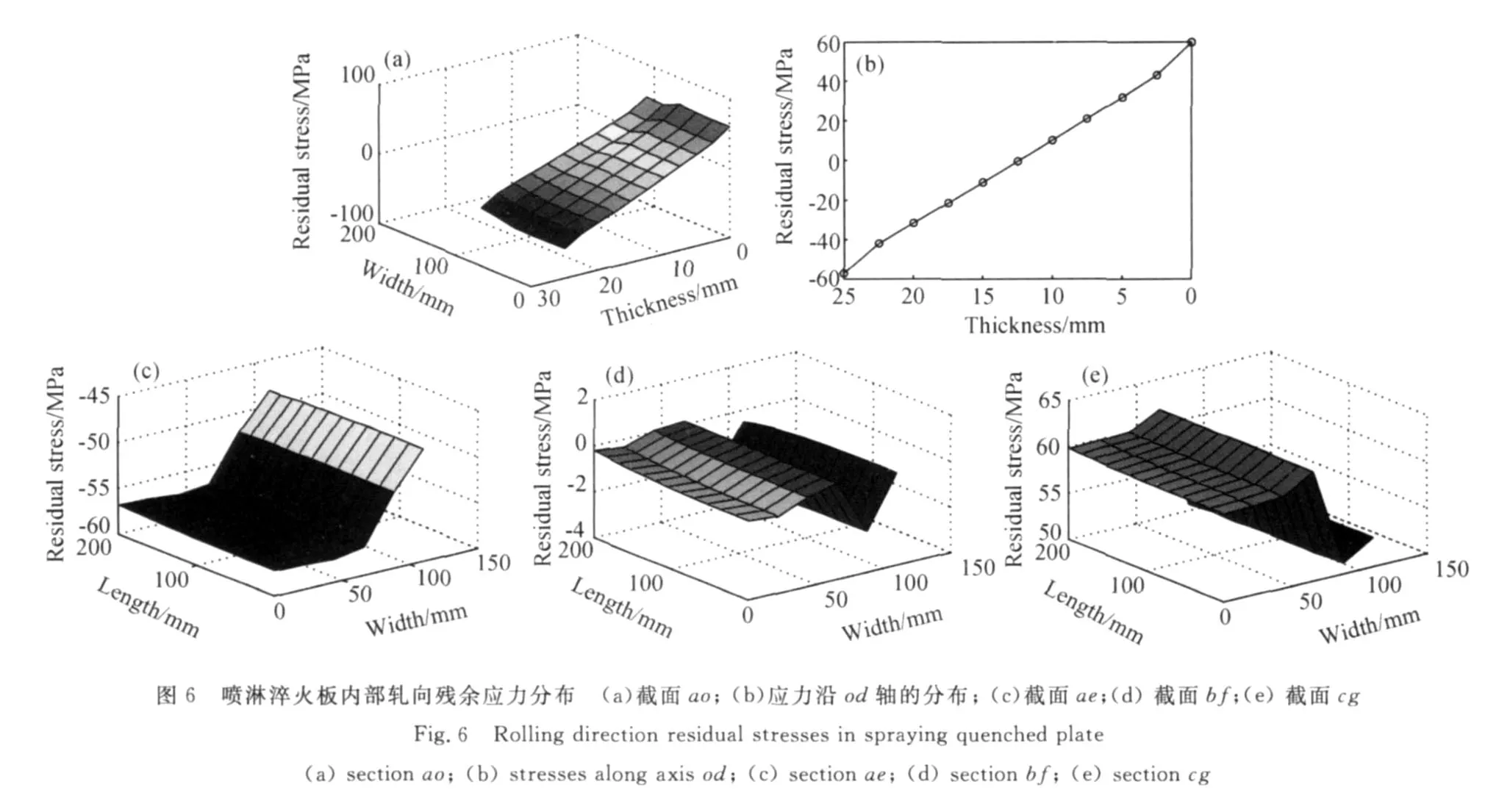

为了研究铝厚板淬火后不同厚度上的应力分布状态,同时考虑到实验试件从厚板的长度和宽度中心截取,取模型心部长度为200mm的一段上的四个截面进行分析,分别以对角线字母标记为截面ao,ae,bf和cg,其中ao为垂直截面,ae,bf,cg为水平截面,如图4中虚线所示。浸没淬火板和喷淋淬火板四个截面上的轧向应力分布分别如图5,6所示。

从图5(a),6(a)可以看出,两种淬火板内的轧向残余应力随厚度的变化都表现为明显的外压内拉分布,对应不同的宽度位置,这种趋势都一致;而轧向残余应力沿板宽度方向的变化存在较大的差异,同一厚度上喷淋淬火板内应力随宽度变化较小,浸没淬火板内应力随宽度变化较大。

从图5(c),(d),(e)和图6(c),(d),(e)可以看出,两种淬火板内的轧向残余应力沿板长度方向的变化都很小,对应不同的宽度、厚度位置这种趋势一致。而轧向残余应力沿板宽度方向的变化非常明显:对于浸没淬火板,厚板心部cg截面、表面ae截面上轧向残余应力沿宽度变化很大,差异分别达到40MPa和30MPa,而中间截面bf上残余应力沿宽度变化相对较小,只在宽度的边缘出现了一定的起伏;对于喷淋淬火板,总体上轧向残余应力沿宽度变化都比浸没淬火板小,心部cg截面、表面ae截面上的变化略大,而中间截面bf上残余应力沿宽度变化很小。

可见,两种淬火板中,轧向残余应力沿板长度方向的分布都是比较均匀的;沿板宽度方向的分布,整体上喷淋淬火板比较均匀,浸没淬火板则均匀性较差;从全厚度来看,厚板心部和表层应力分布均匀性较差,厚度中心面两侧的对称区域应力分布均匀性较好。

考虑到厚板淬火的边缘效应[7],板的长度和宽度边缘部分应力的分布比较复杂,应力测试中也是从板的长度、宽度中间部位截取试件,因此可以认为,试样上板厚的表层和心部区域轧向应力沿宽度分布的均匀性较差,而表层和心部之间区域则比较均匀。

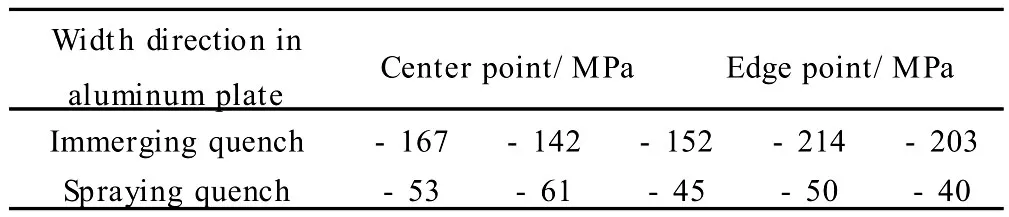

2.2 表面应力测试

对截取上述深层应力测试试件的铝板母板,采用Proto X射线衍射仪进行表面应力测试,在每块板的宽度中心测试3点,宽度边缘测试2点,测试结果如表1所示。可以看出,浸没淬火板宽度中心位置和边缘位置的表面轧向应力表现为中心小边缘大,差值达到60MPa,可见其表面应力分布很不均匀;而喷淋淬火板宽度中心位置和边缘位置的表面轧向应力值则相差很小,可以认为其表面应力分布比较均匀。

表1 表面应力X射线衍射测试结果Table 1 Surface residual stresses by X-ray diffraction

2.3 实验结果讨论

裂纹柔度法和层削法测试结果的差异,需要从方法原理上进行分析。两种方法均假设板内残余应力沿长度和宽度方向基本不变,只随板厚度方向变化。层削法实验中每铣削一层(2mm左右)记录一次应变数据,这个应变是整个剥除层内应力的综合结果,因而层削法求解出的是整个剥除层内的综合应力;裂纹柔度法则是采取线切割的方法在试件上引入裂纹,切深每增加1mm(或更小)后记录一次应变数据,这个应变是作用在整个裂纹面上的应力的综合结果,因而裂纹柔度法求解出的是作用在整个裂纹面上的综合应力。相比层削法,裂纹柔度法测得的仍然是厚板内部的局部应力,因此,它受应力分布状态的影响要小得多。

理论上,一块应力分布均匀的试样,两种方法的测试结果会很接近。上述测试结果的差异,应当从以下方面来分析:①测试方法固有的计算误差;②从大板上锯切测试用小试块导致应力释放引起的误差;③实验过程中的加工及读数误差;④厚板本身内应力分布不均匀引起的误差。

首先,采用层削法和裂纹柔度法对无应力板进行测试(尺寸分别为 160mm×160mm×50mm和120mm×120mm×50mm,锯切好后固溶处理再随炉冷却,板内应力可视为0),层削法的结果在±15MPa以内,而裂纹柔度法的结果则在±3MPa以内。铣削过程中,加工应力会对层削法的测试带来一定的影响,而裂纹柔度法中线切割带来的加工应力可以忽略不计。可见,在存在加工应力和计算误差的情况下,两种方法的误差较小,方法本身计算误差和实验误差不是引起两种测试结果差异(浸没淬火板表层相差86MPa,心部相差53MPa)的主要原因。其次,锯切试块会导致应力释放,改变厚板内部初始应力状态,引起一定的测试误差,参阅文献[2]可知,锯切过程中应力释放引起的误差小于1%。可见,试件制备过程中的应力损失也不是导致测试结果差异的主要原因,两种测试结果的差异应当归因于淬火板内应力分布的不均匀性。

仿真结果中,在ao垂直截面的表层和心部位置上,轧向应力沿宽度分布不均匀,这就必然导致裂纹柔度法测试结果的误差;在表面ae水平截面、心部cg水平截面上,轧向应力沿宽度分布也不均匀,且这种不均匀性在整个长度上都存在,这就必然导致层削法测试结果的误差。单个垂直截面上应力沿宽度分布不均匀,与试件整个长度上应力沿宽度分布不均匀,其综合结果不同,这将导致层削法测试结果明显不同于裂纹柔度法测试结果。可见,正是淬火铝厚板内部残余应力分布的不均匀性,造成了力学测试方法的测量误差。

表面应力测试结果表明,淬火铝厚板表面应力分布的不均匀性真实存在,浸没淬火板表层应力沿宽度方向中心小边缘大、并在整个长度上保持此趋势的分布特点,使得整个表层的综合应力大于表层裂纹面上的综合应力,即层削法测试结果大于裂纹柔度法测试结果。

综上所述,从国内现有的技术条件和测试手段来看,裂纹柔度法和层削法是深层残余应力测试的最佳选择,但二者都建立在平面应力假设的基础上,因此,在应用中需要对测试结果有效性进行评价。对于应力分布均匀的工件,满足测试方法的假设,其测试结果是有效的;但对应力分布均匀性较差的工件,如上述淬火铝厚板,测试结果反映的是一个综合力,不能准确描述厚板的应力状态,需要借助准确的数值模拟和精度高的表面应力测试来综合评定试件内部的应力分布。

3 结论

(1)铝厚板长宽尺寸越大、淬火冷却速率越慢,内部淬火应力分布越均匀;厚板全厚度上,表层和心部的应力分布均匀性较差,表层和心部之间区域的应力分布均匀性较好。

(2)裂纹柔度法和层削法都是建立在平面应力假设的基础上,测得的是应力释放区域的综合应力,因此在实际运用中需要分析测试结果的有效性。

(3)对于应力分布均匀的工件,裂纹柔度法和层削法的测试结果是有效的,喷淋淬火铝厚板内部残余应力约为表层-60MPa,心部30MPa;对于应力分布不均匀的工件,裂纹柔度法和层削法测试结果不能有效描述厚板内应力的真实分布,必须借助其他研究手段作出综合评价。

[1]王秋成,柯映林,章巧芳.7075铝合金板材残余应力深度梯度的评估[J].航空学报,2003,24(4):336-338.

[2]PRIME MICHAEL B,HILL MICHAEL R.Residual stress,stress relief,and inhomogeneity in aluminum plate[J].Scripta Materialia,2002,46(1):77-82.

[3]王树宏,左敦稳,润长生,等.L Y12,B95和7050铝合金预拉伸厚板内部残余应力分布特征评估与分析[J].材料工程,2004,(10): 32-35.

[4]米谷茂.残余应力的产生和对策[M].北京:机械工业出版社, 1983.60-67.

[5]姚灿阳.7050铝合金厚板淬火温度场及内应力场的数值模拟研究[D].长沙:中南大学机电工程学院,2007.

[6]廖凯,吴运新,张园园.铝合金厚板淬火表面换热系数的离散解析求法[J].材料热处理学报,2009,39(1):192-196.

[7]胡少虬,曾苏民.无相变合金淬火热应力演变机理的理论模型-(1)角端和边缘淬火热应力模型与淬火角端效应[J].稀有金属材料与工程,2006,35(4):538-541.

Analysis on Validity of Residual Stress Measurement Methods for Aluminum Alloy Thick-plate

GONG Hai,WU Yun-xin,LIAO Kai

(College of Mechanical and Electrical Engineering, Central South University,Changsha 410083,China)

TG146.2

A

1001-4381(2010)01-0042-05

国家重点基础研究发展计划资助项目(2005CB623708)

2009-01-12;

2009-11-17

龚海(1982—),男,博士研究生,从事铝合金厚板残余应力检测和消减的研究,联系地址:湖南长沙中南大学机电工程学院(410083),E-mail:gonghai88@163.com