Mg-12Mn中间合金的制备工艺研究

高家诚,范 科,李 锐,邱日盛

(1国家镁合金材料工程技术研究中心,重庆400044; 2重庆大学材料科学与工程学院,重庆400045)

Mg-12Mn中间合金的制备工艺研究

高家诚1,2,范 科2,李 锐2,邱日盛2

(1国家镁合金材料工程技术研究中心,重庆400044; 2重庆大学材料科学与工程学院,重庆400045)

采用电磁搅拌铸造法制备了Mg-12Mn中间合金,通过正交试验法考查了Mn粉粒度、搅拌功率、搅拌时间及冷却方式等参数对Mg-Mn中间合金中Mn含量及其分布的影响,并将Mg-12Mn中间合金通过配料计算制备成MB1合金。通过化学分析、金相观察、XRD等表征手段分析表明:在本试验条件下,Mg-12Mn中间合金较优制备工艺参数为粉体粒度150~68μm,10kW/4min,铜模空冷。MB1合金中Mn的收得率为86.1%。

Mg-Mn中间合金;电磁搅拌;工艺;成分;组织

Abstract:The Mg-12Mn master alloy was successfully prepared by electromagnetic stirring method in the present work.The key processing parameters such as the particle size of Mn powder,the power of electromagnetic stirring,the stirring time and the way of cooling were developed for the higher Mncontent and the better distribution of Mn by orthogonal experiment.In addition,Mg-12Mn master alloy was successfully applied to manufacture MB1 by burden calculation.The master alloy was characterized by chemical analysis,OM,XRD.The results show that in the experiment conditions,the Mg-12Mn master alloy with excellent performance can be manufactured by adding Mn powder with the particle size ranged between 150-68μm in stirring at 10kW for 4min,cooling in the mold made of Cu.Mn yielding rate of MB1 is 86.1%.

Key words:Mg-Mn master alloy;electromagnetic stirring;process;composition;microstructure

Mn作为Mg的合金元素,所组成的Mg-Mn系合金挤压制品的强度高[1],且具有优良的耐蚀性和焊接性[2],此外Mn还可与镁合金中的Fe形成化合物作为熔渣被排除,消除对镁合金耐蚀性的有害影响[3]。Mn的密度大,熔点高,在制备Mg-Mn系合金时主要以中间合金的形式加入[4]。

Mg-Mn中间合金的生产方式有粉末冶金法,机械合金化法,镁还原法[5],蒸发-凝聚法,对渗法[6],搅拌铸造法等。采用电磁搅拌法制备Mg-Mn中间合金是一种操作简单,经济合理,适合工业化大生产的工艺方法。但实际生产中Mg和Mn的熔点差别较大固溶度极小[7],故Mg-Mn中间合金的制备十分困难,一般含锰量均很低,严重影响了其使用效率。投入的中间合金数量越多,相对来说引入的杂质也就越多,对合金质量也会产生负面影响。因此,发展含高锰量Mg-Mn中间合金已成为镁合金发展的瓶颈和难题之一。本工作用正交试验设计研究了Mn粉体粒度,电磁搅拌功率,搅拌时间及冷却方式等关键工艺参数对Mg-Mn中间合金锰含量和锰的均匀度的影响,成功制备了含锰量高达12%(质量分数,下同)Mg-Mn中间合金,并制备了MB1合金。

1 实验材料及方法

实验材料为纯镁块(99.9%)和纯锰粉(99.9%),覆盖剂为5号熔剂。

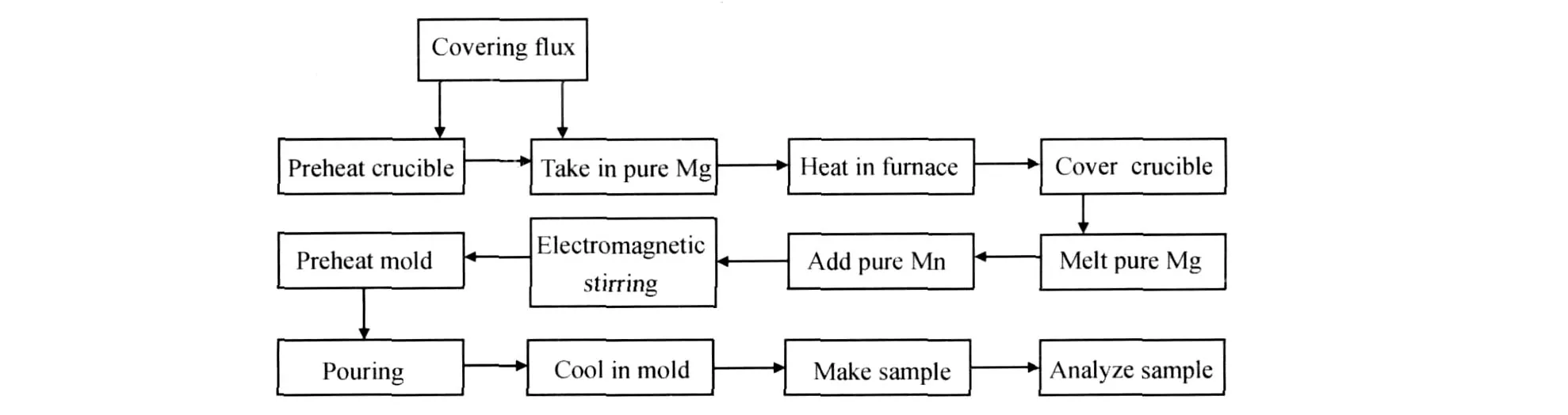

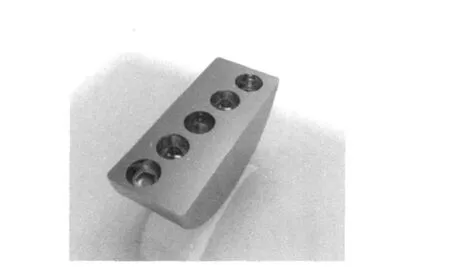

用中频无芯感应熔炼炉熔炼中间合金,工艺流程如图1所示。按表1正交试验设计的因素水平熔炼浇铸成形,将铸锭中心剖开后沿对角线取点化学分析Mn含量(图2),并用样本方差表征Mn含量的均匀度,在光学显微镜下观察Mn的分布及形貌,用 X射线衍射进行物相分析。

图1 Mg-Mn中间合金熔剂熔炼工艺流程Fig.1 Flow diagram of melting Mg-Mn master alloy under protective

表1 正交试验因数与水平Table 1 Factors and levels of orthogonal experiment

图2 中间合金分析方式Fig.2 Places of analysis powders in master alloy

2 结果与讨论

2.1 正交试验结果及分析

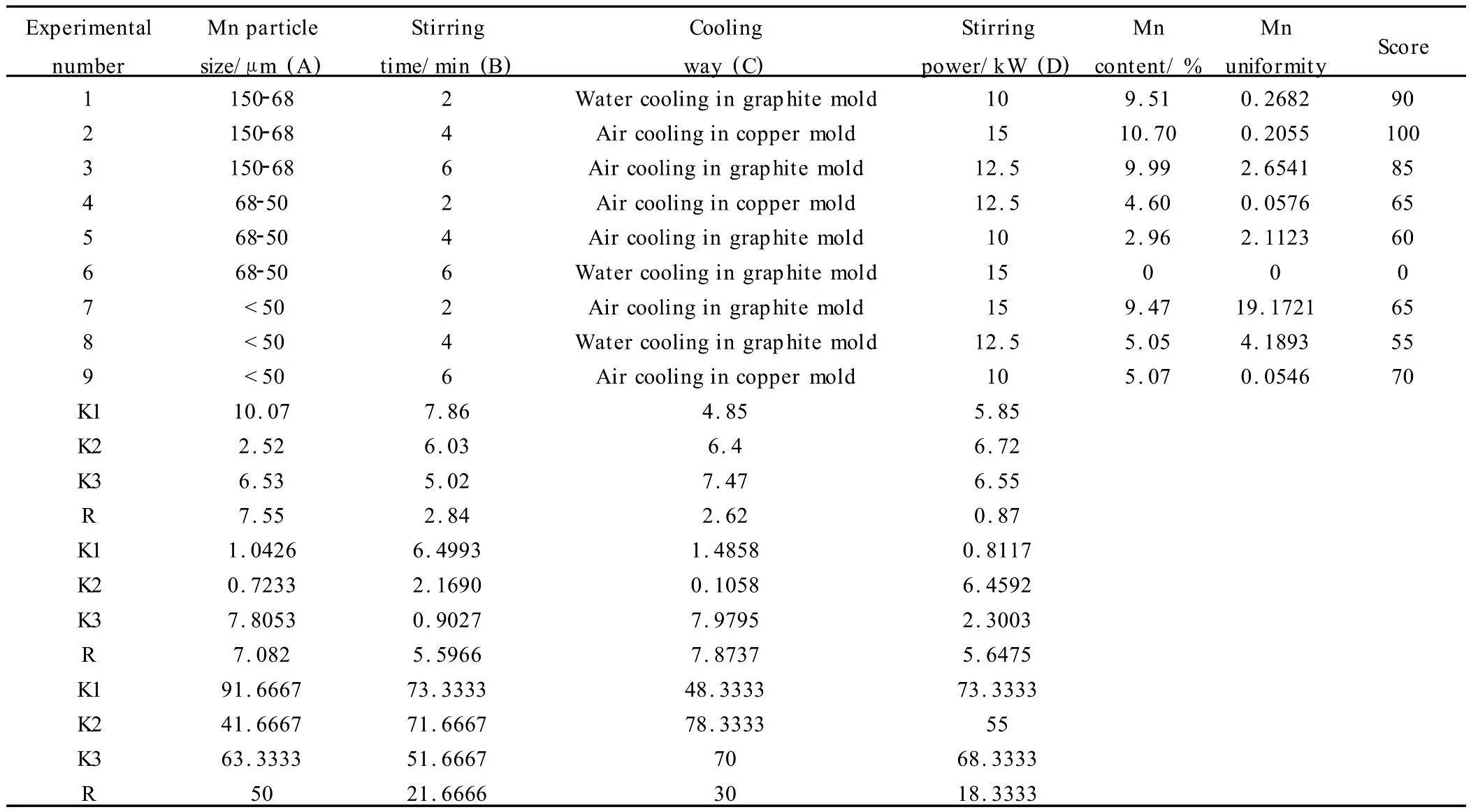

表2列出了采用电磁搅拌法制备Mg-12Mn中间合金的工艺参数(锰粉体粒度、搅拌时间、冷却方式、搅拌功率)对中间合金中Mn含量和均匀度的影响结果。

1)Mn平均含量分析A因素的各水平比较中1水平(粉体粒度150~68μm)为最佳;B因素的各水平比较中1水平(搅拌时间2min)为最佳;C因素的各水平比较中3水平(冷却方式为石墨空冷)为最佳;D因素的各水平比较中2水平(加热功率15kW)为最佳;由此最优组合为A1B1C3D2。

2)Mn的均匀度分析A因素的各水平比较中1水平(粉体粒度150~68μm)为最佳;B因素的各水平比较中2水平(搅拌时间4min)为最佳;C因素的各水平比较中2水平(冷却方式为铜模空冷)为最佳;D因素的各水平比较中1水平(加热功率10kW)为最佳;由此最优组合为A1B2C2D1。

3)综合考虑因素变化对这两个试验指标的影响,采取综合评分法。从评分结果得出A,B,C,D因素的重要性主次顺序为粉体粒度,冷却方式,搅拌时间,搅拌功率,值得注意的是虽然搅拌时间和搅拌功率的重要性排在最后两位,但从试验6可知,在搅拌时间为6min,搅拌功率为15kW时,试样被完全烧损了,因此不可忽视这两个因素对工艺的重要性。由此得出,各因素的较优水平组合为A1C2B1D1或者A1C2B2D1。

为优化这两个较优水平组合,分别用这两种工艺制备Mg-12Mn中间合金,通过多次重复试验,可以认为在本试验条件下,A1C2B2D1为制备Mg-12Mn中间合金的最佳工艺。

2.2 Mn粉的熔点

在本试验中采用的锰粉主要为微米级,粒度包括150~68μm,68~50μm 和 < 50μm,根据材料热力学的相关知识可知,对于微小晶粒,其熔点降低与粒子尺寸的关系如下[8]:

式中:为固态锰的摩尔体积;δ为锰的固液界面张力Hm为锰的摩尔熔化焓;Tf为锰的熔点。通过查阅相关资料和理论计算,得出=39.16×10-6m3/ mol,δ=0.15161J/m2,Hm=12058J/m2,Tf= 1517K。不妨设r=10μm通过计算,ΔT=-0.15K。可以得出,在给出的粒度下,锰粉的熔点并没有显著降低,即使搅拌功率为15kW,炉内的温度也就1273K左右,并未达到锰的熔点,因此,在本试验条件下锰粉大部分是以固体存在。

表2 L9(34)正交试验结果Table 2 The result ofL9(34)orthogonal experiment

2.3 Mn粉粒度对中间合金Mn含量及均匀度的影响

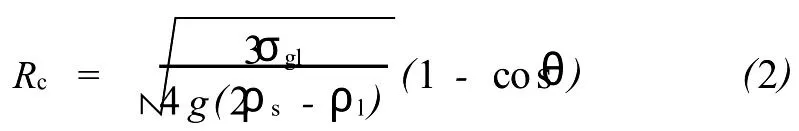

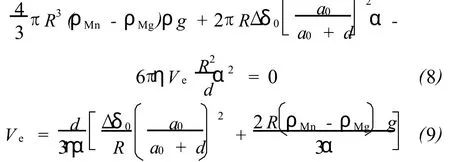

从试验可以看到,随着粒度的减小,锰含量反而减少,成分均匀性也变差。这主要是因为锰在镁中的极限固溶度为3.3%[7],本试验中大部分锰以固态形式与镁混合存在。以Rohatgi和Asthana[9,10]的研究为基础,郝斌等人[11]以球形颗粒为模型,从重力、浮力和表面张力的角度出发,推导出颗粒自发进入溶液的热力学条件,即粒子存在一个临界尺寸Rc,即

式中:σgl表示颗粒与气相的界面能;θ为润湿角;ρs和ρl分别为颗粒与溶液的密度。从式(2)可以看出粒子粒径越小,越不容易进入溶液,要进入溶液所需的功也就越大。当粒子R<Rc时,WG+WF+Wδ<0,粒子不能完全进入液体,这一理论也能很好地解释本试验结果,粒度在68~50μm和<50μm两个粒度范围下锰含量和均匀度都不及粒度150~68μm。粒度越小,均匀性越差或者难以加入。图3为粒度150~68μm和<50μm时的中间合金金相图。

图3 中间合金金相显微形貌 (a)粒度150~68μm;(b)粒度<50μmFig.3 Optical micrographs of master alloy (a)particle size 150-68μm;(b)particle size < 50μm

2.4 搅拌时间对中间合金Mn含量及均匀性的影响

随着搅拌时间的增加,锰与覆盖剂充分作用,导致锰损失。但另一方面,锰的密度为7.440g/cm3,是镁密度的4倍,在重力作用下要在镁熔体中下沉,适当延长搅拌时间有利于锰在电磁力作用下混合均匀以及锰的溶解。如果控制不当,也会增加镁基体的烧损量。

2.5 冷却方式对中间合金Mn含量及均匀度的影响

根据正交试验工艺参数对锰含量的影响的方差分析,在显著水平α=0.1下,冷却方式这一工艺参数对锰含量的影响不显著。但是冷却方式与锰分布关系较大。本试验分别采用石墨水冷,铜模空冷和石墨空冷三种冷却方式。图4为不同冷却方式制得的中间合金金相图。可以看出铜模空冷制得的中间合金锰颗粒分布均匀,且锰颗粒较为细小,呈豆粒状分布。而石墨水冷和石墨空冷浇注的中间合金锰颗粒有明显的团聚现象,呈棒状或十字状。

图4 不同冷却方式下中间合金金相显微形貌 (a)铜模空冷;(b)石墨水冷;(c)石墨空冷Fig.4 Micrographs of master alloy with different cooling way(a)air cooling in copper mold;(b)water cooling in graphite mold;(c)air cooling in graphite mold

Mn颗粒因为熔点没有显著下降,大部分仍以固体的形式存在,在最后的浇注凝固过程中,锰颗粒与液/固的相互作用过程对颗粒分布均匀性有着决定性影响。作用于颗粒上的力:

式中:ρMn为锰颗粒的密度;ρMg为镁液的密度;η为黏度系数;V为颗粒的运动速度;R为颗粒半径;a0=rs+rp,rs,rp分别是固相和颗粒表层单原子径;Δδ0是固相与颗粒的表面张力和颗粒与液相表面力以及固相与液相界面张力之差。

这四个力对颗粒的推移/吞并起着不同的作用,通过对定向凝固的研究,得出颗粒推移/吞并转换临界生长速度Ve应满足下列方程[13]

得到

提高凝固速度,有利于颗粒被液/固界面吞并,使颗粒均匀分布,否则会被推移而发生偏聚现象。

通过传热微分方程:

式中:ρ为熔体密度;c为比热容;V是熔体体积;τ为传热时间;α为边界平均传热系数;A为传热表面积;θ为过余温度 ,其初始条件:τ=0时,θ=0。设θf=293K可解得:

则得到传热时间τ表达式

由此可以算出τCu=2.31×10-3s,τwatercooling=0.37s,τaircooling=74.90s,其冷却速度VCu>Vwatercooling>Vaircooling,以上很好地解释了铜模空冷后的锰颗粒均匀分布的原因。

2.6 搅拌功率对中间合金Mn含量及均匀度的影响

本试验条件的三种功率对锰含量的影响不显著。对中频无芯感应熔炼炉,溶液产生电磁搅拌的电磁力F可由式(13)表示[14]:

式中:P表示炉料吸收的功率(W);f为电磁频率(Hz);K为常数,一般情况下电磁频率是稳定的,因此加热的功率大,电磁力即大,加热速度也越快,温度也越高。图5为锰颗粒在感应熔炼炉的受力情况。图6为熔体和颗粒的电流密度分布。颗粒导电率与周围流体一致时,颗粒的运动方向将会与流体的运动方向相一致,且不会受到因为流体微元流动而对颗粒的反作用力[15]。

令颗粒所受的电磁挤压力与黏滞阻力FD相等,可以求出电磁场力作用下流体中颗粒的最终迁移速度:[16]

式中:B0为磁感应强度;J0为电流密度;dp为颗粒直径;μ为磁导率。

本试验中Mn颗粒与镁液的导电率在同一个数量级下,即δMn≈δMg,VP=0,可以认为颗粒相对于镁熔体不存在相对运动,颗粒将随着镁液在电磁搅拌的作用下一起运动,在所选的功率下Mn都能较好地混匀,而出现不同功率Mn的分布情况有差异可能因为冷却方式不同造成的。本试验锰粉的加入方式是镁熔化之后才加入,因为锰的密度大,提前把锰粉装入,不利于锰的混合均匀。

2.7 高锰含量Mg-Mn中间合金组织形貌

从以上9组试验所得到的中间合金相组织可以看出,Mn在Mg基体中的形貌大致可以分为两种:一种是细小弥散分布的豆粒状,一种是呈棒状或十字状分布。它们对Mn在Mg基体的均匀分布具有重要影响。从化学滴定结果可以得出,豆粒状分布表现出优良的均匀性,而棒状或十字状分布的锰粉均匀性相对较差。冷却速度快慢是产生这两种不同形貌的原因。

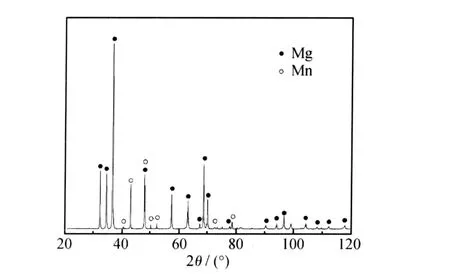

2.8 Mn在中间合金中的存在形式

图7为最佳工艺条件下制备出的Mg-Mn中间合金的X射线衍射图,可见锰颗粒加入镁液所制得的中间合金,锰主要以α-Mn单质形式存在于基体中,并没有氧化锰的存在,其原因可能有两点:其一从镁和锰的氧势图可知,镁更容易与氧结合,形成氧化镁,以炉渣形式排除;其二覆盖剂中的碱性溶剂,与锰的氧化物作用后生成低熔点复盐,再扩散上浮至液面,以炉渣形式排出[17]。另外,通过对Mg-Mn中间合金的点阵参数的精确测定,发现镁的点阵参数变大,由此说明有Mn固溶于镁基体中。

图7 Mg-Mn中间合金X射线衍射Fig.7 X-ray diffraction pattern of the Mg-Mn master alloy

2.9 用Mg-12Mn中间合金制备MB1合金

根据配料计算,制备MB1合金,其中Mn以自制Mg-12Mn中间合金的形式加入,经熔炼制得,然后用能谱测定各元素的含量,在 GB/T 5153—2003中MB1的锰含量为1.3%~2.5%,设计合金中的锰含量为2.0%,所制得的MB1的锰含量为1.722%。锰的收得率为86.1%。

3 结论

(1)在制备高锰含量Mg-Mn中间合金过程中,锰颗粒的粒度大小对锰的平均含量有着显著影响,而冷却方式对锰的均匀度有显著影响。

(2)在本试验条件下,电磁搅拌法制备12%含锰量Mg-Mn中间合金最佳工艺参数如下:粉体粒度150~68μm,冷却方式铜模空冷,保温时间4min,加热功率10kW。

(3)采用本最佳方案工艺参数,成功制备了Mg-12Mn中间合金,并成功地用于制备 MB1合金,其中Mn的收得率为86.1%。

[1]刘正,王越,王中光,等.镁基轻质材料的研究及应用[J].材料研究学报,2000,15(5):449-455.

[2]范靖亚,康广范.Mg-Y-Mn合金高性能板材的研究[J].轻合金加工技术,1994,22(8):45-48.

[3]SONG Guang-ling,ATRENS A.Corrosion mechanisms magnesium alloys[J].Advanced Engineering Materials,1999,1(1):11-33.

[4]汤启良.中间合金的生产[M].北京:冶金工业出版社,1959.67-68.

[5]汤妙香.镁锰中间合金的制造方法[P].中国专利:91108819.9, 1991-09-11.

[6]刘正.一种镁锰中间合金及其制备方法[P].中国专利:03133459.8,2003-06-17.

[7]GROBNER J,MIRKOVIC D,OHNO M,et al.Experimental investigation and thermodynamic calculation of binary Mg-Mn phase equilibria[J].Journal of Equilibria and Diffusion,2005,26(3):234 -239.

[8]江伯鸿.材料热力学[M].上海:上海交通大学出版社,1999.134 -135.

[9]ROHATGI P K,ASTHANA R,YADAV R N,et al.Energetics of particle transfer from gas to liquid during solidification processing of composites[J].Metall Trans,1990,21A:2073-2082.

[10]ROHATGI P K,ASHANA R,DAS S.Solidification structures and properties of cast metalceramic particle composites[J].Inter Mater Rev,1986,31(2):115-139.

[11]郝斌,崔华,蔡元华,等.搅拌铸造法制备金属基复合材料的热力学和动力学机制[J].稀有金属快报,2005,24(6):22-25.

[12]POTSCHKEJ,ROGGE V.On the behaviour of foreign particles at an advancing solid-liquid interface[J].Journal of Crystal Growth,1989,94(3):726-738.

[13]郑成琪,雄书明.复合材料凝固过程中的颗粒/界面行为数学模型[J].铸造设备研究,2002,(1):17-19.

[14]王振东,曹孔健,何纪龙.感应炉冶炼[M].北京:化学工业出版社,2007.15-17.

[15]KOLIN A.An electromagnetokinetic phenomenon involving migration of neutral particles[J].Science,1953,117(3032):134-137.

[16]钟云波.电磁力场作用下液态金属中非金属颗粒迁移规律及其应用研究[D].上海:上海大学,2000.7-8.

[17]陈建美,张新明,邓运来,等.镁合金熔炼的热力学[J].中南大学学报(自然科学版),2003,37(3):427-432.

Preparation Process of Mg-12Mn Master Alloy

GAO Jia-cheng1,2,FAN Ke2,LI Rui2,QIU Ri-sheng2

(1 National Engineering Research Center for Magnesium Alloys,Chongqing 400044,China; 2 College of Materials Science and Engineering,Chongqing University,Chongqing 400045,China)

TG146.2

A

1001-4381(2010)01-0036-06

国家863重点项目(2008AA031203);重庆市科技攻关项目(CSTC,2007AB4019)

2009-04-03;

2009-10-28

高家诚(1947—),男,教授,从事镁合金材料方面研究,联系地址:重庆市沙坪坝区重庆大学材料科学与工程学院(400045),E-mail: gaojch@cqu.edu.cn

范科,硕士研究生,联系地址:重庆市沙坪坝区重庆大学材料科学与工程学院(400045),E-mail:fanke_524@163.com