铸态Mg-4Al-2Si合金的显微组织与力学性能

宋佩维,李虹燕,王永善

(1陕西理工学院材料科学与工程学院,陕西汉中723003; 2西安理工大学材料科学与工程学院,西安710048)

铸态Mg-4Al-2Si合金的显微组织与力学性能

宋佩维1,李虹燕2,王永善1

(1陕西理工学院材料科学与工程学院,陕西汉中723003; 2西安理工大学材料科学与工程学院,西安710048)

采用重力铸造法制备Mg-4Al-2Si(AS42)镁合金,研究了铸态合金的显微组织和室温力学性能。结果表明:铸态AS42合金主要由α-Mg基体、β-Mg17Al12相及Mg2Si相组成;β-Mg17Al12相呈网状和棒状分布于晶界上,粗大的汉字状Mg2Si相沿晶界或穿晶分布,多边形块状Mg2Si相随机分布于基体组织中。铸态合金的硬度为64.5HV,室温抗拉强度为113.5MPa,屈服强度为86MPa,伸长率为4.1%;拉伸断裂形式为准解理脆性断裂。

Mg-4Al-2Si合金;Mg2Si相;显微组织;力学性能

Abstract:Mg-4Al-2Si(AS42)magnesium alloys were prepared by the gravity casting.Microstructure and mechanical properties at room temperature of the as-cast AS42 alloy were investigated.The results show that the as-cast microstructure consists ofα-Mg matrix,β-Mg17Al12phase and Mg2Si phase.The network and rod shapedβ-Mg17Al12phase distribute on grain boundary,and the coarse Chinese script type Mg2Si particles distribute on grain boundary or transcrystallization,while the block-like Mg2Si distributes in matrix(α-Mg).The hardness of the alloy is 64.5HV,ultimate tensile strength,yield strength and elongation are about 113.5,86MPa and 4.1%respectively.The fracture forms of the alloy is quasi-cleavage brittle fracture.

Key words:Mg-4Al-2Si alloy;Mg2Si phase;microstructure;mechanical property

镁合金在目前结构用金属及合金材料中密度最低。它具有比强度和比刚度高、减振性好、电磁屏蔽和抗辐射力强、易切削加工、易回收等一系列优点[1],在汽车、电子、航空、航天和国防等领域具有极其重要的应用价值和广阔的发展前景[2,3],是继钢铁和铝合金之后发展起来的第三类金属结构材料,被誉为“21世纪绿色金属结构工程材料”。但是,与铝合金相比,镁合金的研究和应用发展还较缓慢,其中一个重要原因是镁合金的高温强度和蠕变性能较低。近年来,高温铸造镁合金得到了不断发展,镁合金的高温强度、蠕变性能和工作温度得到了很大的提高[4]。Mg-Al-Si系合金(如AS21,AS41)是20世纪70年代开发出的耐热压铸镁合金,主要用于汽车零部件[5]。该合金中的Mg2Si相具有高熔点 (1085℃)、高硬度(460HV)、低密度(1.99g/cm3)、低热膨胀系数、较好的耐磨性和优良的热稳定性。在Mg-Al-Si(AS)系合金中,Mg2Si相组织有两种形态[6,7]:一是汉字状,二是多边形块状。细小、弥散分布的Mg2Si相颗粒将明显提高合金的高温力学性能;粗大的Mg2Si相颗粒则使材料的力学性能恶化。

本工作利用Al-50%(质量分数,下同)Si中间合金,采用重力铸造法制备 Mg-4Al-2Si合金,研究其显微组织、尤其是Mg2Si相的形态,测试合金的室温力学性能,观察拉伸断口形貌并分析断裂机制,为进一步开发更高性能的AS系耐热镁合金提供理论依据和实验支持。

1 实验方法

实验原材料采用工业纯Mg,Al,Si,其中Si是以自制的Al-50%Si中间合金形式加入。首先将Mg放入SG2-5-10型井式坩埚炉中进行熔炼,在熔体温度达到740℃时加入中间合金,使Al,Si的含量达到设计要求。用石墨棒搅拌熔体约8min,然后保温10min使中间合金充分溶解,再于720℃下保温20min并经过变质精炼处理后浇入预热温度约为200℃的金属型模中,得到φ12mm×150mm的 Mg-4Al-2Si(AS42)合金试棒,其实际成分为Al 4.1,Si 1.97,其余为Mg。整个熔炼过程采用RJ-2工业专用覆盖剂保护。

试样浸蚀剂为 4%HNO3酒精溶液;用 Nikon Epiphot光学显微镜观察显微组织;用电感偶合等离子光谱仪(Inductively-Coupled Plasma spectrometer, ICP)测定化学成分;用 XRD-7000S型 X射线衍射仪分析物相;硬度测试在 HV-120维氏硬度计上进行;拉伸实验在WDW3100型电子万能拉伸机上进行;用配有能谱(EDS)的JSM-6700F扫描电镜观察断口形貌。

2 实验结果

2.1 显微组织

图1为AS42合金的XRD分析图谱。结果表明,合金主要由α-Mg基体、β-Mg17Al12相和 Mg2Si相组成。图2为铸态合金的显微组织。结合图1的XRD图谱与EDS分析结果可知,合金组织中的灰色相为α-Mg基体,如图2(a)~(c);白色相为β-Mg17Al12,如图2(b);灰黑色相为Mg2Si,如图2(b),(c)。其中,非平衡凝固产生的离异共晶组织β-Mg17Al12相呈网状主要分布于晶界上;汉字状共晶Mg2Si相贯穿数个晶粒或枝晶臂;多边形块状初生Mg2Si相主要分布于枝晶间或晶界上。铸态合金组织均较为粗大,其中,α-Mg基体晶粒平均尺寸约为 50μm,如图 2(a);β-Mg17Al12相也以粗大的网状形式分布于晶界上;汉字状Mg2Si颗粒最大尺寸达到 120μm,如图 2(b);多边形块状Mg2Si颗粒平均尺寸约为5μm,如图2(b),(c)。

图1 AS42合金的XRD图谱Fig.1 XRD pattern of AS42 alloy

图2 铸态AS42合金的显微组织 (a)α-Mg基体;(b)Mg17Al12和Mg2Si颗粒;(c)Mg2Si颗粒放大Fig.2 Microstructures of the as-cast AS42 alloy (a)α-Mg matrix;(b)Mg17Al12and Mg2Si particles;(c)Mg2Si particles with higher magnification

2.2 力学性能

铸态AS42合金与压铸AS21,AS41合金的室温力学性能如表1、表2所示。与压铸AS21,AS41合金相比,AS42合金的抗拉强度、屈服强度和伸长率均很低,而硬度值则略高。在拉伸实验过程中,应力-应变曲线没有明显的屈服平台,试样在拉伸变形屈服后很快就发生断裂,可见材料的塑韧性较差。

2.3 断口形貌

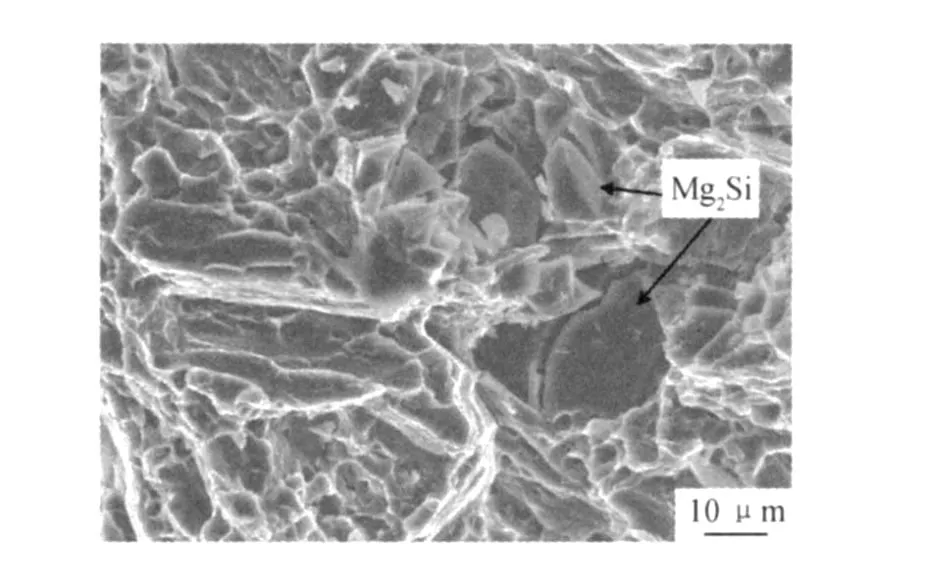

图3为铸态AS42合金的室温拉伸断口形貌。由图3可见,断口存在许多解理台阶和撕裂棱,呈现出准解理断裂的特征;同时,Mg2Si相颗粒发生破碎并出现平滑小晶面。裂纹的产生源于两个方面,一是裂纹萌生于Mg2Si相与基体界面处,之后发生扩展;二是裂纹萌生于破碎的Mg2Si相颗粒,然后扩展至基体。铸态下Mg2Si相呈连续汉字状或块状,材料在受到外力拉伸过程中,Mg2Si相颗粒首先发生脆性断裂,在致密的材料中直接形成裂纹,Mg2Si相颗粒同时分解为数块,块体之间呈现出晶体学上的解理面。与图2相比,图3中的块状Mg2Si相颗粒更为粗大,尺寸达到20μm。

表1 铸态AS42合金的室温力学性能Table 1 The mechanical properties of the as-cast AS42 alloy at room temperature

表2 压铸AS21,AS41合金的室温力学性能[8]Table 2 The mechanical properties of the die casting AS21 and AS41 alloys at room temperature[8]

图3 铸态AS42合金试样拉伸断口SEM形貌Fig.3 SEM micrograph of the fracture for the as-cast AS42 alloy after tensile test

3 分析与讨论

3.1 显微组织

由于采用的是金属型铸造,冷却速度较快,所以合金的结晶过程属于非平衡凝固。根据Mg-Al,Mg-Si二元 相 图[9]和 Mg-Al-Si三 元 相 图[10],结 合Brofine[11],Karel[5]和 Q.D.Qin等[6]的研究结果,分析AS42合金在冷却过程中将形成以下组织:当温度下降至液相线时,首先发生原位反应生成Mg2Si;随着温度的下降,新析出的Mg2Si依附在原有的Mg2Si上继续长大,从而形成了粗大的多边形块状初生Mg2Si相;随着温度的继续降低,合金中析出晶粒粗大的先共晶α-Mg固溶体(基体);当温度降到三相平衡共晶反应区时 ,形成(β-Mg17Al12+α-Mg)离异共晶体 ,其中 ,离异共晶β-Mg17Al12相呈白色网状分布于先共晶α-Mg固溶体晶界上,离异共晶α-Mg相则依附于先共晶α-Mg固溶体上;当温度达到四相平衡共晶转变时,将形成 (α-Mg+Mg2Si+β-Mg17Al12)共晶体 ,其中共晶Mg2Si呈粗大的汉字状分布于基体组织中。

3.2 力学性能

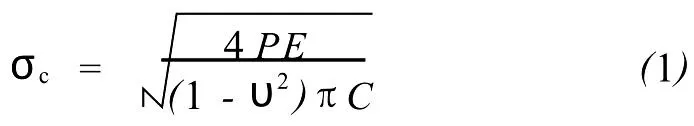

从力学性能测试结果可以看出,铸态AS42合金的硬度略高于AS21和AS41,主要原因在于Mg2Si相自身具有较高的硬度,且其体积分数较大;同时,网状β-Mg17Al12相对合金硬度的提高也有一定的贡献。但AS42合金的室温屈服强度、抗拉强度和伸长率均较低,这主要是由于其组织粗大所导致。在普通凝固条件下,AS42合金中α-Mg基体晶粒较为粗大,它会降低合金的室温力学性能;同时,Mg2Si相颗粒更为粗大,它对合金力学性能的影响则更为重要。由于α-Mg基体晶粒尺寸与Mg2Si相颗粒尺寸处于同一数量级,所以这是一种“聚合型”合金。这时合金的屈服强度取决于两相的相对性质和体积分数[12],即AS42合金的力学性能除与α-Mg基体组织有关外,在很大程度上取决于Mg2Si相颗粒的形态、大小、数量和分布。大量粗大的Mg2Si相颗粒分布于晶界处,在应力作用下极易产生裂纹,此时微裂纹的产生有两种可能:一是沿Mg2Si颗粒与α-Mg基体的界面处产生并扩展,从而导致合金性能降低;二是合金在外加载荷的作用下,由于相邻晶粒的取向不同,位错滑移至晶界附近的脆性化合物Mg2Si颗粒处受阻而发生塞积,从而产生应力集中,当应力达到一定程度时,脆性化合物发生开裂,随后裂纹在基体内扩展导致合金性能下降。根据裂纹扩展的 Griffith理论及Orowan公式[13],如果材料中存在长度为C的裂纹,其扩张的临界应力σc为

式中:P为断口表面单位面积的形变能;E为弹性模量;υ为泊松比;C为裂纹长度。

当界面作为裂纹源时,若两相结合的界面上存在的微裂纹尺寸C越大,则其扩张的临界应力σc越小,裂纹就越容易扩展。本实验断口形貌表明,Mg2Si相与α-Mg基体的界面结合紧密,未发现明显开裂。所以,界面作为一种缺陷并不是开裂的主要原因。从断口分析可以看出,Mg2Si相颗粒发生开裂并破碎,它是主要的裂纹源,从而基本上可以认为Mg2Si相的长度或宽度就是上述裂纹长度C。因此,Mg2Si相的尺寸决定合金中裂纹产生和扩展的难易程度。Mg2Si相颗粒越粗大,裂纹就越容易产生和扩展,合金的强度就越低。可见,AS42合金中裂纹的产生与扩展主要源于粗大的Mg2Si相。当然,粗大的Mg2Si相颗粒本身对基体有割裂破坏作用,而且其颗粒尖端及棱角存在应力集中,所以也是合金产生裂纹并在拉伸实验的早期就发生断裂而失效的重要原因;同时,β-Mg17Al12相呈网状分布于晶界上,使晶界变宽,它实际上是一种非连续析出组织,会导致晶界脆化和力学性能下降[14]。

综上所述,粗大的Mg2Si相颗粒是导致合金抗拉强度、屈服强度和伸长率较低的主要原因。铸态AS42合金力学性能的控制因素在于Mg2Si相的形状、大小、体积分数和分布。由此可见,在控制合适的Mg2Si相体积分数的前提下,如何从材料制备工艺上改变Mg2Si相的形状与分布,是决定此类材料性能提高的关键。因此,采用微合金化、快速凝固或大塑性变形等方法,细化Mg2Si相,并使它均匀、弥散分布于基体组织中,将会使合金的室温力学性能和高温蠕变性能得到大幅度的提高[15]。

4 结论

(1)铸态AS42合金主要由α-Mg基体、β-Mg17Al12相和Mg2Si相组成;β-Mg17Al12相呈网状分布于晶界上,粗大的汉字状Mg2Si相颗粒沿晶界或穿晶分布,多边形块状Mg2Si相颗粒随机分布于基体组织中。

(2)铸态AS42合金的组织较为粗大。α-Mg基体晶粒的平均尺寸约为50μm,汉字状 Mg2Si相颗粒的尺寸达到120μm,多边形块状Mg2Si相颗粒的尺寸达到20μm。粗大的组织会降低合金的室温力学性能。

(3)β-Mg17Al12相和 Mg2Si相的形成机制如下:多边形块状Mg2Si为原位反应初生相产物,β-Mg17Al12为三相平衡共晶转变产物,汉字状Mg2Si为四相平衡共晶转变产物。

(4)铸态AS42合金的力学性能较差,主要是由于粗大的脆性Mg2Si相颗粒所引起;室温拉伸断裂形式为准解理脆性断裂。

[1]KWON Y-N,LEE Y S,LEE J H.Deformation behavior of Al-Mg-Si alloy at the elevated temperature[J].Journal of Materials Processing Technology,2007,187-188:533-536.

[2]FROES F H,ELIZER D,AGHION E.The science,technology and applications of magnesium[J].JOM,1998,(9):30-33.

[3]CLOW B B.Magnesium industry overview[J].Advanced Mater &Proc,1996,(10):33-36.

[4]SOCJUSZ-PODOSEK M,LIYYN′SKA L.Effect of yttrium on structure and mechanical properties of Mg alloys[J].Materials Chemistry and Physics,2003,80(2):472-475.

[5]KAREL MILICKA,FERDINAND DOBES.Creep behaviour of a magnesium alloy AS21 and its fibre-strengthened composite[J].Journal of Alloys and Compounds,2004,378:167-171.

[6]QIN Q D,ZHAO Y G,ZHOU W,et al.Effect of phosphorus on microstructure and growth manner of primary Mg2Si crystal in Mg2Si/Al composite[J].Materials Science and Engineering A, 2007,447:186-191.

[7]JAE JOONG KIM,DO HYANG KIM,SHIN K S,et al.Modification of Mg2Si morphology in squeeze cast Mg-Al-Zn-Si alloys by Ca or P addition[J].Scripta Materialia,1999,41(3):333-340.

[8]陈振华,严红格,陈吉华,等.镁合金[M].北京:化学工业出版社,2004.33-38.

[9]长崎诚三,林平真.二元状态图集[M].北京:冶金工业出版社, 2004.180-232.

[10]胡德林.三元合金相图及其应用[M].西安:西北工业大学出版社,1982.106-108.

[11]BRONFIN B,KATSIR M,AGHION E.Preparation and solidification features of AS21 magnesium alloy[J].Materials Science and Engineering A,2001,302:46-50.

[12]黄明志.金属力学性能[M].西安:西安交通大学出版社, 1986.56-60.

[13]孙茂才.金属力学性能[M].哈尔滨:哈尔滨工业大学出版社, 2003.49-50.

[14]TALACLR DAM ANSKA M,ZIEBA P,PAWLOWSKI A,et al.Practical aspect of discontinuous precipitation and dissolution [J].Materials Chemistry and Physics,2003,80:476-481.

[15]BARBAGALLO S,CAVALIERE P,CERRI E.Compressive plastic deformation of an AS21X magnesium alloy produced by high pressure die casting at elevated temperatures[J].Materials Science and Engineering A,2004,367:9-16.

Microstructure and Mechanical Properties of As-cast Mg-4Al-2Si Magnesium Alloy

SON G Pei-wei1,LI Hong-yan2,WAN G Yong-shan1

(1 School of Materials Science and Engineering,Shaanxi University of Technology,Hanzhong 723003,Shaanxi,China;2 School of Materials Science and Engineering,Xi’an University of Technology,Xi’an 710048,China)

TG146.2;TG142.1

A

1001-4381(2010)01-0001-04

陕西理工学院专项科研基金资助项目(SL GQD0746)

2009-05-25;

2009-10-30

宋佩维(1964—),男,副教授,高级工程师,博士,主要从事高性能轻金属材料的研究,联系地址:陕西省汉中市陕西理工学院(北区)材料科学与工程学院办公室(723003),E-mail:spwsyh@163.com