TC4钛合金焊接接头组织不均匀性与疲劳性能

李清华,胡树兵,李行志,肖建中,王亚军,刘 昕,籍龙波

(1华中科技大学材料成形与模具技术国家重点实验室,武汉430074; 2北京航空制造工程研究所,北京100024)

TC4钛合金焊接接头组织不均匀性与疲劳性能

李清华1,胡树兵1,李行志1,肖建中1,王亚军2,刘 昕2,籍龙波1

(1华中科技大学材料成形与模具技术国家重点实验室,武汉430074; 2北京航空制造工程研究所,北京100024)

对 TC4钛合金电子束焊接四种典型熔凝区形状(钉形、漏斗形、楔形和钟罩形)焊接接头的微观组织进行了观察分析,并采用多晶局域梯度模型表征焊缝组织不均匀性,通过疲劳实验,建立焊接接头的组织不均匀性和疲劳性能的关系。结果表明:焊缝上端纵向柱状晶长度尺寸梯度变化较大的楔形形貌焊接接头疲劳寿命较低,梯度变化较小的钟罩形焊缝形貌接头疲劳寿命较高;疲劳裂纹多萌生于横向区域硬度梯度变化较大的热影响区和熔合线区域。

TC4钛合金;电子束焊接;多晶局域梯度模型;疲劳

Abstract:Local gradient simulation technology was used as a new method to describe the microstructure heterogenicity of TC4 weld joints,by observing the microstructure,testing the dimension of columnar grains,the lateral microhardness and conducting the fatigue experiment.The results show that the heterogenicity of the microstructure has an influence on the fatigue property of the weld joints.Fatigue life of the bell shaped weld joint with relatively homogeneous microstructure is higher than the wedge shaped weld joint with heterogeneous microstructure.The initiation of fatigue cracks is in the HAZ and the fusion line,where have high gradient of the lateral microhardness.

Key words:TC4 alloy;electron beam welding;local gradient simulation technology;fatigue property

TC4钛合金具有比强度高、耐腐蚀性好、综合性能优越等特点,使它在航空航天、化学机械、医药工程以及休闲行业得到广泛应用。电子束焊接(Electron Beam Welding,EBW)是目前最成熟的高能束流加工方法之一,TC4钛合金非常适合于采用真空电子束焊接技术进行连接加工。然而目前 TC4钛合金电子束焊接的主要问题表现在由于焊接过程中焊接区域将发生相结构转变,引起焊后接头的宏观力学性能发生变化[1],具体表现为接头焊缝区强度较高、硬度较大,塑性较低以及热影响区的力学性能与母材和焊缝性能上的不匹配性等都严重影响 TC4电子束焊接构件的整体性能[2-4]。因此,对 TC4钛合金电子束焊接工艺的宏观力学性能与微观结构的关系的研究具有十分重要的实用价值,而国内这方面的实验研究比较缺乏。本工作希冀通过引入新的钛合金显微组织不均匀性表征方法(多晶局域梯度模型)和大量的低周疲劳实验,综合考察TC4钛合金的微观组织不均匀性与疲劳性能的对应关系,通过研究结果力求建立电子束焊接工艺宏观力学性能与微观结构之间关系的桥梁,为深入研究电子束焊接工艺评定方法提供理论和实验基础规范。

1 实验材料

钛合金样品采用 TC4热轧板材,板厚为20mm,经检测其化学成分如表1所示。焊接方法采用电子束焊接,焊接试样尺寸为200mm×180mm×20mm,焊缝垂直于轧向,位于试样中间,焊后热处理为650℃,保温4h。各试样的具体焊接工艺参数如表2所示。

表1 TC4钛合金的化学成分(质量分数/%)Table 1 Chemical composition of TC4 alloy(mass fraction/%)

?

2 实验方法

采用腐蚀剂(HF,HNO3和 H2O比例为3∶5∶100)腐蚀出焊缝金属组织;先后用OL YMPUS-TOKYO型金相显微镜和Image-Pro Plus程序软件对焊缝金属显微组织进行观察与β柱状晶尺寸测量,在BUEHLER型显微硬度计上测试焊接接头显微硬度,载荷为1.96N。

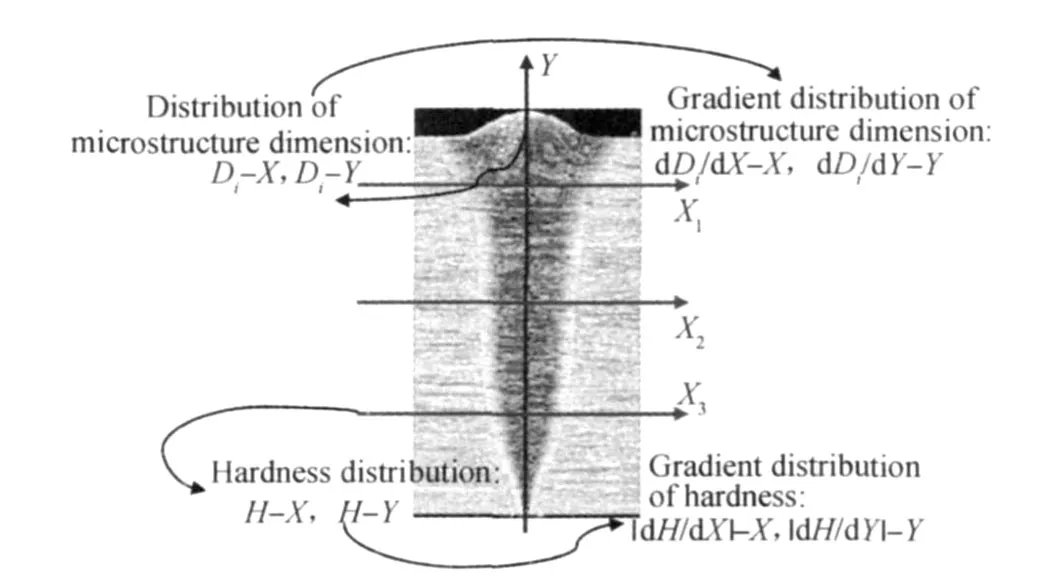

实验采用多晶局域梯度模型来进行 TC4钛合金焊缝接头组织不均匀性的表征(图1),以焊缝纵向中轴线为纵坐标Y轴,以焊缝上部表面为基准,至焊缝下端长度等分为大致6等分,距表面距离1/6,3/6, 5/6处分别作水平X1,X2,X3轴,建立坐标系。以某特征组织尺寸Di为变量(Di为柱状晶尺寸),利用定量金相技术、计算机图形处理技术、SEM等手段测定沿X轴和Y轴的Di分布,获得组织尺寸变化分布Di-X,Di-Y曲线,再转换成组织尺寸变化梯度分布;同样方法利用硬度计,建立硬度分布曲线H-Xi(i=1,2, 3),进而获得硬度梯度分布曲线|dH/dXi|-Xi(i=1, 2,3)。

实际处理过程中,一般会出现一定范围的波动,应以组织特征尺寸分布、硬度分布的拟合光滑曲线为参考进行相应组织尺寸梯度分布、硬度梯度分布转换分析。

硬度梯度变化、组织尺寸梯度变化更能突出组织不均匀程度。某特征参数梯度变化越大(焊缝上、中、下部位),则组织的不均匀性越大。

图1 显微组织不均匀性表征参数Fig.1 Parameters expression of microstructure heterogenicity

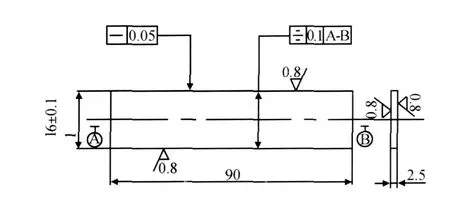

为说明 TC4钛合金显微组织不均匀性和疲劳性能之间的关系,本工作设计了一种光滑疲劳试样(图2),其中试样宽度16mm,去除焊缝余高和上下部各2mm,以去除几何应力集中和熔合线气孔等疲劳裂纹萌生因素,更好反映显微组织不均匀性和疲劳性能之间的关系。用SHIMADZU EA-10型电液伺服疲劳试验机进行低周疲劳实验,疲劳实验频率为10Hz,正弦波 ,应力比 0.1,应力水平 0.6σb。

3 实验结果与分析

3.1 接头柱状晶尺寸梯度不均匀性表征

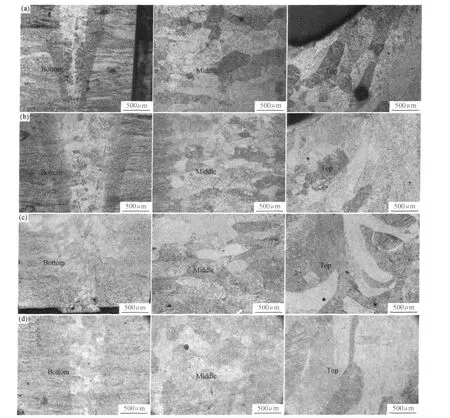

图3给出了 TC4钛合金四种典型形状的接头不同区域的焊缝组织形貌。四种形貌焊缝的接头组织均为粗大的β柱状晶粒,晶内为针状α′马氏体组织[3,5,6]。电子束焊时,β柱状晶以母材半熔化晶粒为基底通过联生结晶外延生长而成。在焊接热循环的作用下,熔池边界半熔化晶粒的尺寸十分粗大,致使与之联生结晶而成的β柱状晶也十分粗大。β柱状晶的生长方向总是沿着最大散热方向进行。在焊缝中部平直区段,β柱状晶从焊缝两侧的熔合线向焊缝中心相对生长。然而在焊缝上部和焊缝下部区域,靠近焊缝平直区段的β柱状晶首先由熔合线向焊缝中心相对生长,但由于先期凝固的焊缝中部组织改变了散热条件, β柱状晶在焊缝中心处改变其生长方向并几乎垂直地向焊缝表面生长。靠近焊缝表面的β柱状晶则直接由熔合线向焊缝表面中心生长。

图2 TC4板条状疲劳试样Fig.2 Fatigue specimen of TC4 alloy

图3 TC4钛合金四种典型焊缝组织形貌(a)漏斗形;(b)钉形;(c)钟罩形;(d)楔形Fig.3 Microstructures and morphologies of TC4 four welding seams (a)funnel shape;(b)nail shape;(c)bell shape;(d)wedge shape

按照前述多晶局域梯度模型实验方法,采用Image-Pro Plus程序软件纵向测量四种焊缝形貌接头β柱状晶长度尺寸,测试在50倍放大的金相照片上进行,从焊缝底部至顶部选择40个视场,每个视场随机测量若干个β柱状晶长度尺寸取平均值,然后用Origin软件绘制出β柱状晶长度尺寸纵向分布曲线(图 4)。

图4 四种形貌焊缝柱状晶长度纵向分布曲线(a)漏斗形;(b)钉形;(c)钟罩形;(d)楔形Fig.4 Columnar grain length vertical distribution curves of four welding seam appearances (a)funnel shape;(b)nail shape;(c)bell shape;(d)wedge shape

图5 四种形貌焊缝柱状晶纵向拟合尺寸分布曲线Fig.5 Columnar grain fitting length vertical distribution curves of four welding seam appearances

由图4可以看出,漏斗形(图 4(a))、钉形(图 4 (b))和钟罩形(图4(c))焊缝下部区域柱晶长度尺寸分布均为类抛物线,张开角从小到大依次为漏斗形、钉形和钟罩形。在焊缝中上部区域,漏斗形焊缝柱晶尺寸在距焊缝下表面13800μm处有一定幅度的提升,使得其上部焊缝区域柱晶长度尺寸沿另一条类抛物线分布;钉形焊缝柱晶尺寸在距焊缝下表面17500μm处呈直线快速增长趋势;钟罩形焊缝柱晶尺寸变化不大,分布曲线趋于与水平轴平行。楔形(图4(d))焊缝柱晶长度尺寸呈直线增长趋势。在余高部分(20000μm以上),四种形貌焊缝柱晶粗大,柱晶生长方向趋于焊缝上表面中心,柱晶尺寸变化幅度较大。

图5是用Origin程序软件将图4四条分布曲线去除余高部分后拟合在一起的柱晶尺寸分布图。拟合后的分曲线保持原有各曲线的分布规律,曲线更加平滑,按多晶局域梯度模型实验方法计算柱晶长度尺寸变化梯度,并绘制梯度分布曲线,如图6所示。

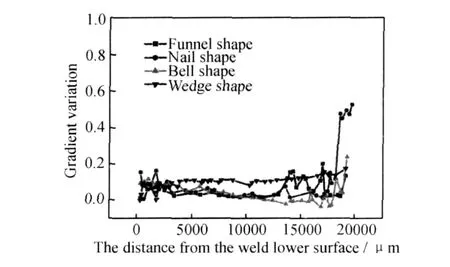

由图6可以看出,柱晶长度尺寸梯度分布曲线与柱晶长度尺寸分布曲线具有一定的对应关系。楔形焊缝柱晶长度尺寸梯度基本呈常数分布,数值浮动在C1=0.1左右,在13000μm处,梯度变化幅度稍有提升,数值浮动在C2=0.12左右,楔形焊缝柱晶尺寸梯度的非零常数分布反映了其柱晶长度尺寸沿焊缝纵向呈直线增长趋势,数值越大,增长趋势越快,组织不均匀程度越高。对于漏斗形、钉形和钟罩形三种焊缝形貌而言,在0~5000μm区域,三种焊缝形貌柱晶尺寸梯度分布差别不大,反映出该区域内三种形貌焊缝的组织不均匀程度相当;在5000~13000μm焊缝区域,漏斗形和钉形焊缝柱晶尺寸梯度呈常数分布,数值浮动在C3=0.02左右,钟罩形焊缝柱晶尺寸梯度呈缓慢下降趋势,数值从0.06下降至0.00,该区域三种焊缝梯度值都比较小,对应的组织不均匀程度较低;13000μm以上区域,漏斗形焊缝柱晶尺寸梯度数值有所提高,波动幅度也较大,柱晶尺寸波动增大,不均匀程度提高;钉形焊缝在13000~17000μm区域柱晶尺寸梯度维持原有态势,数值浮动在0.02左右,在高于17000μm区域梯度数值飙升,组织尺寸变化极为剧烈;钟罩形焊缝在13000~17000μm区域柱晶尺寸梯度数值浮动在0.00左右,即此段柱晶尺寸基本没有变化,在高于17000μm区域梯度数值有所提升,但浮动不大。总的来看,在焊缝下端,钟罩形焊缝柱晶长度尺寸梯度变化略高于其他三种焊缝形貌,但由于焊缝下端柱晶尺寸细小,综合力学性能较好,尺寸梯度大小对其没有决定性的影响;在焊缝上端,钟罩形焊缝柱晶长度尺寸梯度变化明显低于其他三种焊缝形貌,楔形焊缝柱晶长度尺寸梯度变化较大,并且焊缝上端柱晶粗大,组织尺寸的不均匀程度对焊接接头的力学性能有一定的影响。

前文提到,TC4钛合金焊缝的接头组织均为粗大的β柱状晶粒,晶内为针状α′马氏体组织,即β柱晶的尺寸一定程度上反映了晶内α′马氏体的组织尺寸,表3给出了TC4钛合金四种典型熔凝区形状接头距焊缝上表面1/6,3/6和5/6三处横向晶内α′马氏体的平均组织尺寸。由表3可见,焊缝的宏观形貌和β柱晶尺寸直接影响了晶内α′马氏体的组织尺寸。α′马氏体的平均尺寸分布变化规律基本与β柱晶长度尺寸分布变化规律一致,即钟罩形焊缝晶内α′马氏体的平均尺寸变化最小(1/6处马氏体的平均尺寸约为3/6处马氏体平均尺寸的1.5倍),而楔形焊缝晶内α′马氏体的平均尺寸变化最大(1/6处马氏体的平均尺寸约为3/6处马氏体平均尺寸的5倍),漏斗形和钉形焊缝晶内α′马氏体的平均尺寸变化居中。

图6 四种形貌焊缝柱状晶长度尺寸纵向梯度分布曲线Fig.6 Columnar grain length gradient variation curves of four welding seam appearances

表3 TC4焊接接头三处横向晶内α′马氏体的组织尺寸/μmTable 3 α′martensite dimension in three different welding areas/μm

3.2 横向显微硬度梯度不均匀性表征

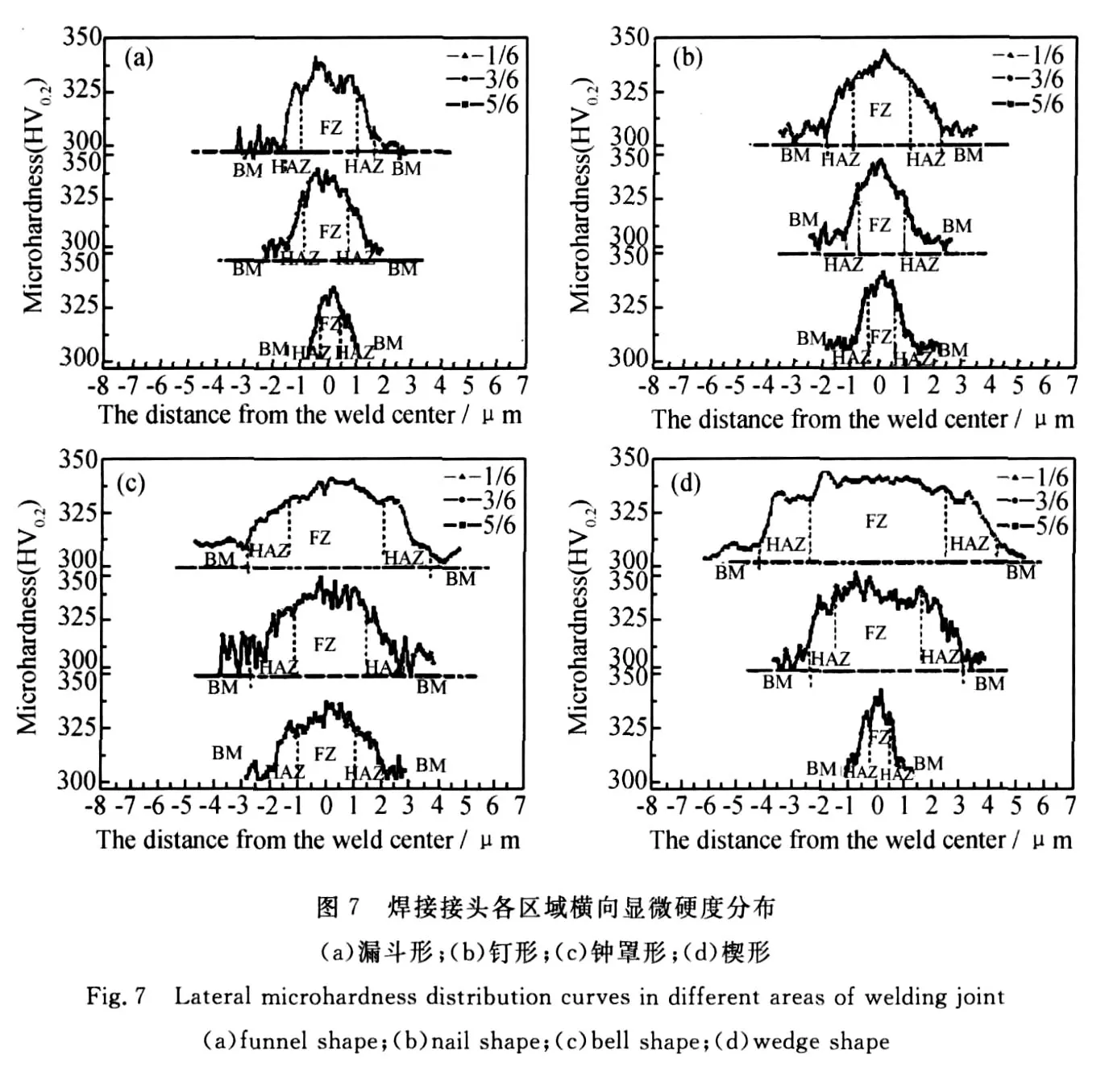

用BUEHL ER型显微硬度计测试焊接接头1/6, 3/6和5/6处横向显微硬度,结果发现熔凝区各区域(包括焊缝和热影响区)的显微硬度均高于母材,基本趋势是母材区的硬度围绕310HV0.2波动;在热影响区硬度变化较快,平均值为320HV0.2;熔合线附近的硬度也有增长趋势,焊缝硬度平均值为335HV0.2。显然,焊缝和热影响区硬度的升高与高硬度马氏体组织的形成有关,钛合金中的马氏体不能像钢中的马氏体那样显著提高合金的强度和硬度,钛合金中马氏体α′的硬度只略高于α固溶体,对合金的强化作用小。图7给出了四种形貌焊缝距上表面1/6,3/6和5/6处横向显微硬度变化。

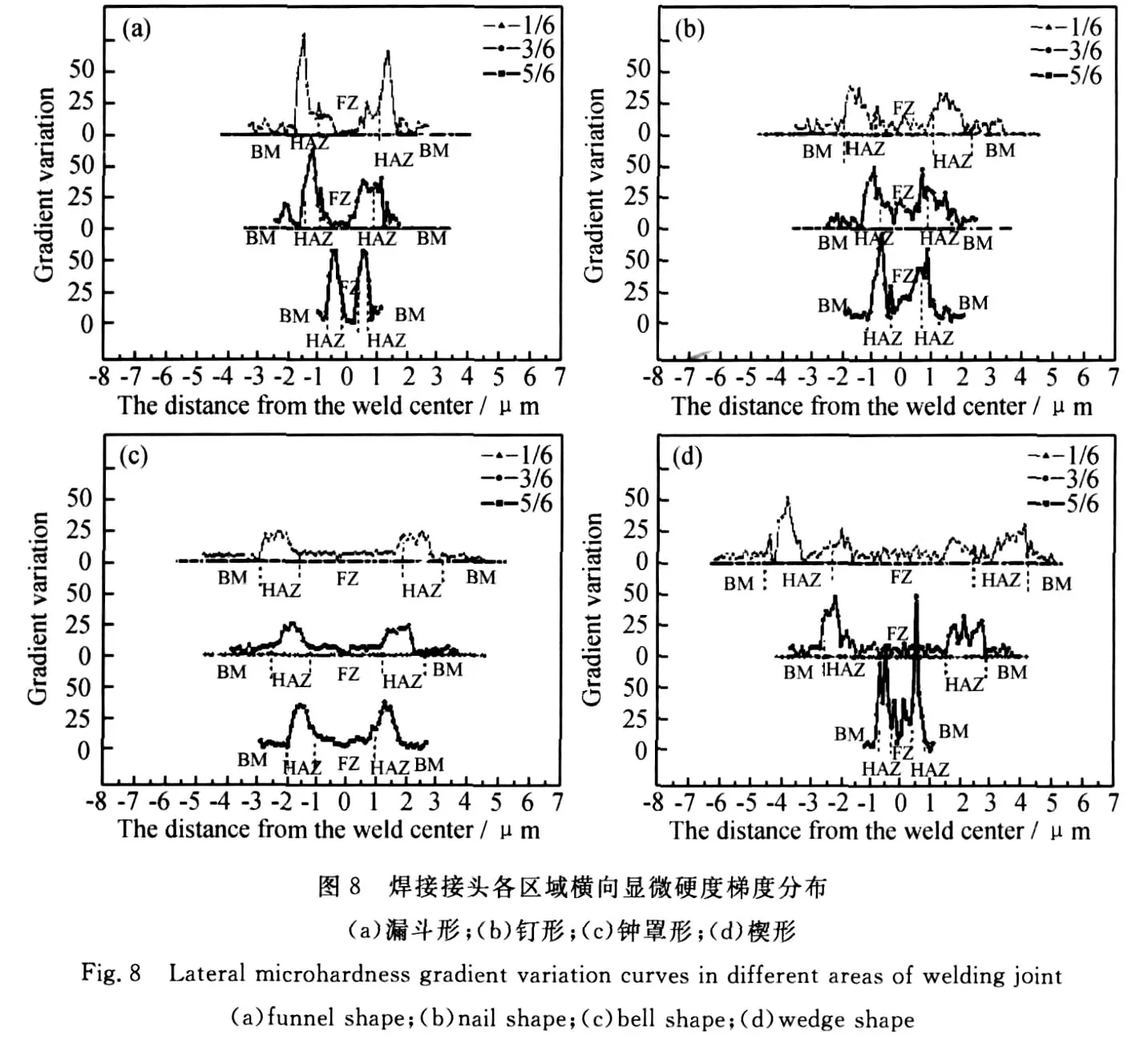

按上述实验方法将显微硬度分布曲线进行拟合并作出硬度梯度分布曲线,如图8所示。

由图8可以看出,就每一种焊缝而言,横向硬度梯度分布都存在这一规律,即热影响区和熔合线附近显微硬度的梯度变化都要明显大于母材和焊缝的梯度变化,这主要是因为该部分区域是焊接件组织变化最剧烈的地方,并且宽度较窄,在这个范围内,组织由α+β等轴组织转变为针状α′马氏体组织;纵向比较同种焊缝硬度梯度峰值可见,5/6处硬度梯度峰值高于3/6和1/6处的梯度峰值,这主要是因为焊缝下端在整个焊接过程中热量散失最快,冷却速率大造成组织转变迅速的缘故。将四种形貌焊缝硬度梯度比较可以看出,钟罩形焊缝硬度梯度峰值明显低于其他三种形貌焊缝,楔形和漏斗形梯度峰值比较高,文献[2]表明,TC4钛合金中焊缝的硬度与焊缝中针状α′相的含量有一定的关系,针状α′相越多,焊缝金属硬度越高。

4 低周疲劳实验

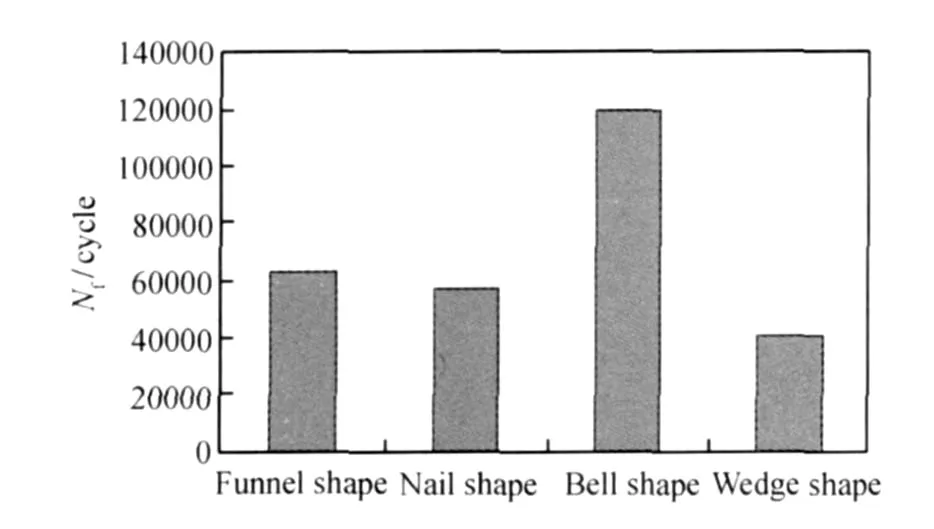

通过四种典型形貌焊缝的光滑疲劳试样的低周疲劳实验结果分析,本研究发现焊接接头的疲劳性能与接头组织和显微组织梯度分布有若干联系。

图9为 TC4钛合金四种典型熔凝区形状接头的疲劳寿命。由图9可见,就焊缝的中值疲劳寿命而言,钟罩形焊缝疲劳性能相对较好,而楔形焊缝的疲劳性能相对最差。

图9 TC4钛合金四种典型熔凝区形状接头的疲劳寿命Fig.9 The fatigue life of four classic welding seam appearances of TC4 alloy

实验发现,焊接接头疲劳裂纹几乎都在焊缝上端熔合线附近区域萌生,萌生于上端主要是因为焊缝上端晶粒尺寸较焊缝底端粗大,抗裂纹萌生性能较差,而萌生于熔合线附近可以从图7所示的硬度梯度大小角度分析,因为熔合线附近区域硬度梯度变化剧烈,显微组织不均匀程度高,可以认为此区域为焊接接头的薄弱部位,并且有关文献[7]研究结果表明,钛合金焊接接头在熔合线区域的残余应力拉应力较高,这可能也是造成此区域疲劳性能较差的原因之一。TC4疲劳寿命主要包括疲劳裂纹萌生寿命和疲劳裂纹扩展寿命,而疲劳裂纹萌生寿命占疲劳总寿命的一大部分,结合图6所示的柱晶尺寸梯度分布可以看出,钟罩形焊缝在疲劳裂纹萌生段(即焊缝上端)的柱晶尺寸梯度最小,数值基本为零,而楔形焊缝在疲劳裂纹萌生段的柱晶尺寸梯度最大,数值为0.12,钉形和漏斗形焊缝梯度变化居中,从而造成疲劳裂纹萌生寿命的高低,进而造成疲劳总寿命的差异。

5 结论

(1)四种形貌焊缝的柱晶长度尺寸梯度分析表明,钟罩形焊缝梯度变化最小,漏斗形和钉形次之,楔形焊缝尺寸梯度变化最大,且与晶内α′马氏体的平均尺寸分布变化规律相似。

(2)四种形貌焊缝的横向硬度梯度分析表明,热影响区和熔合线附近硬度梯度变化要明显大于母材和焊缝区域;5/6处硬度梯度峰值高于3/6和1/6处的梯度峰值;钟罩形焊缝硬度梯度峰值最低,楔形和漏斗形梯度峰值比较高。

(3)综合分析四种典型熔凝区形状接头的尺寸梯度分布和横向硬度梯度分布,结果表明,钟罩形焊缝的显微组织不均匀程度最小,楔形焊缝的显微组织不均匀程度最大,并通过低周疲劳实验证明了显微组织的不均匀程度与焊接接头疲劳性能之间有着密切的联系。

(4)焊接接头疲劳裂纹几乎都在硬度梯度较大的区域萌生,在疲劳裂纹萌生阶段梯度变化最小的钟罩形焊缝疲劳寿命最高,而梯度变化最大的楔形形貌焊缝疲劳寿命最低。

[1]陈芙蓉,霍立兴,张玉凤.电子束焊接技术及其接头质量评定[J].焊接,2001,(11):21-24.

[2]钟玉,屈金山,陈文静.TC4钛合金的电子束焊[J].热加工工艺, 2007,36(15):24-26.

[3]许鸿吉,尹丽香,李晋炜,等.TC4钛合金电子束焊接接头组织和性能[J].焊接学报,2005,26(11):43-46.

[4]胡礼木.钛合金Ti-6Al-4V电子束焊接接头的性能研究[J].陕西工学院学报,1997,13(4):43-47.

[5]BERGMANN J P.Mechanical behaviour of overlap joints of titanium[J].Science and Technology of Welding and Joining,2005,10 (1):50-60.

[6]ZHANG Hong-tao,HE Peng,FENGJin-cai,et al.Interfacial microstructure and strength of dissimilar joint Ti3Al/TC4 welded by the electron beam process[J].Material Science and Engineering, 2006,425A:255-259.

[7]张丽,张玉凤.电子束热处理对钛合金接头残余应力的影响[J].焊接技术,2001,30(3):44-45.

Microstructure Heterogenicity and Fatigue Property of Weld Joints of TC4 Titanium Alloy

LI Qing-hua1,HU Shu-bing1,LI Xing-zhi1,XIAO Jian-zhong1, WAN G Ya-jun2,LIU Xin2,J I Long-bo1

(1 State Key Laboratory of Material Processing and Die&Mould Technology, Huazhong University of Science&Technology,Wuhan 430074,China; 2 Beijing Aeronautical Manufacturing Technology Research Institute,Beijing 100024,China)

TG146.2

A

1001-4381(2010)01-0062-07

2009-06-05;

2009-11-18

李清华(1984—),男,硕士研究生,从事钛合金、钢铁材料方面研究工作,联系地址:武汉市洪山区珞瑜路1037号华中科技大学材料科学与工程学院(430074),E-mail:leeqinghua@126.com

胡树兵(1963—),男,教授,研究方向:材料表面工程,功能材料,联系地址:武汉市洪山区珞瑜路1037号华中科技大学材料科学与工程学院(430074),E-mail:hushubing@163.com