酵母菌发酵杂粕生产生物菌体蛋白饲料初探

延边大学农学院动物科学系 张秋华 张 敏

菌体蛋白饲料富含蛋白质,还具有一定香味,营养价值较高 (曹钰等,2007)。由于其具有成本低、原料广、周期短、产量高等优点而成为目前研究的热点。本试验以杂粕(豆粕、玉米脐子粕、菜籽粕、棉籽粕)为基质,利用酵母菌进行固态发酵,通过单因素试验设计对其发酵周期、接种量、料水比、温度、氮源添加量等因素进行研究,以确定菌体蛋白饲料的最佳发酵生产条件。

1 材料与方法

1.1 材料 杂粕市售,其主要成分为:玉米5%、豆粕20%、玉米脐子粕25%、菜籽粕10%、棉籽粕24%。

高活性干酵母,由某酵母公司提供。

1.2 培养基 选择培养基:葡萄糖2 g,酵母粉0.5 g,蛋白胨 1 g,丙酸钠 0.25 g,琼脂 2 g,水 100 mL,pH 4.5。

液体培养基(YPD):葡萄糖 2 g,酵母粉0.5 g,蛋白胨 1 g,水 100 mL,pH 4.5。

斜面培养基:土豆50 g,葡萄糖 5 g,琼脂5 g,水 250 mL,pH 自然。

1.3 液体菌种培养 取一定量干酵母粉制成悬液,将其稀释涂单菌落平板,将单菌落挑至含有100 mL YPD培养基的250 mL三角瓶中,在恒温摇床30℃振荡培养24 h左右,摇床转速130 r/min,制得酵母悬液含孢量为2.4×108~2.6×108个/mL。后转移到冰箱中备用。

1.4 粗蛋白质含量的测定 采用凯氏定氮法。计算公式如下:

粗蛋白质含量=[(V2-V0)×N×0.0140×6.25]/[m×(V1/V)]×100%;

式中V0为滴定空白时所需盐酸溶液体积,mL;V1为试样分液蒸馏用体积,mL;V2为滴定试样时所需盐酸标准溶液体积,mL;V为试样分解液总体积,mL;C为盐酸标准溶液的物质的量浓度,mol/L;m 为试样质量,g;0.0140 为 1 mmol氮的克数;6.25为氮的蛋白质换算系数。

2 结果与分析

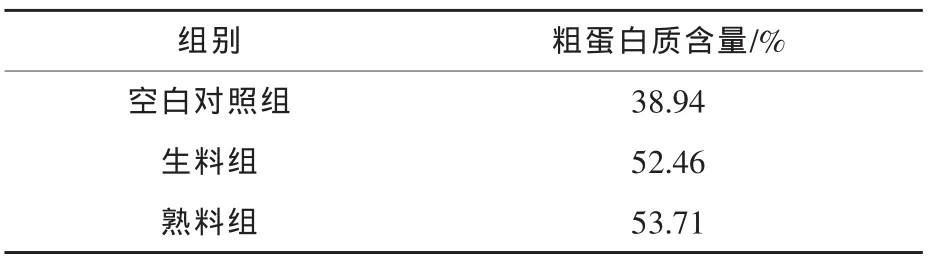

2.1 原料的不同处理对粗蛋白质含量的影响将固体培养基分成两组,每组培养基5 g。一组进行蒸汽灭菌为熟料(121℃,灭菌20 min),另一组不进行任何处理为生料。将酵母菌悬液取1 mL接种于生料和熟料中,加入适量的水分、氮源,在30℃下用恒温培养箱培养24 h,结果见表1。表1结果表明,熟料发酵后较生料未灭菌发酵后粗蛋白质含量明显增加。可能是经热处理后破坏了杂粕中的抗营养因子,更易于微生物吸收营养基质使其更好地增殖;另外,其内部化学键的断裂也促使杂粕中的营养物质最大可能地转化为菌体蛋白。

表1 生料与熟料发酵后粗蛋白质含量

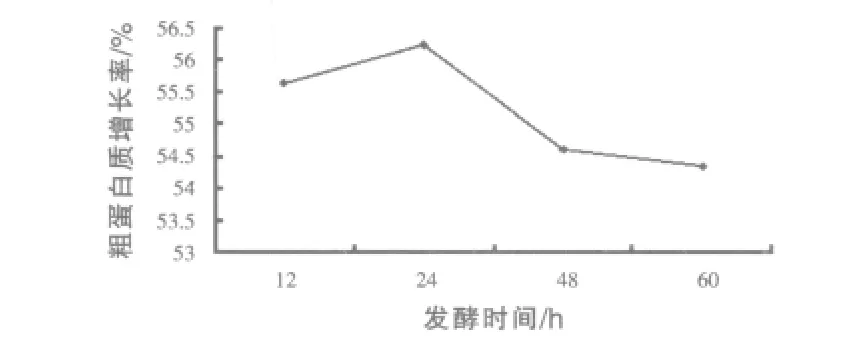

2.2 发酵周期对发酵效果的影响 见图1。

图1 发酵时间对发酵效果的影响

发酵周期会影响发酵产物中蛋白质含量。发酵周期过短,菌体不能充分生长,导致发酵产物中蛋白质含量过低;发酵周期过长,生产成本增加,且容易滋生杂菌 (司翔宇等,2005)。图1结果表明,通过接种量 4%,料水比 1∶1.2,温度 30℃,氮源添加量3.5%(1.5%尿素+2.0%硫酸铵)发酵后,随着发酵时间的递增,菌体蛋白含量呈先上升后又逐渐下降的趋势,发酵杂粕(熟料,下同)粗蛋白质含量在24 h时含量最高,为56.24%。其原因可能是酵母菌的呼吸作用消耗了部分有机物而产生了蛋白质的“浓缩效应”(张红和西宁,1996),使杂粕中的营养物质慢慢被耗竭。

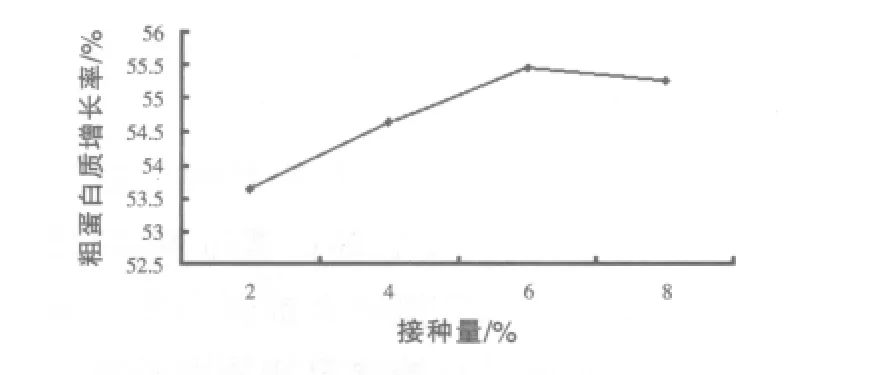

2.3 接种量对发酵效果的影响 见图2。接种量过大,会使微生物生长速率过快,营养物质很快消耗,并释放大量的热能,容易导致温度过高使菌体失活,同时也增加了生产成本;过小反而容易感染杂菌不利于发酵。图2结果表明,在24 h,料水比1∶1.2,温度 30℃,氮源添加量 3.5%(1.5%尿素+2.0%硫酸铵)发酵后,随着接种量的增加,曲线表现为逐渐上升至最大值后小幅下降,杂粕粗蛋白质含量在6%接种量时含量最高,为55.47%。这可能是因为发酵前期菌体快速增长致使发酵后期营养供应不足,而使菌体产生自溶现象,使菌体蛋白含量下降。

图2 接种量对发酵效果的影响

2.4 料水比对发酵效果的影响 见图3。

图3 料水比对发酵效果的影响

水分的控制在饲料发酵过程中非常重要,若原料过干,则菌株生长缓慢,得到的产品干枯,无酸香味;若原料水分过大,使料黏结则造成通气困难,易使原料腐败变质。图3结果表明,通过接种量 6%,24 h,温度 30℃,氮源添加量3.5%(1.5%尿素+2.0%硫酸铵)发酵后,杂粕粗蛋白质含量在料水比1∶1.4时含量最高,为55.29%。

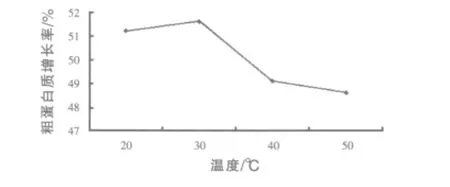

2.5 温度对发酵效果的影响 见图4。

图4 温度对发酵效果的影响

温度是影响有机体存活和生长的重要因素之一。若温度过高,蛋白质可能受到不可逆的破坏,温度过低又抑制了酶的活性,蛋白质的合成速度降低(周德庆,1996)。图4结果表明,通过接种量6%,料水比 1∶1.4,24 h,氮源添加量 3.5%(1.5%尿素+2.0%硫酸铵)发酵后,随着温度的增加,菌体蛋白含量先小幅度上升,达到极值后又迅速下降,杂粕粗蛋白质含量在30℃时含量最高,为51.63%。可能由酵母菌反应速率逐渐加快,蛋白质转化率明显上升,随着温度继续升高酶蛋白变性失活,导致蛋白质转化率下降所致。

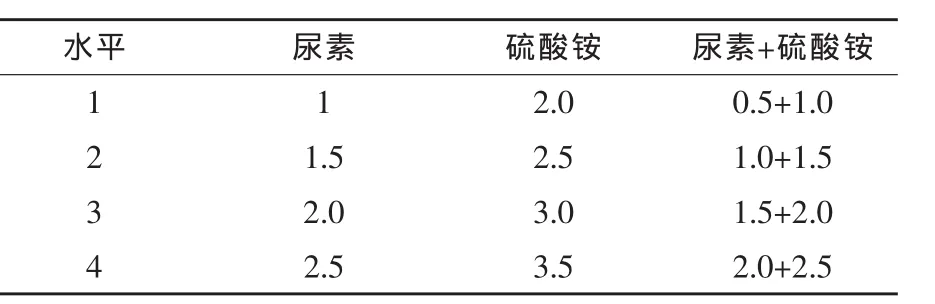

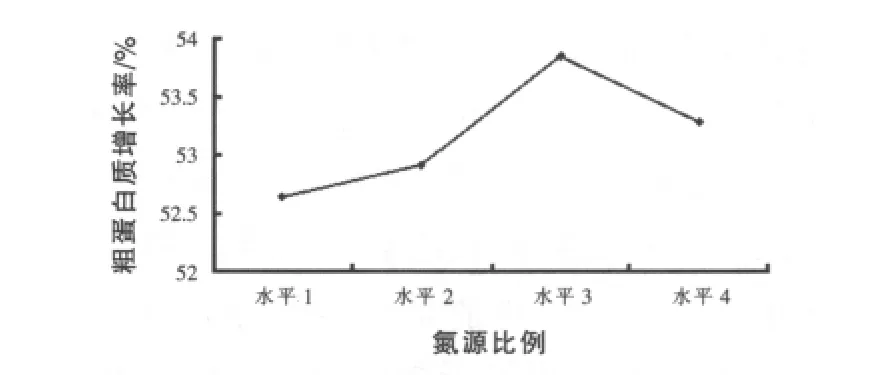

2.6 氮源添加量对发酵效果的影响 微生物发酵生产菌体蛋白时,需要较高的氮浓度,以促使微生物尽可能地利用无机氮源合成蛋白质。其来源有两方面:培养料自身的含氮物质和外界加入的含氮物质。通常外界加入的氮源对微生物生长有更明显的作用(Emtiazi等,2003)。本试验采用混合氮源,氮源配比见表2。

表2 氮源配比%

图5结果表明,通过接种量6%,料水比1∶1.4,30℃发酵24 h后,随着氮源添加量的增加,蛋白质含量呈先上升后下降的趋势。杂粕粗蛋白质含量在3.5%(1.5%尿素+2.0%硫酸铵)时含量最高,为57.76%。这可能是由于加入的无机氮源通过微生物代谢转化为蛋白质,造成蛋白质的绝对数量大幅度地增加。

3 小结

图5 氮源对发酵效果的影响

本试验利用酵母菌对杂粕进行发酵,发现在接种量6%、料水比1∶1.4、氮源添加量3.5%(1.5%尿素+2.0%硫酸铵)、温度 30℃、发酵24 h的条件下,发酵终产物粗蛋白质含量达到57.76%,比发酵前(即空白对照组)提高了18.82个百分点 (即粗蛋白质的提高率为48.33%),效果较理想。但有关发酵杂粕对动物生理和生产性能的影响有待进一步研究。

[1]曹钰,蔡国林,陆健.提高豆粕营养价值的研究进展[J].新饲料,2007,6:13~15.

[2]司翔宇,葛蕾,李志西.苹果渣固态发酵生产饲料蛋白的研究[J].饲料研究,2005,3:35 ~ 37.

[3]张红,西宁.固态发酵饲料酵母对非蛋白氮转化能力的研究[J].饲料工业,1996,17(2):17 ~ 19.

[4]周德庆.微生物学教程[M].北京:高等教育出版社,1996.4.

[5]Emtiazi G,Etemadifar Z,Tavassoli M.A novel nitrogen-fixing cellulytic bacterium associated with root of corn is a candidate for production of single cellprotein[J].Biomass and Bioenergy,2003,25(4):423 ~ 426.