模具型面定位五轴加工刀轴方向的优化方法*

周学良 阮景奎

(湖北汽车工业学院机械工程系,湖北十堰442002)

汽车覆盖件模具具有型面形状复杂、结构尺寸大、表面质量要求高等特点,针对这些几何和结构特征,采用五轴联动是最好的加工方式。但是,由于五轴加工单元价格昂贵,并且五轴加工编程十分复杂,生产实际中使用五轴加工会增添过多的干涉或碰撞。因此,目前很多模具制造企业在生产实际中仍然主要使用三轴数控加工方式进行。但是,对于大坡度的复杂曲面,表面形状起伏不断,斜率不断变化,引起切削深度和切削宽度不停地改变,材料去除的体积也随之变化,导致三轴加工过程中刀具载荷极不稳定,刀具磨损加剧,工件加工质量下降。同时,如果模具型面陡峭,凸凹程度大,则三轴数控加工很容易导致刀柄与模具发生摩擦碰撞,产生严重的后果。

为避免不良加工结果及保护加工设备和工件,在对汽车覆盖件模具的复杂曲面进行数控加工时通常采用定位五轴(也称为3+2轴)的加工方式[1]。定位五轴加工是指将A、C轴转到一定的角度并锁紧后进行加工,当一个区域的加工完成后,再根据另一个加工区域的法矢方向调整A、C轴的角度继续进行加工。定位五轴加工的本质是平面的五轴加工,将五轴联动加工变为某一方向的固定角度加工,加工过程中刀轴方向不再变化[2]。定位五轴加工方式应用于汽车覆盖件模具的型面加工,是把曲面加工区域近似为平面进行加工,通过将刀轴方向倾斜一个合适的角度避免加工过程中切削速度为零,以获得理想的加工效果。因此,定位五轴加工方式可减少刀具磨损,提高加工质量,确保加工安全进行[3],而实施这种加工方式的关键在于确定合适的刀轴固定的方向,本文针对这种加工策略探讨刀轴方向的优化流程与关键技术。

1 刀轴方向的优化流程

定位五轴加工是将加工区域视为一个假想的平面,将刀轴旋转到一个合适的方向进行加工。确定刀轴固定方向的依据是该假想平面的法矢方向以及最优刀轴倾角(平面加工时,平面法矢与刀轴方向的夹角简称刀轴倾角)。另外,在模具型面加工中,通常不可能一次加工成型,需要将加工型面划分为多个区域进行加工。从前面的分析得知,刀轴方向优化的前提是针对具体的工件材料与刀具材料确定最优刀轴倾角,即刀轴倾角优化,为刀轴方向优化提供依据。因此,提出刀轴方向的优化流程如图1所示。首先对加工型面进行分析,将其合理划分为多个加工区域,然后针对某一个加工区域计算最优的刀轴方向,并根据优化的刀轴方向进行数控编程,接着对下一个加工区域进行刀轴方向优化及数控编程,直到完成所有区域的优化及编程工作。从图中可以看出,刀轴方向优化涉及的关键技术包括刀轴倾角优化、加工区域划分及刀轴方向优化算法,下一节将做详细阐述。

2 刀轴方向优化的关键技术

2.1 刀轴倾角的优化

(1)刀轴倾角对切削性能的影响分析

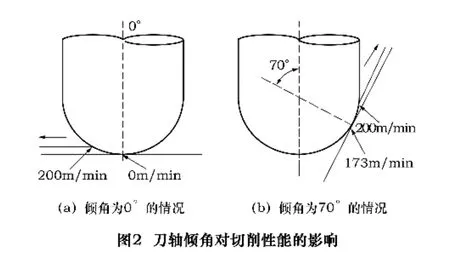

刀轴倾角是指加工位置点的曲面法矢与刀轴方向的夹角。大量试验研究表明,当用球头铣刀进行铣削加工时,切削过程的平稳性以及刀具磨损受刀具轴线与型面间的倾斜角度的影响很大。因此,为了确保定位五轴加工方式在模具型面加工中的应用效果,首先要研究刀轴倾角对切削性能的影响,即得到刀轴方向与切削表面法矢的最优倾角,以指导确定合适的刀轴方向。即刀轴倾角优化是刀轴方向优化的前提和基础。刀轴倾角对切削性能影响的分析如下,由于汽车覆盖件模具表面形状的复杂性,实际切削过程中刀轴倾角在随时变化。如图2所示,刀轴倾角等于0°的情况,此时最低点切削速度理论上为零,刀具不易切入被加工表面,处于不良的加工状态,致使刀具与被加工表面之间产生挤压,导致加工质量差;刀轴倾角等于70°的情况,此时有效切削半径接近于刀具直径,切削速度接近于最高值,但垂直于刀轴方向的切削分力大大增大,导致刀具变形量增大、让刀量增大,加工精度显著降低。很显然,这两种极端情况对加工过程都不利。只有当刀轴倾角处于较优的角度时,才能同时保证用切削性能良好部位进行加工,而且垂直于刀轴方向的切削分力较小,获得较高的加工精度和刀具寿命。

(2)刀轴倾角的优化方法

为了综合考虑刀轴倾角对切削性能的影响,以影响加工误差与刀具寿命的切削力和切削温度为分析物理量,可以通过理论分析、试验验证与有限元模拟等方法,对加工精度和刀具寿命进行综合优化,得到切削表面法矢与刀轴方向的最优夹角。

由于切削试验费时费力、费用较高,并且试验数据量大、分析处理困难、难以直观反映切削过程中各物理量的动态变化规律。因此,要获得优化的刀轴倾角,单靠切削加工试验是难以实现的。理论分析需要建立切削过程的数学模型并进行优化,而建立精确的数学模型同样需要大量的切削试验为基础,所以这种方法同样不可取。随着计算机技术的发展,有限元模拟技术突破了试验研究方式的缺陷,通过在计算机中模拟切削过程中工件和刀具的相对运动,动态显示加工过程中应力和温度的分布,并能分析热力耦合对切削性能的影响,成为研究切削加工的有效方法。为了实现切削加工的有限元模拟,首先要建立起能够准确描述工件材料应力与应变、应变率以及切削温度之间关系的材料模型;接着建立切削过程的力学模型,即基于金属切削原理对局部切削区域进行力学描述;然后,在一定假设基础上将局部切削区域离散为有限个单元,并用有限形态参数表示的系统来代替无限形态自由度的连续体,从而实现力学模型的有限元仿真[4];最后根据实验数据对有限元模型进行不断的修正,使其能比较真实地反映切削过程中热、力变化的情况。综上所述,采用有限元法进行刀轴倾角的优化是目前比较经济而且准确的方法。但需要注意的是,由于模具型面大多是曲面,在定位五轴加工时,刀轴倾角随时在发生变化,因此,这里得到的最优倾角应该是一个范围,当某个轴方向能够使得加工区域内所有或大多数位置的刀轴倾角在最优倾角范围内,即可认为是合适的刀轴方向。

2.2 加工区域划分

由于模具型面形状的复杂性,为避免刀具干涉以及零切削速度的发生,保证加工区域上每个切削位置点的刀轴倾角在最佳范围内,需要对复杂的模具型面进行分区域加工,在每个加工区域采用不同的刀轴方向进行定位五轴加工。所以,刀轴方向优化只有和合理划分加工区域相结合才能取得理想的加工效果。在划分加工区域时需要注意,如果加工区域划分得太细,则数控程序文件增多,而且接刀点增多,不利于提高加工表面质量和加工效率;相反,如果加工区域划分得太粗,则同一加工区域内,刀轴倾角的变化范围加大,将难以保证在最佳刀轴倾角范围内进行加工。加工区域划分的方法可以采用矢量聚类分析法,即将整个模具型面按一定密度均匀离散成点,并计算每个离散点的法向矢量;然后,利用神经网络的聚类功能,将法向矢量误差小于最优刀轴倾角范围的步距,而且在型面上位置连续的位置划分为一个加工区域。从理论上说,加工区域划分是否合理应该依据区域内刀轴倾角分布情况的统计结果来确定,但是考虑到加工区域不能划分太多,只要保证大部分切削点处的刀轴倾角在最优范围内即可。

2.3 刀轴方向的优化算法

刀轴方向的优化算法是刀轴方向优化的核心,其计算流程如图3所示。

(1)对所选择的加工区域曲面进行均匀离散,并计算每个点的法矢。具体方法是,先以走刀方向和加工坐标系的Z轴所在平面S作为基平面,然后,取一组间距相等且平行于S的平面与曲面求交,再取一组垂直于S且平行Z轴的平面与曲面求交,将所有的交线按等弦长法均匀离散为点[4]。注意,离散点越密,计算结果越准确,但计算量相应增大;另外,在设置弦长时应综合考虑曲面的大小与凹凸变化情况,尽量在保证离散点能够反映曲面特征的前提下,减少离散点的数量;

(2)利用最小二乘法将离散点拟合成平面,并计算该拟合平面的法矢;

(3)设定一个与拟合平面法矢成一定角度的初始刀轴方向;

(4)根据进给方向和加工区域曲面的法矢计算各切削点的刀轴倾角;

(5)对所有切削点的刀轴倾角进行统计分析,如果刀轴倾角分布较为集中,大部分都处于最优倾角范围内并且未出现≤0°的情况,则刀轴方向满意,转到(6);否则转到(3),改变刀轴方向,重新计算分析;

(6)计算出A、C轴的摆角,输出结果。

如果所有的刀轴方向均不能满足大部分切削点的最优刀轴倾角范围内,说明加工区域划分不合理,则提示用户重新划分加工区域。

3 刀轴方向优化程序开发及实例应用

根据上述刀轴方向优化的原理与算法,开发了切削区域划分及刀轴方向优化软件工具。该软件工具基于UG NX4进行二次开发,内嵌于UG/CAM模块。数控编程人员利用UG/CAM进行复杂模具型面的数控加工编程时,可及时调用该工具对加工型面进行分析,获得优化的刀轴方向。

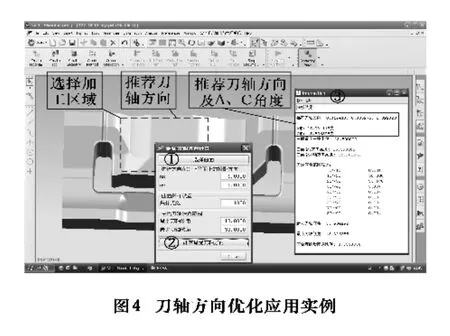

以某轿车支架拉延模凸模型面加工的刀轴方向优化为例,其模具材料为钼铬铸铁,工程实际中采用的刀具为YG6硬质合金刀具,通过采用有限元法对该模具和刀具材料的切削过程进行数值模拟,综合考虑切削力和切削温度对加工精度与刀具寿命的影响,得出最佳刀轴倾角为10°~30°的范围[4]。在刀轴方向优化时,调用如图4所示的最优刀轴方向计算工具,首先指定模具型面为选择曲面(图4中第1步),设置刀具进给方向和曲面分析的采样点数,然后单击“计算最优刀轴方向”按钮(图4中第2步),第3步为经优化计算得到的刀轴方向和对应的A、C轴转角,以及在此进给方向和A、C头转角下刀轴倾角的统计数据,从中可以看出96.67%的刀轴倾角位于10°~30°区间,且没有负的刀轴倾角,因此该刀轴方向可用于所选区域的定位五轴加工。

4 结语

本文提出了模具型面定位五轴加工时刀轴方向的优化流程及其实现的关键技术,从分析中可以看出,刀轴倾角优化是刀轴方向优化的前提和基础,加工区域划分是实现刀轴方向优化的保障,基于拟合平面法的优化算法是刀轴方向优化的核心,从实例应用的结果可以看出该方法合理可行,对实际应用有一定的指导意义。然而,虽然本文提出了加工区域划分的原理,目前并没有得到很好的解决,在以后的研究中可进一步考虑自动进行加工区域划分的算法,以提高定位五轴加工刀轴方向优化的效率和性能。

[1]杨轶,峰郝永,刚李刚.基于CIMATRON的五轴3+2定位加工实践[J]. 新技术新工艺,2009(4):63-65.

[2]Andrew Warkentin,Fathy Ismail,SanjeevBedi,Comparison between multi-point and other 5-axis tool positioning strategied[ J].International Journal of Machine Tools&Manufacture,2000(40):185-208.

[3]J.-M.Redonnet,W.Rubio,F.Monies and G.Dessein.Optimising Tool Positioning for End-Mill Machining of Free-Form Surfaces on 5-Axis Machines for both Semi-Finishing and Finishing[ J].Int.J.Adv.Manuf.Technol,2000(16):383-391.

[4]阮景奎.汽车覆盖件模具高速切削加工过程的数值模拟与关键工艺技术研究[D].杭州:浙江大学,2007.