精密刀库机械手换刀位置调整工具

宋明宽

(陕西秦川机械发展股份有限公司研究院,陕西西安721009)

随着加工中心的日益普及,加工中心的产量是逐渐攀升。“高速,高精度,高效”正是生产厂家和用户追求的终极目标。而刀具交换系统采用伺服驱动的高速换刀系统,通过提高机械手的动作速度和动作配合的准确性,从而提高换刀速度,可以实现刀对刀1.2 s,就体现了“高速、高精度、高效”的特质。

而刀库与机械手是加工中心中运动最为频繁的部件之一,是仅次于电气系统的高故障区。加工中心自动换刀装置中,刀库、机械手、主轴三者之间的相互位置精度,直接影响机床自动换刀的准确性和可靠性。使用中常由于碰撞、定位紧固件松动等意外原因,使刀库的位置发生变化,造成换刀不上刀,撞坏机械手等故障。尤其是大型加工中心,换刀位发生变化后,恢复起来很困难。

以前我公司用于调整刀库与主轴换刀的中心工具如图1所示。其调整办法为:(1)先将刀库、机械手与机床的相互位置根据图纸尺寸粗定位后,再进行精确找正;(2)将拧上拉钉的刀柄装入主轴锥孔中,抓手盘装在机械手中;(3)将装有抓手盘的机械手置于换刀位置,手动方式驱动主轴,使锥柄端面靠近抓刀卡盘端面,将检验量棒插入抓手盘和锥柄φ20 mm孔中,检测其相互位置并进行调整,直至顺利插入。很明显,这种调整方法,不能确定调整的方向和调整量,在实际的操作中,比较繁琐,更多的是借助于经验,装配误差也比较大。

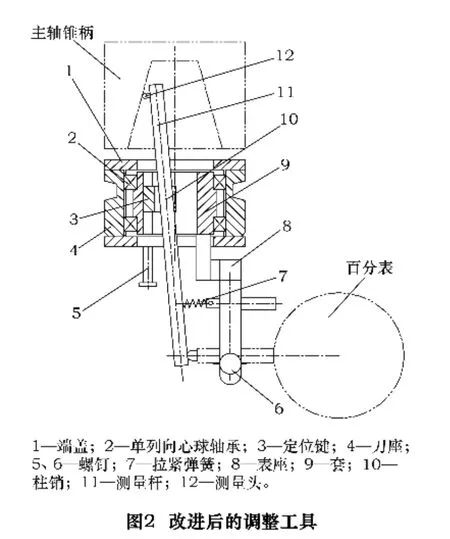

如能设计一种既能确定调整的方向,也能反映调整量的工具,则以上问题会迎刃而解。设计思路如下:(1)用百分表可以直观反映机械手与主轴中心的偏置量。(2)要能直观反映机械手与主轴中心的偏置方向,必须要能绕中心旋转。(3)可以利用杠杆原理,把两处测量头与支点距离相同,百分表可以1:1反映数值。(4)测量杆绕支点转动要灵活。(5)为使测量头紧贴锥孔,必须用拉紧弹簧拉紧。故最终设计如图2所示的调整工具。

调整方法如下:此调整工具整体装在机械手上,机械手置于换刀位置,使调整工具端面靠近主轴端面。由于拉紧弹簧的作用,使测量头12触及主轴的锥孔内壁,此时调整百分表的零位。用手转动螺钉5,带动套9绕刀座4的中心旋转(也就是机械手目前的中心)。同时测量杆11通过定位键3与套9相连;百分表通过表座8与套9相连,故套9旋转时带动测量杆11、表座8与百分表一起旋转。利用杠杆原理,由于两处测量头(12和百分表)位置距支点(柱销10)的距离相等,所以旋转时百分表所显示的数值,直接反映机械手的中心和机床主轴中心的重合程度,也就直接确定机械手调整的方向和调整量。

以前的调整工具精度可以调整到0.10 mm以内,而现在的调整工具精度可以调整到0.02 mm以内,而且操作简单,数值反映明了,方便机床装配者调整机械手、主轴两者之间的相互位置精度,缩短了调整时间。提高机床自动换刀的准确性和可靠性,提高整机的安全使用,故障率下降,大大提高生产效率和经济效益,达到“高速,高精度,高效”目标。