液压举升机构的高精度同步控制系统设计与仿真*

刘 忠 梁承杰 资富年

(湖南师范大学机电技术装备研究所,湖南长沙410081)

所谓同步系统是实现多个执行器以相同位移、相同力或相等速度运动的液压回路[1]。大型设备因负载力很大或布局的关系,需设多个液压执行器同时驱动一个执行机构,例如液压压桩机中的机身升降液压缸系统;混凝土泵车的机械臂架液压驱动系统;凿岩钻车的多臂举升液压系统;摊铺机的熨平板升降缸和料斗液压缸系统等。在这些机器和设备中,由于执行元件存在的非线性摩擦阻力、液压系统的泄漏、液压元件的制造精度不同或长时间运转使其工作特性发生变化以及负载的不均匀等[1]原因,使两台或多台液压缸或马达产生较大的同步误差,从而严重影响机器的正常工作,甚至损坏液压元件。因此,液压同步控制有着广泛的意义。

1 液压举升机构同步控制原理

尽管目前液压同步系统的具体实现方式多种多样,但实际上,实现液压同步驱动主要是开环控制和闭环控制两种基本形式。常用的开环同步回路[1]有:(1)利用同步阀实现单向同步运动回路,同步精度主要依赖于同步阀的分流精度。(2)通过串联两液压缸实现同步运动回路,同步精度主要依赖于两缸的工作面积的接近度。(3)利用双联液压泵实现同步运动,回路的同步精度主要受泵的排量、容积效率和负载的影响,且要求两缸的工作面积相等。由于开环同步控制回路不能有效消除或抑制外界干扰等不利因素的影响,且其结构简单、成本低,因此常用于对同步精度要求不高的场合。

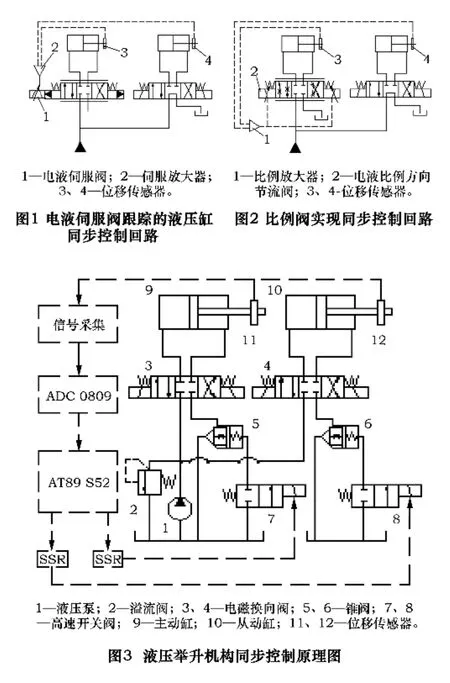

随着工程应用技术的发展,对同步系统的精度要求越来越高,工程机械中液压同步系统大多均采用闭环同步控制方式实现同步运动,从而达到高精度的要求。液压同步闭环控制回路是对输出量进行检测、反馈,从而构成反馈闭环控制,实现自动控制和机电液一体化。目前,常用的闭环同步控制回路有:(1)电液伺服阀组成的液压闭环同步控制回路,如图1,回路具有高的响应速度和同步精度,但这种阀结构复杂、造价高且抗污染能力差,所以使它的广泛应用受到很大的限制。(2)电液比例阀组成的液压闭环同步控制回路,如图2,回路具有较高的同步精度、造价较低、抗污染能力强、性能良好。但电液比例控制系统易出现不稳定状态和死区范围较大,且与开关控制相比,其技术实现较复杂,尤其是比例阀的驱动放大电路非常复杂。(3)数字控制阀组成的液压闭环同步控制回路,该类阀是近年逐渐发展起来的新型机电液一体化控制元件,它的最大特点就是可直接与计算机接口,不需A/D转换,该类阀也具有高的抗污染能力并且内泄漏小。因此,它组成的液压同步控制系统控制方便、可靠性高、重复精度高、结构简单,且易于实现计算机直接控制。而在液压同步闭环控制中,提高控制精度和响应速度,克服滞后性仍是高精度液压工程机械中需要解决的问题。基于以上分析,设计了以高速开关阀为先导阀控制锥阀来实现大流量、高精度、高响应同步闭环控制系统。其系统原理图如图3所示。

系统采用的脉宽调制式(PWM)高速开关阀价格低、抗污染能力强、工作可靠、重复精度高、成批产品的性能一致性好。但由于高速开关阀本身结构限制而允许通过的最大流量较小,因此不能应用于大流量控制系统[2]中。而把高速开关阀作为一个先导阀控制一个逻辑锥阀,则可进行大流量的比例控制。

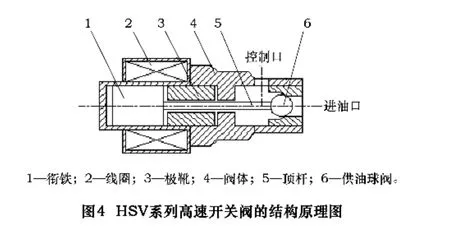

1.1 高速开关阀的结构和工作原理

系统采用的是贵州红林机械厂研制生产的高速螺线管式电磁阀——HSV系列二位二通高速开关阀。其结构如图4所示,其工作原理如下:当控制系统发出PWM信号是线圈通电时,衔铁1产生的电磁推力通过顶杆5使球阀6向右运动,供油球阀6最终紧靠在供油球阀的密封座面上,使供油口与控制口断开,控制口没有液压油输出。当线圈断电时,供油球阀6在供油口和控制口压差的作用下向左运动,使供油球阀6打开,控制口有液压油输出。

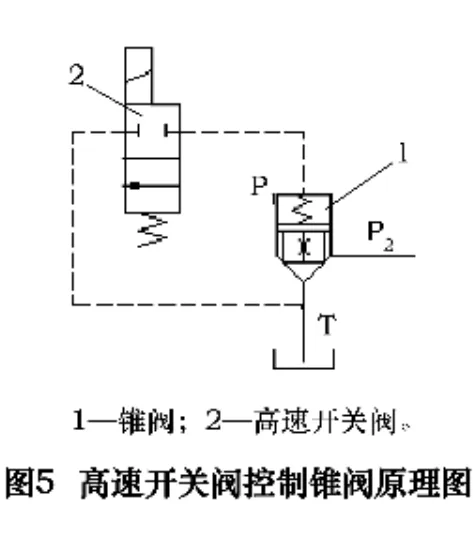

1.2 高速开关阀为先导阀控制锥阀的工作原理

图5中1是内带阻尼孔的逻辑锥阀,2是脉宽调制式高速开关阀。当高速开关阀在图中状态时,锥阀控制腔P1和进油腔压力PS相等,通过锥阀阻尼孔和高速开关阀的油液为零,控制腔油液封闭不流动,此时锥阀关闭;当高速开关阀断电时,高速 开关阀处于打开状态,控制油腔通过高速开关阀流回油箱,由于控制油腔压力P1通过阻尼孔而下降,锥阀芯开启。由于高速开关阀是采用PWM控制,通过调节调制率D(即占空比)的大小,可以改变通过高速开关阀的流量,进而得到不同的控制腔压力,从而实现对通过锥阀流量的调节[3]。

1.3 新型同步控制系统原理

如图3所示,图中9为主动缸,10为从动缸。主动缸的运动位移由安装在活塞杆上的位移传感器11测出。相应地,从动缸的运动位移由位移传感器12测出。系统基本的工作原理是:以高速开关阀为先导阀,控制逻辑锥阀实现大流量的比例控制。具体的工作过程表述如下;当换向阀3和4通电工作在左侧状态时,单片机AT89S52产生用于控制高速开关阀的PWM信号。当高速开关阀开启时,锥阀控制腔油压下降使锥阀开启,油缸有杆腔泄油,两缸同时向右运动,即活塞杆伸出。反之,锥阀关闭,油缸有杆腔不泄油。当两缸在运动中不同步时,由两位移传感器分别测量两缸的位移值并通过ADC0809转换成数字信号输入到单片机AT89S52中,通过比较和计算后输出相应的调制率值的PWM控制信号,从而改变通过锥阀的流量,进而得到缸的不同运动速度,以达到两缸同步。此处,输出PWM控制信号有两种工作方式:一是随动控制输出方式以主动缸的运动位移为基准,从动缸跟随主动缸运动并以两缸的位移差作为高速开关阀的输入信号。即单片机AT89S52的输出信号用于调节高速开关阀8的调制率从而改变从动缸中的流量的大小以达到加快或减慢从动缸运动速度的目的,并同时保持高速开关阀7的调制率不变以使主动缸的运动速度不变。如当从动缸的位移小于主动缸的位移时,通过单片机调大高速开关阀8的调制率以增大通过锥阀6的流量,从而使从动缸加快运行以达到与主动缸同步。反之,减小高速开关阀8的调制率以减慢从动缸的运行速度。二是差动控制输出方式,即单片机输出信号同时调节高速开关阀7和8的调制率从而同时改变两缸的运动速度。如当从动缸的位移小于主动缸的位移时,通过单片机调大高速开关阀8的调制率并减小高速开关阀7的调制率。则主动缸减慢其运行速度而从动缸加快其运行速度以共同实现同步。其同步响应速度比第一种要快。活塞杆缩回时原理一样。系统中SSR的作用是放大单片机输出的微弱电压信号以驱动高速开关阀。

2 系统的数字仿真

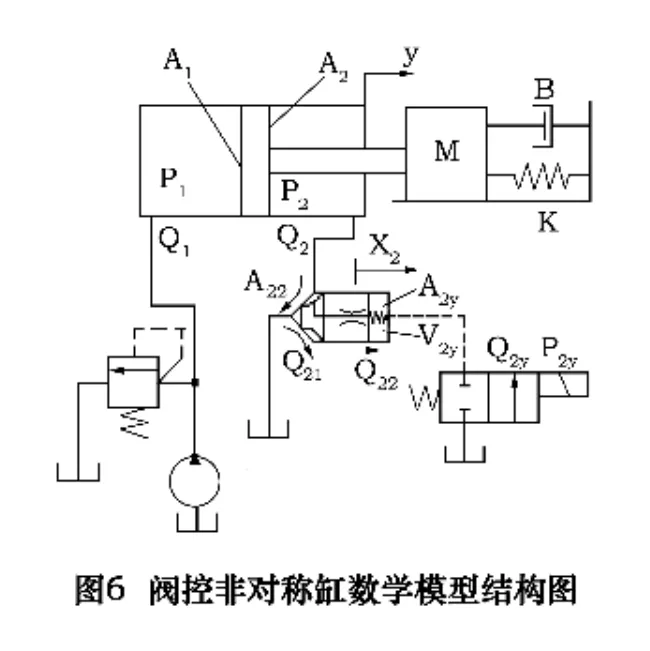

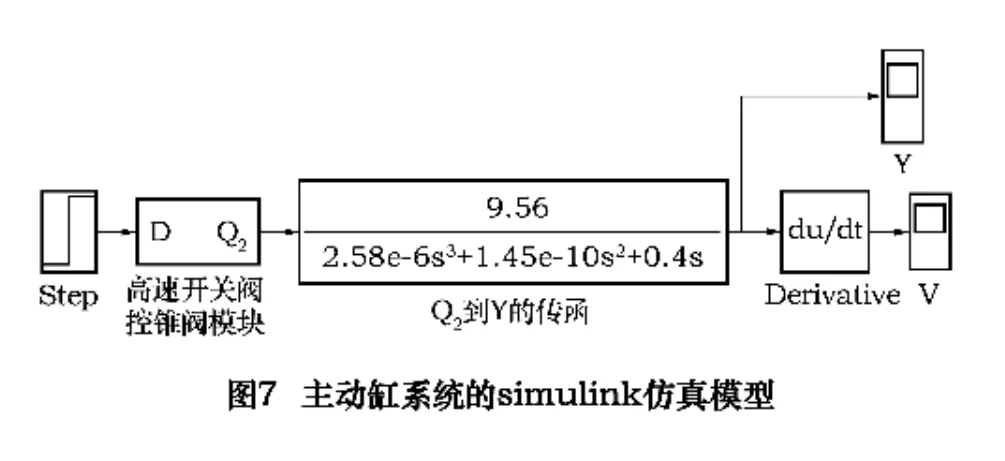

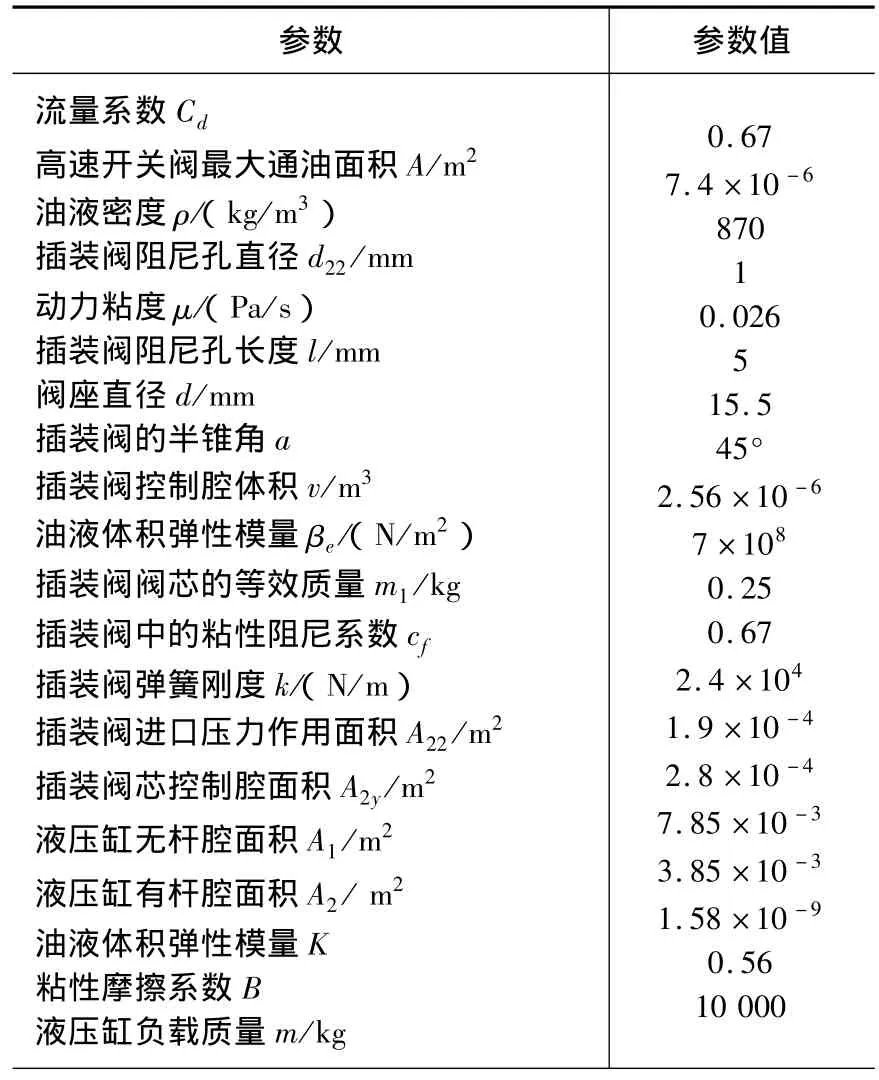

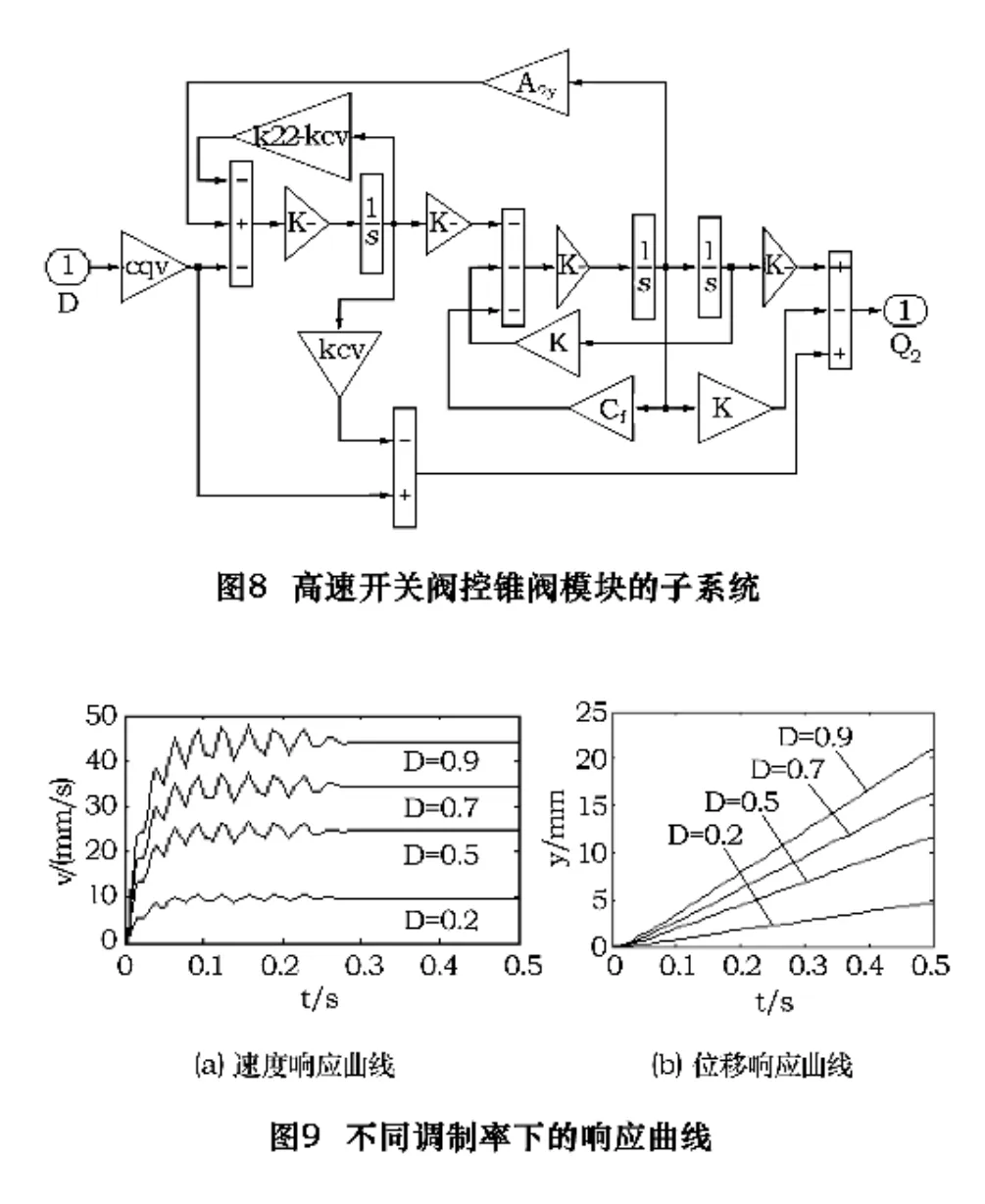

应用 MATLAB/simulink对系统进行动态仿真。使用simulink仿真首先需要搭建仿真模型,而搭建仿真模型得基于系统的数学模型。根据系统工作原理可得到主动缸数学模型结构原理如图6所示。为简化模型不考虑系统泄漏、压力损失及换向阀对系统的影响。根据该模型可建立主动缸中调制率D与液压缸位移y或速度v之间的仿真模型,如图7所示;以及以调制率D为输入量,Q2为输出量的高速开关阀控锥阀的封装仿真模型,如图8所示。建立仿真模型后就可对系统进行仿真。设置仿真参数,系统的主要参数见表1,仿真时间0.5 s,选择可变步长 ode15s(stiff/NDF)求解器,下面进行高速开关阀的调制率(即占空比)分别为20%、50%、70%、90%的系统速度和位移的仿真响应对比分析,系统仿真的速度和位移响应曲线结果如图9所示。

表1 系统的主要物理参数

从图9可以看出调制率D越大,在相同的响应时间内,液压缸活塞杆的速度越快,位移越大。因此,通过调节调制率D的大小可以实现对液压缸活塞杆的速度和位移的调节。在不同调制率下的响应时间基本相同,为0.25 s。也就是说调制率对系统的响应时间影响不大。但调制率对系统的超调量有一定的影响,从图9a中可以看出调制率越大,超调量就越大。当调制率D为0.2时的最大超调量为5%;当调制率D为0.9时的最大超调量为7.5%。由此可知系统响应快和超调量小。

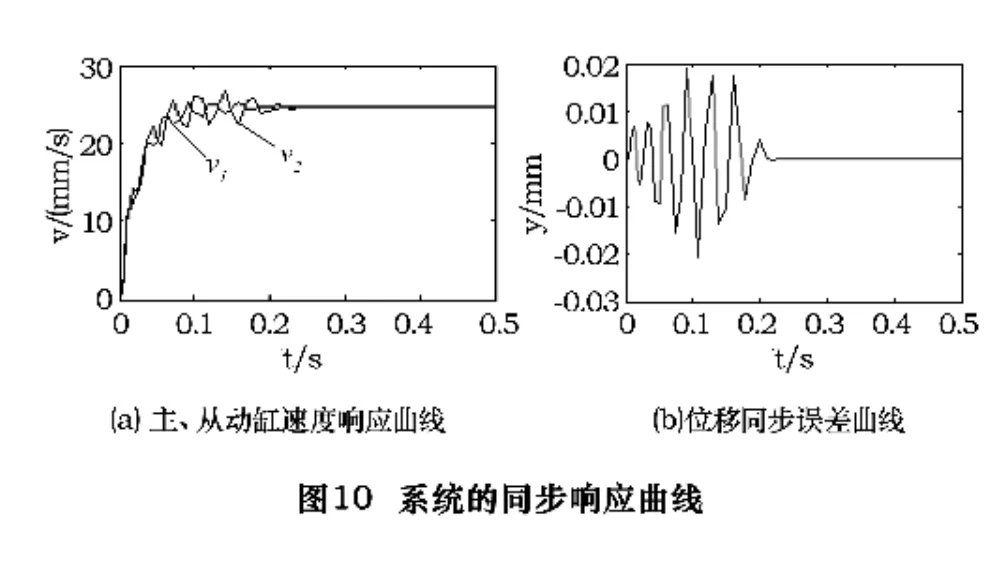

假定系统中主回路和跟随回路对应的阀和缸的主要参数相等,由于同步系统的误差受负载不平衡的影响比较大,在此通过设置其两缸所受负载不平衡来观察系统中两缸在负载不平衡的情况下的同步误差情况,设主动缸承受负载8 000 kg,从动缸承受负载12 000 kg时,在调制率D为0.5时,可得到系统的速度响应曲线及位移误差曲线如图10所示。

图10a中v1是主动缸的速度曲线,v2是从动缸的速度曲线。根据图中曲线可知,系统具有很高的同步精度,其同步误差在0.02 mm以内,且响应时间在0.25 s左右。如再加以位移传感器检测两缸位移反馈到计算机,并通过PWM方式将相应的调制率D送到两个高速开关阀,进而控制活塞缸的速度和位移,从而实现对同步系统的闭环控制。因此,通过施加合适的控制算法,系统在大型机械臂等需要较高同步控制精度的场合具有很好的应用前景。

3 结语

该液压举升机构同步控制系统由于采用了以高速开关阀为先导阀控制锥阀的技术策略,具有以下几个特点:

(1)对高速开关阀控锥阀实现同步控制的液压系统建立其数学模型,并通过数字仿真可知系统同步控制方案是可行的。

(2)由于高速开关阀阀芯行程很小,因而能以很高的响应速度跟踪控制信号,便于单片机进行实时控制。

(3)系统结构简单、成本低、抗污染能力强、工作稳定可靠、能耗低。

(4)以高速开关阀为先导阀控制锥阀可进行大流量的比例控制,以实现系统的大范围调速,并能满足大型机械臂对功率的要求。

(5)高速开关阀和锥阀在控制上都存在着比较严重的非线性和延迟,在跟踪快速变化的连续信号时误差较大,因此必须施加合适的控制算法,才能有效提高控制精度和调节范围。

[1]罗艳蕾.液压同步回路及同步控制系统实现的方法[J].液压与气动,2004(4):65-67.

[2]何谦,刘忠.高速开关阀的液压同步系统设计[J].制造技术与机床,2009(1):142-143.

[3]汤展跃,刘少军.以高速开关阀为先导阀的锥阀性能研究[J].机床与液压,2007,35(6):107-109.

[4]刘忠,廖亦凡.高速开关阀先导控制的液压缸位置控制系统建模与仿真[J].中国机械工程,2006(4):745-748.

[5]倪敬等.双缸同步提升电液系统建模和控制[J].机械工程学报,2007,43(2):81-86.

[6]李志红.出口节流调速系统负载变化对液压缸压力的影响[D].湖南农业大学,2003.