一种龙门加工中心的成功改造

夏向阳 张 辉 李旭华 周 凯

(江苏新瑞机床有限公司,江苏常州 213166)

1 问题的提出

笔者公司已出厂多年的一台TH42160C-300龙门加工中心,由于客户加工的对象与刚购买时相比发生了变化,客户准备接一批零件加工,该零件工艺需要机床具备深孔钻削和主轴转速4 000 r/min功能,而这台设备是一款适合低速大扭距切削的机床,强力切削是这台设备的强项,设计时未能兼顾到主轴开高速。为了能够接下这批大定单,客户单位的设备维护人员找到了我们,希望我们能对这台机床进行有偿的改造以便能够顺利接下这批大定单。

2 问题的分析和解决

为使客户能够顺利接下这批大定单,我们在最短时间内用最佳的整改方案使这台机床满足了以下要求:(1)深孔钻功能;(2)机床主轴转速由目前的2 000 r/min提高到4 000 r/min。

深孔钻机床必需具备以下4个条件:(1)机床的主轴径向跳动和轴向窜动≤0.008 mm;(2)进给轴具备无级调速功能;(3)具备足够压力(压力达到1~10 MP)、流量(流量达到50~150 L/min)和洁净度(悬浮颗粒最大线长度不大于80!m)的冷却液系统;(4)机床具备主轴中心出水功能。针对以上4个条件,下面结合这台机床的实际情况逐条分析整改。

对于深孔钻机床必需具备的条件(1),这台机床出厂合格证指标为主轴径向跳动≤0.007 mm、轴向窜动≤0.005 mm均满足要求,现场打表测量主轴径向跳动0.003 mm、轴向窜动0.002 mm也均满足要求,此项无需整改。

对于深孔钻机床必需具备的条件(2),这台机床X、Y、Z三个进给轴全部为数控无级变速,也满足要求,此项也无需整改。

对于深孔钻机床必需具备的条件(3),这台机床出厂时并不具备,需要重点改进。这台机床采用的冷却泵为QLY4.8-7.5×10多级泵 ,该泵的工作压力为0.75 MP、工作流量为80 L/min,流量已满足要求,工作压力太小。我们的改进措施是:保留这只多级泵作为刀具外冷时的专用冷却泵,在水箱上增补一只高压泵TFS364/6.0(11 kW 1PH55 50 Hz)作为深孔加工时的专用冷却泵,该泵的工作压力为6 MPa、流量73 L/min,能够满足深孔钻的压力和流量需求;为了满足深孔钻冷却液洁净度要求,在原来的净水箱上加装纸带过滤器和磁性分离器,改装后的冷却液过滤精度可以达到60!m以内,冷却液洁净度满足要求。

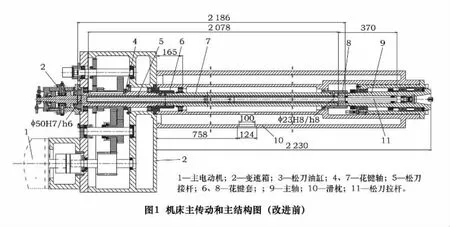

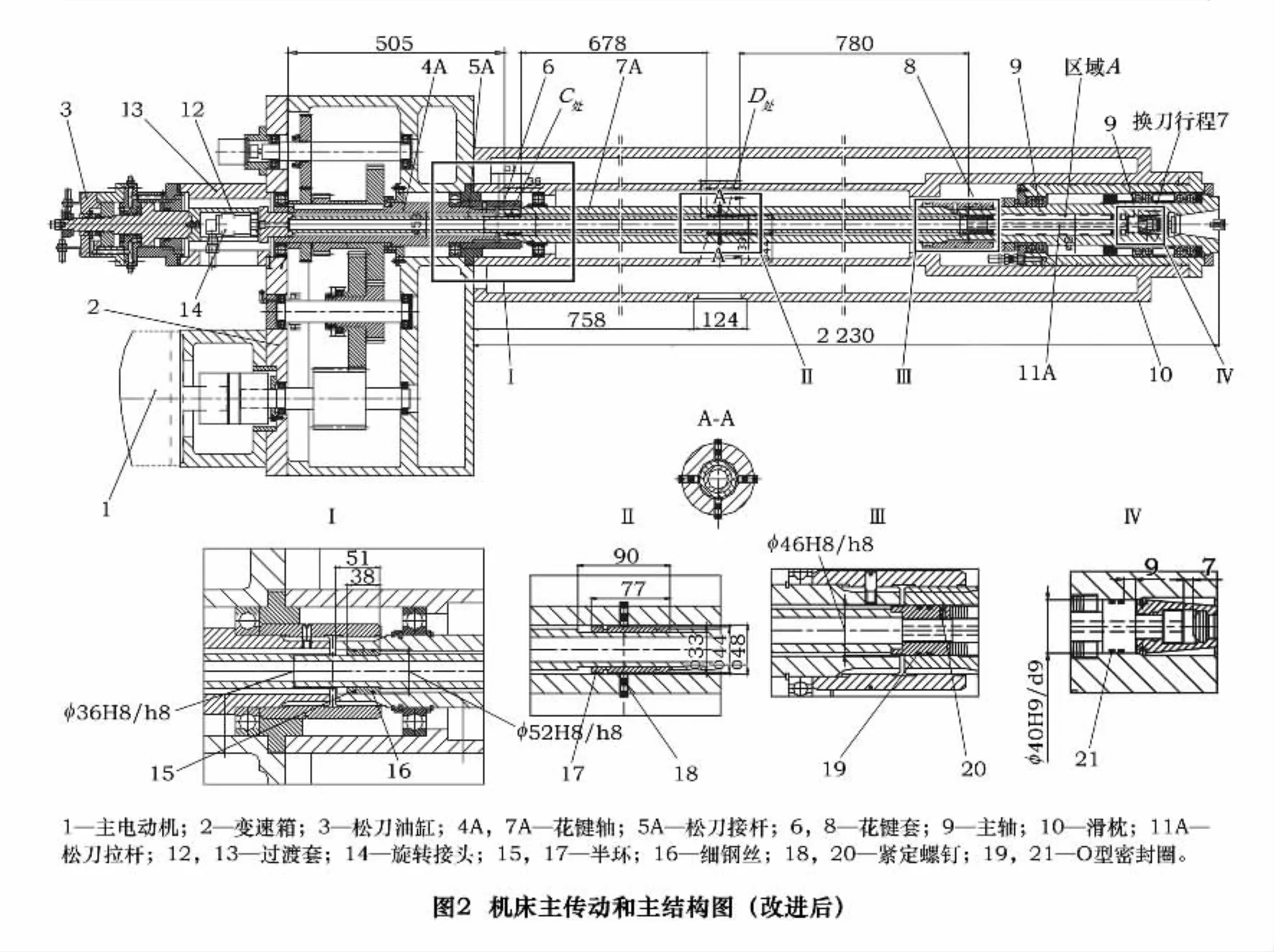

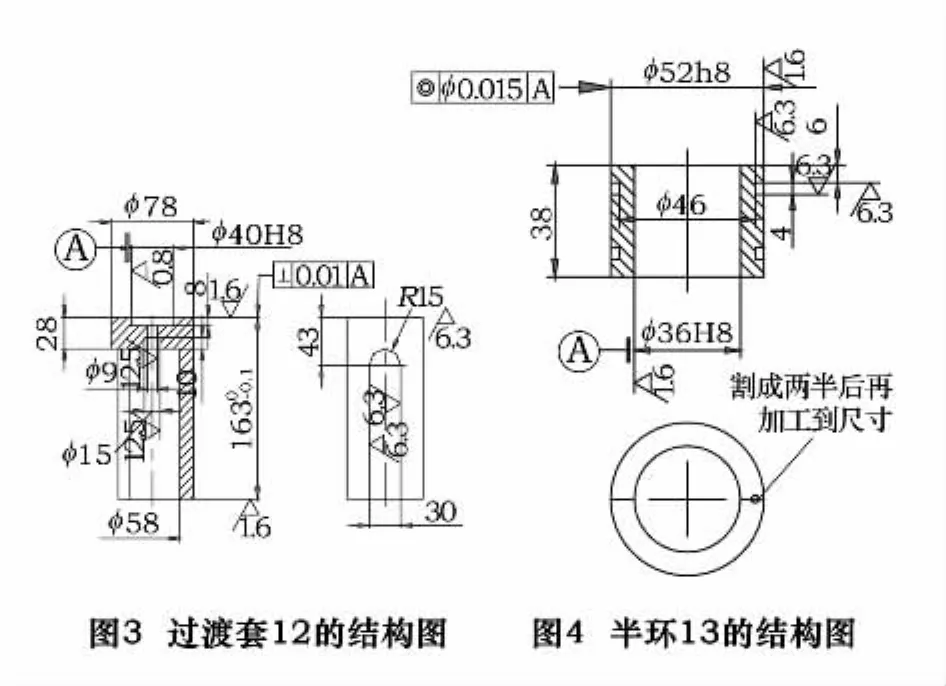

对于深孔钻机床必需具备的条件(4),这台机床出厂时不具备,也需要重点改进。改进前的机床主传动和主轴结构见图1,改进后的机床主传动和主轴结构见图2。改进的具体措施为:松刀接杆5需经补充加工(包括焊接)变成图2所示的松刀接杆5A,上端面中心加工M16×1.5 mm(左旋)螺纹以便安装旋转接头14,松刀接杆5A的下端导向部分Φ46h6处要加工两道密封圈槽以便安装两只O型密封圈19,此处之所以选用左旋螺纹,是因为机床主轴以顺时针旋转为主,主轴旋转时由于摩擦力作用松刀接杆5A也一起顺时针旋转,左旋螺纹旋转接头有使螺纹拧紧趋势,不会导致旋转接头松脱;为了让开旋转接头空间位置,增补了过渡套13和过渡套12,过渡套12的侧面开槽(图3)以便在旋转接头上端安装直角接头;松刀拉杆11需经补充加工变成图2所示的松刀拉杆11A,松刀拉杆11A中心加工有φ8 mm的通孔以便冷却液通过。在松刀拉杆11A Φ40d9导向部分加工两道密封圈槽以便安装两只O型密封圈21。要注意图2所示此处密封圈槽的定位尺寸9 mm必须保证(大于9 mm也可以,不能比9 mm小),因为主轴松刀的行程是7 mm,尺寸大于等于9 mm可以防止O型密封圈21进入主轴9内孔Φ40H7的台阶区域,避免O型密封圈21被刮伤破损失去密封效果;冷却系统的高压冷却液经过旋转接头14进入到松刀接杆5A的内腔和松刀拉杆11A的φ8 mm的内孔,从而进入深孔钻刀具。这里松刀接杆5A和松刀拉杆11A是通过螺纹联接并用紧定螺钉20防松。螺纹联接是有间隙的,而冷却液的压力很高,它必然会通过间隙进入图2所示的区域A。为了防止冷却液进一步通过松刀接杆5A和主轴9之间的间隙(Φ46H7/h6处)以及松刀拉杆11A和主轴9之间的间隙(Φ40H9/d9处)进入主轴轴承和主轴锥孔(一旦进到主轴轴承和主轴锥孔,对其的破坏将是不可逆转的),因此加装了两只O型密封圈19和两只O型密封圈21,这四只O型密封圈构成了图2所示的封闭区域A。这里,密封圈19、21都用2只,是为了提高密封的安全系数。至此机床已经具备了安全、可靠的主轴中心出水功能,机床的深孔钻功能已经完全符合要求。

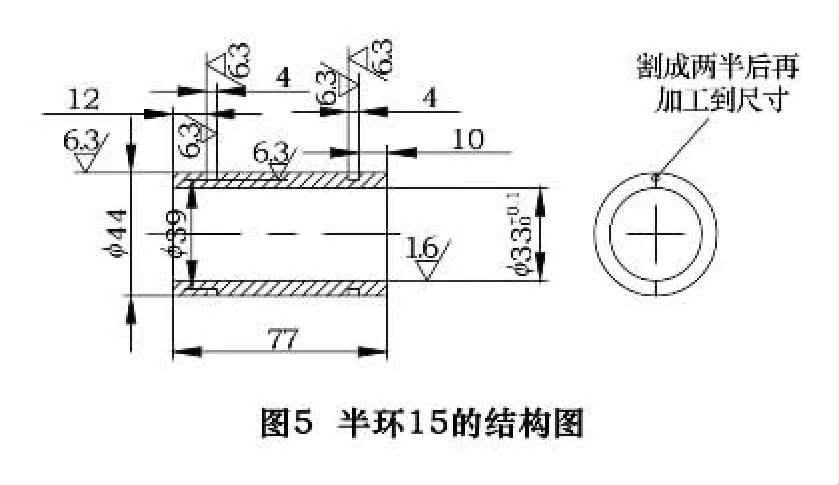

为了使机床的现有主轴转速2 000 r/min提高到4 000 r/min,我们先来分析一下原来机床的主传动和主轴结构。如图1所示,机床的主传动是这样的,主电动机1经过变速箱2将扭距传递到花键轴4上,花键轴4和花键轴7通过花键套6联接,花键轴7和主轴9通过花键套8联接,通过这些花键轴和花键套把扭距传递到主轴上;主轴的松刀由松刀油缸3、松刀接杆5、松刀拉杆11来实现。松刀时松刀油缸3的活塞向右进给压紧松刀接杆5和与之相连的松刀拉杆11,从而顶开松刀拉杆11右端的弹簧卡爪,松刀成功。刀具的拉紧是靠碟形弹簧实现的。该机床主轴开高速的瓶颈是在于松刀接杆5,松刀接杆5是个典型的超细长轴(长径比L/D=2 186/40=55),该轴为两点支撑,中间2 078范围内并无支撑,主轴旋转时,由于两端配合处的摩擦力带动松刀接杆5旋转,但由于轴太长、太细中间又无支撑,旋转时产生剧烈抖动,并产生振动噪声,甚至引起主轴共振影响机床加工精度。在客户现场将松刀接杆5抽出后再开高速,主轴转速达5 000 r/min机床各项指标均正常,证明问题是出在松刀接杆5上。解决这一问题比较可靠的方法是将改松刀油缸结构后下移至主轴9的正上方,取消松刀接杆5,这种方案是可靠的,但是改动比较大,松刀油缸需重新设计生产,机床主轴需从机床上拆下补充加工以便安装松刀油缸,改动周期长、改动成本高,这对于已在客户处投入使用的机床来说是不可行的,客户难以接受。此方法对新设计的机床来说是最佳方案,但用在机床改造上并不可取。为此我们选择了更快捷、更简单实用、改动的零件较少的下述方案来解决这一难题。如图2所示在松刀接杆5中间的C处和D处再加两档支撑点,使其变成4点支撑,支撑跨距为505 mm、678 mm、780 mm,这样它的支撑刚性得到成倍提升。这里之所以把D处支撑放在图2所示的位置,是因为滑枕此处正好有一个124 mm×80 mm的工艺方孔,此孔可以作为8只紧定螺钉18的安装调节孔,滑枕不必再拆下补充加工,可以节约改造时间和费用。具体的改进如下:松刀接杆5A在C处加工出Φ36h8长51 mm的圆柱面,在D处加工出φ33mm长90 mm的圆柱面,花键轴7A的左端面加工出Φ52H8长51 mm的内孔,在D处圆周上均布加工出M8 mm的螺纹孔;花键轴4A的内孔要加工至φ53mm以便半环15顺利通过;在C处增补两个半环15(图4),半环的内孔Φ36H8与松刀接杆5A的Φ36h8的圆柱面配合,半环的Φ52h8的圆柱面与花键轴7A的Φ52H8的内孔配合,在半环的圆柱面上的两道凹槽处分别用两根细钢丝16把两个半环15固定到松刀接杆5A上,安装时两者一体装入花键轴4A和7A中。这里之所以把松刀接杆5A的Φ36h8圆柱面的长度定为51 mm(比半环长51-38=13 mm)是为了给松刀接杆5A预留松刀空间,以保证松刀接杆5A可以在松刀行程7 mm范围内在半环内上下运动自如;在D处增补2个半环17和8只紧定螺钉18,2个半环17按照图5所示加工到位后,拼装到松刀接杆5A的φ33mm长90 mm的圆柱面上,在半环的圆柱面上的两道凹槽处分别用两根细钢丝把两个半环固定住,然后在半环的两侧缝隙处进行点焊使两个半环变成一个环套,每侧安排4个焊点。这里不能也不必满焊,因为满焊后环套收缩剧烈,会导致环套抱死在松刀接杆5A上,致使主轴不能松刀。这里之所以把松刀接杆5A的φ33mm圆柱面的长度定为90 mm(比环套长90-77=13 mm)是为了给松刀接杆预留松刀空间,以保证松刀接杆可以在松刀行程7mm范围内在环套内上下运动自如。此处的8只紧定螺钉圆周均布在花键轴7A的四周(如图2的A-A剖示),里面的4只紧定螺钉从四周均匀顶紧环套17,环套17内孔与松刀接杆5A外圆配合,外面的4只紧定螺钉起锁紧防松作用。至此主轴升速改造完成。

3 结语

改造完成后首先对主轴开4 500 r/min进行3 h的空运转实验,从听觉和触觉判断振动消除,噪声消失,期间用振动检测仪和温升检测仪进行测量,结果非常好,所有指标均满足要求:(1)主轴温度升至35℃达到平衡,温升只有10℃远远小于30℃的指标;(2)振动速度为1.5 mm/s,小于1.8 mm/s的指标;(3)振动位移幅值为17$m小于25$m的指标。从以上结果判断主轴高速改造是非常成功的。为了检测机床的深孔钻功能,我们采用一批工件试加工的办法,加工过程中,工件加工质量稳定、刀具磨损正常、深孔钻冷却效果很好、排屑顺畅,实践证明机床深孔钻功能改造非常成功。

这台机床的改造,我们想客户所想、急客户所急,因为改造方案简单、可靠、快捷,为客户节约了大量资金和时间。机床改造后很快投入生产,为客户创造了大量的经济效益,深受客户好评,堪称一次机床改造的成功范例。

[1]杨叔子.机械加工工艺师[M].北京:机械工业出版社,2001.

——目镜套筒