汽车前轮罩板成形参数的均匀试验设计和应用

周 敏,何 进

(1.重庆电子工程职业学院,重庆 401331;2.中国嘉陵集团工程研究院,重庆400013)

汽车前轮罩板成形参数的均匀试验设计和应用

周 敏1,何 进2

(1.重庆电子工程职业学院,重庆 401331;2.中国嘉陵集团工程研究院,重庆400013)

分析汽车前轮罩板的成形工艺,对其成形参数作了多因素综合分析,利用均匀试验设计方法对前轮罩板的成形参数进行设计,能在保证分析精度一定的前提下,明显节省工艺制定的时间,提高工艺设计的工作效率。

汽车前轮罩板;均匀试验设计;工艺分析

1 引 言

汽车覆盖件的质量对整车的性能及外形美观至关重要,而其模具的设计水平则决定着覆盖件最终的质量。采用经验法制造出来的模具往往需要试制和修改,无形中增加了成本。

随着计算机数字仿真技术和有限元塑性成形理论的不断发展和完善,模拟仿真能达到比较高的精度,已成为金属塑性成形最有效的研究方法。通过有限元方法对板料成形过程进行计算机仿真,可以全面了解板料在变形过程中的应力应变分布,预测成型缺陷的出现,并可方便地对设计参数进行调整,直到得到满意的成形制件,最后依据计算机的处理结果实施设计制造,能够有效降低企业的设计和生产成本,大大增加新产品的研发能力和企业的市场竞争能力。

2 前轮罩板的工艺性分析

本文研究对象为某汽车前轮罩板,它属于内结构覆盖件。其实体模型如图1所示。

汽车覆盖件同一般冲压件相比,它具有材料薄、形状复杂(多为空间曲面)、结构尺寸大和成形质量要求高等特点。覆盖件冲压的基本工序有落料、拉深、修边、翻边和冲孔。

由于该零件是内结构件,外观要求不高,只需平整。单个轮罩板外形尺寸为775mm×329mm×243mm。其外形尺寸较大,拉深深度较深,为成形带来了一定的困难。

根据零件的图纸技术要求,该零件须采用公称厚度δ=1.0mm的JSC-270F钢板作为原材料。冲压件的质量和加工过程的难易程度在很大程度上取决于原材料冲压成形性,即材料在冲压时的可成形能力。

左右前轮罩板形状类似,左轮罩板比右轮罩板多一个凹包,它们的板厚值较小,形状复杂,变形程度较大。如采用单件冲压成形,会出现较大的侧向力,使成形困难。为保证制件质量及尺寸精度,采取左、右两件对称布置,同时成形,然后剖切,这样既节约了生产成本又有利于成形过程中材料的流动。

通过dynaform软件进行模拟拉深成形后,研究一些相关参数,来找出拉深成形工艺中的最优参数值,使得轮罩内板件模具能更好的成形,减少模具返修的次数,缩短生产周期。

但由于工艺型面修改的复杂性,每次工艺型面的调整都需要大量的时间,因此在以往对拉延模工艺条件优化的研究中,工作的重点一般是压边力、摩擦系数、冲压速度、凸凹模间隙等容易调整的因素,然而在实际的工程应用中,单独调整以上工艺条件往往达不到预期的效果。

鉴于以上的局限性,本文将利用参数化型面修改的方便性,采用均匀设计方法针对前轮罩板型面参数进行优化设计。

3 均匀设计方法

“均匀设计方法”是在正交设计的基础上,创造出的一种新的适用于多因素、多水平试验的设计方法。正交试验有“均匀分散,整齐可比”的特点。“均匀分散”使试验点均衡地分布在试验范围内,让每个试验点有充分的代表性。“整齐可比”性使试验分析十分方便,可以估计各因素对指标的影响。但是,为了照顾到“整齐可比”性,对任意两个因素它必须是全面试验,每个因素的各水平必须有重复,这样做的结果是,试验点在其试验范围内并不能做到充分“均匀分散”,为了达到“整齐可比”性,试验点的数目就必须比较多,对于q个水平至少要做次试验。若舍弃“整齐可比”性,让试验点充分地“均匀分散”,这样每个试验点就可以有更好的代表性。试验点的数目也可以较正交设计大幅度地减少。这种单纯地从“均匀分散”性出发的试验设计方法即为均匀设计。

由于覆盖件的型面参数较多,而且每个参数的范围很广,在本文中有四个因素十个水平,因此属于多因数多水平的试验,采用均匀设计为较合适的方法。

4 均匀设计表的选择及方案的确定

前轮罩板模型面参数主要包括凹模圆角半径、压边力、侧壁倾角、虚拟拉延筋力的大小,根据初步成形结果分析和生产实践经验,确定考察的各个因素的范围如表1所示:

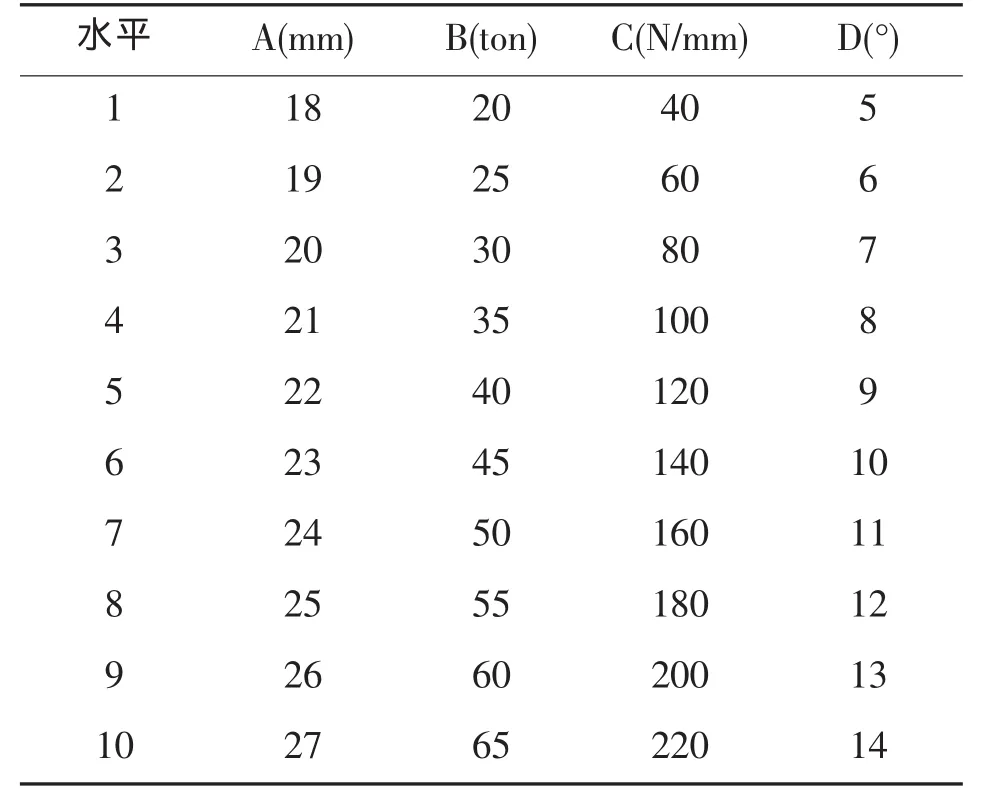

将A,B,C,D四个因素的考察范围平均分为10个水平,列于表2中。

表2 因素水平表

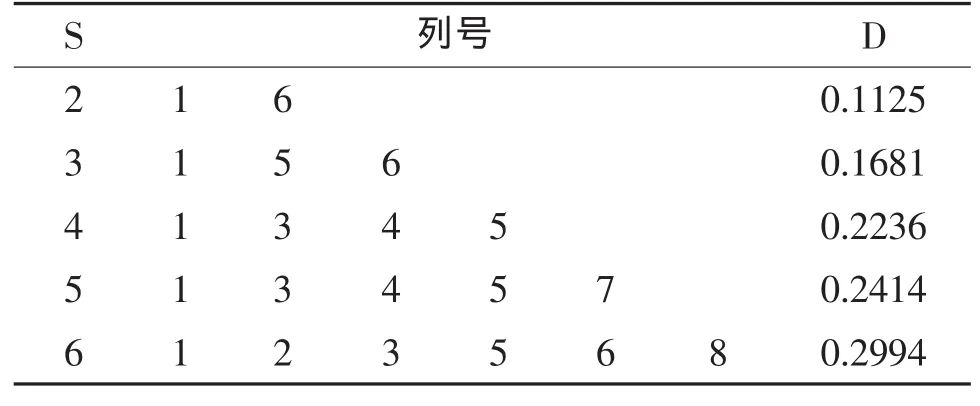

根据水平和因素数量以及最小的均匀度的偏差,查表采用U*10(108)均匀设计表,根据其使用表,选择1, 3,4,5列,其均匀度的偏差(discrepancy)为0.2236,表3是均匀设计表,表4为其使用表[60]。均匀设计表用表示,其中U代表均匀设计,n代表要做的试验次数,q代表每个因素有q个水平,s代表该表有s列。

表3 U*10(108)均匀设计表

表4 U*10(108)使用表

按照上述数据组合安排模拟试验方案如表5所示。

表5 均匀设计方案及模拟结果

从表5均匀设计方案及模拟结果分析,当材料的减薄率达到40%时,此处材料就会拉裂。从模拟结果图2(4号实验组模拟结果图)所示,A、B两处材料容易堆积,C、D两处容易拉裂。主要问题就是解决这几处的起皱和破裂。所以后续的研究主要针对AB两处增厚和CD两处减薄。

对比上述十组数据,可以得出当虚拟拉延筋的力超过120时,坯料就会被拉裂,而太小时,则起皱相当厉害(3号试验组)。1、6、9号三组成形状况结果都可以,如图3所示。但增厚和减薄以及他们所占的面积大小等因素综合考虑选取1号试验组数据为此次的最佳优化参数组合。

5 结 论

本论文是前轮罩板成形的均匀试验设计的应用研究,是均匀试验设计方法在板料成形领域的应用和探索。找出零件拉深成形的最优参数,能够有效降低企业的设计和生产成本,大大增加新产品的研发能力和企业的市场竞争能力,前轮罩板工艺参数的优化分析,重点在于冲压技术的合理应用。通过对前轮罩板工艺分析,初步制定该零件的制造工艺,通过比较方案,预测缺陷,通过模拟仿真调整参数加以避免。

前轮罩板成形的重要参数包括凸凹模间隙、侧壁角度、凹模圆角、模具闭合高度、压力机公称压力和材料的性能参数等。通过分析设计可以为其实际生产提供一定的参考价值,缩短反复实验的时间,提高模具设计的可靠性,降低一定的成本。

通过实验得到优化的参数:用均匀设计方法对凹模圆角半径、压边力、侧壁倾角、虚拟拉延筋力四个参数进行综合选择。选用均匀设计表,模拟后最终得到各个参数的最佳组合值,分别为:18mm、30ton、100N/mm、9°。

[1]吴诗淳.冲压工艺及模具设计[M].西安:西北工业大学出版社,2002.

[2]吕雪山,王先进,苗延达.薄板成形与制造[M].北京:中国物质出版社,1993.

[3]方开泰.均匀设计与均匀设计表[M].北京:北京:科学出版社,1994.

[4]崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2003.

[5]陈如欣,胡忠民.塑性有限元法及其在金属成形中的应用[M].重庆:重庆大学出版社,1989.

责任编辑 李 燕

Uniform Experimental Design and Application of Front Wheel Cowling Panel Forming Parameters

ZHOU Min1,HE Jin2

(1.Chongqing College of Electronic Engineering,Chongqing 401331,China;2.Engineering Research Institute,China Jialing Industrial CO.,LTD(GROUP),Chongqing 400013,China)

Analysis of front wheel cowling panel forming technology and parameters,and uniform experimental design can save the time of production organization and increase efficiency on the premise of precision accuracy analysis.

front wheel cowling panel;uniform experimental design;technology analysis

TH162

A

1674-5787(2010)03-0142-03

2010-03-10

周敏(1975—),女,重庆市人,硕士,重庆电子工程职业学院,助教;何进(1974—),男,重庆市人,中国嘉陵集团工程研究院,工程师。