陶瓷工厂能源管理及综合利用

赖海林 徐 欣 陈乃庆

(天津市新控自动化科技有限公司,天津:300040)

陶瓷工厂能源管理及综合利用

赖海林 徐 欣 陈乃庆

(天津市新控自动化科技有限公司,天津:300040)

通过对窑炉热排放的有效检测,并合理控制利用,可使企业清楚了解生产设备的能耗,并可有效利用余热,减少能耗,直接或间接降低生产成本。经过对各种工况下的充分考察、计算,分析了热能耗的可控因素及控制可行性,并对系统在实际应用中易出现的问题和缺陷进行了研究。经过在有效工况下的实际应用,充分验证了合理利用有效的控制手段,通过对窑炉热排放的控制进而达到节能减排的目的是切实可行的。

能耗管理,节能减排,余热利用

1 前言

陶瓷工业是传统的高耗能产业,随着发达国家的产业转移,我国的陶瓷产业位列世界首位。如何适应当前严峻的能源紧缺环境及节能减排的大趋势,是关系陶瓷产业生存发展的紧迫问题。

近年来在政府能源政策的引导下,陶瓷行业的生产技术水平有了长足的进步,单位能耗已大大下降。但与发达国家相比仍有较大的差距。百万美元产值能耗是OECD(经济合作与发展组织)国家和地区的4.3倍[1],单位产品能耗高出发达国家0.5到1倍以上[2]。为了实现国家十一五期间降耗20%的艰巨任务,陶瓷行业的节能降耗大有可为。

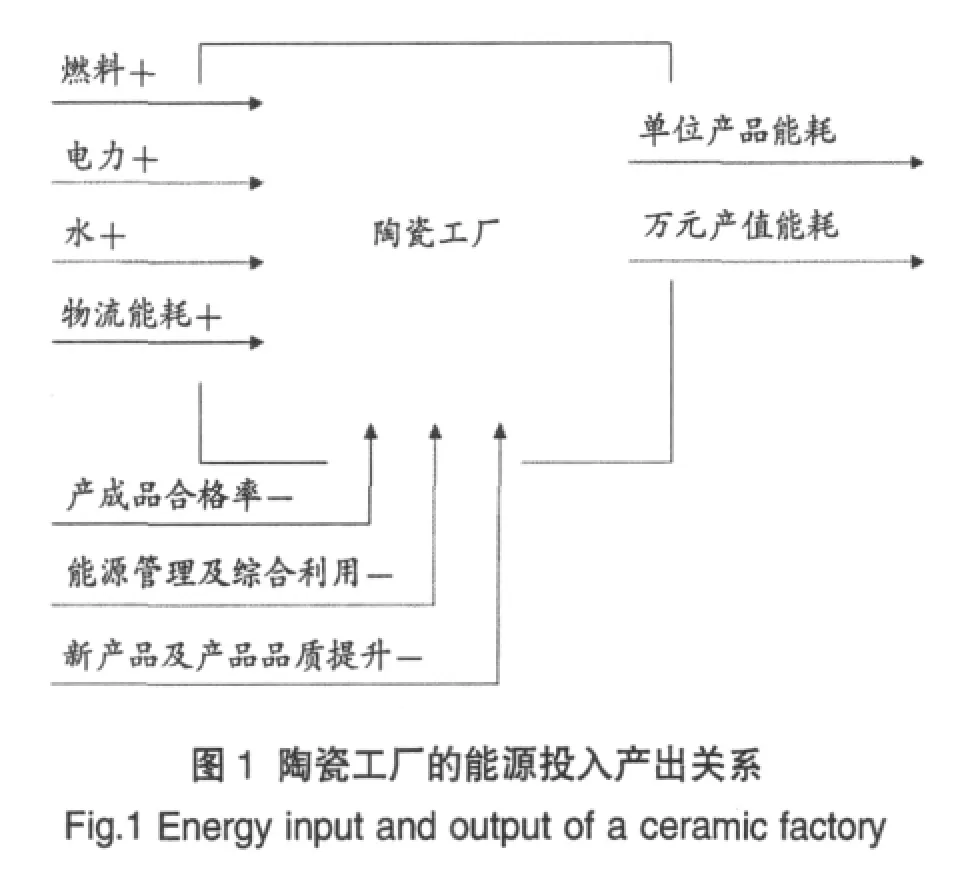

图1简要介绍了陶瓷工厂的能源投入产出关系。

图1所示,陶瓷工厂的节能减排工作是一项系统工程,最优的解决方式当然是在作新厂设计时统筹解决。对于现有的企业,则需要根据具体情况来探讨解决方案。

我公司近年来在陶瓷工厂的节能减排方面作了大量工作,逐步将脉冲燃烧,富氧燃烧,少空气干燥等先进节能技术嵌入了窑炉控制系统,并开发出适用于陶瓷工厂的能源管理及利用控制系统,已开始在国内推广。本文结合工程实例(下称A工厂)对能源管理及利用控制系统进行简要介绍,以期同业相互交流,共同促进陶瓷工厂的节能减排工作。

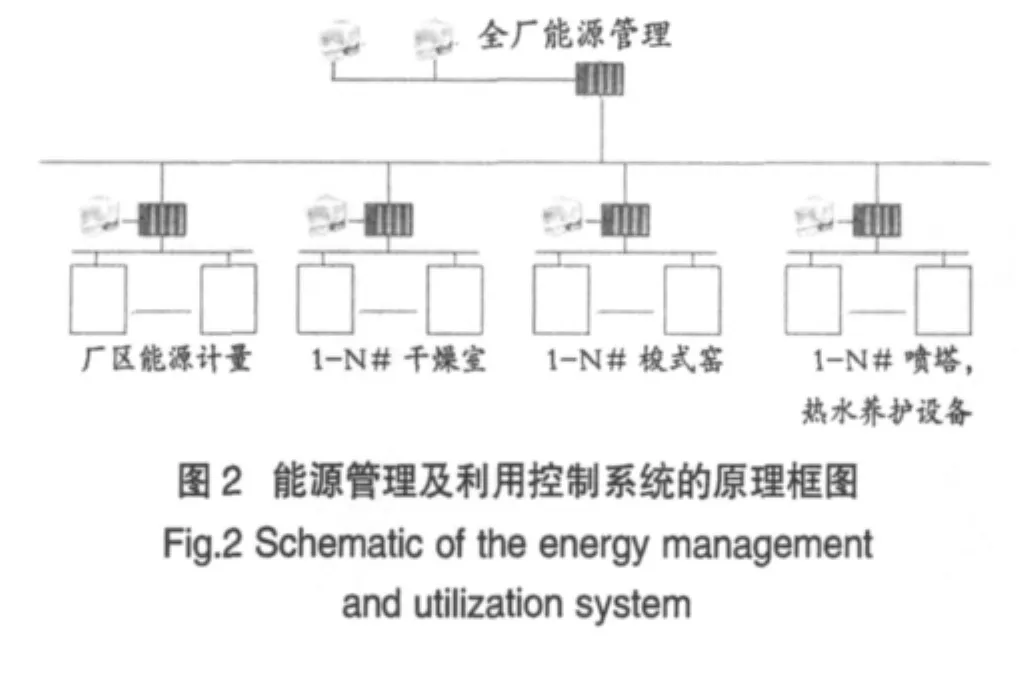

2 能源管理及利用控制系统工作原理

该系统依托德国西门子公司先进的控制技术及控制系统,以精确的能源计量诊断技术为基础,对陶瓷工厂中的用能设备进行整合。根据每个工厂的实际情况(新厂规划或现有工厂节能改造)制定出高效节能低排放的能源管理及利用方案并实施。

3 A工厂窑炉余热热源的分析计算

3.1 窑炉耗能

A工厂的窑炉是5座以天然气为燃料的间歇式抽屉窑,单座窑炉一个烧成周期的设计燃料消耗量约为11,000 m3。

3.2 余热热源

对现有同类型的窑炉热工记录进行分析,由烟气排出的热量(含制品冷却阶段的排热)为燃料产热的63%。设新建窑炉的单炉能耗约为2.6×108kJ/窑次。可供利用的余热是由烟气排出的热量,约为1.6×108kJ/窑次。

每座窑炉可稳定供热的时间为42个小时(烟道温度高于300℃,排烟流量大于11,000 Nm3/h),为整个含装/出窑时间的烧成周期的1/3左右。当窑炉的利用率为85%时,窑炉可稳定供热的周期重叠率为1.3,即可按单炉1.3倍的功率连续供热。

4 干燥房余热利用

4.1 干燥房能耗计算

新厂房内设计了干燥房10间,折合成150m3的标准烘房15间,每间干燥房的加热能耗为92,000 kJ/h,干燥能耗56,000 kJ/h,按加热/干燥房时间比例1∶6计算,每间标准烘房的能耗为72,000 kJ/h(换算为85℃的热风,流量1470 m3/h)。烘房总能耗1,080,000 kJ/h。

4.2 使用余热热源的计算

主要利用窑炉冷却阶段排放的热能向烘房供热,不够时可调用中保阶段的排放(可按控制预案自动选择)。每座窑炉冷却阶段中可稳定供热的时间为20个小时,(烟道温度高于120℃,流量大于20,000 m3/h),为整个烧成周期的1/4左右。设干燥房的利用率为90%,如果五座窑炉正常生产,即可满足烘房对热源的需求。

节能减排经济效益分析:烘房利用率按90%计算,全年总体耗能8,398,000,000 kJ;核减余热利用系统的电能消耗后,全年节能7980,100,000 kJ;折合天然气211,600 m3,减少二氧化碳排放量约1800吨。

5 养护水池及厂房地热采暖余热利用

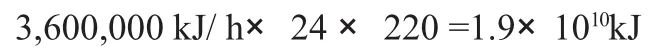

采用安装在烟道中的高效换热器将窑炉工作全过程排放的热能置换,向使用设备供应热水。能源管理及利用控制系统实时监测每座窑炉的工作状态,当某座窑炉到达供热时间窗口后,启用该座窑炉的换热器,向集热水箱供应高于80℃的热水。节能减排经济效益分析为:热管式换热器效率按30%计算,全年总体换能:

3 .8×106kJ/h×2.1×24×365×30%=2.1×1010kJ

每小时可提供大约2吨的80℃热水。如使用2吨热水锅炉,小时耗煤量为0.28T,全年耗煤2500吨。二氧化碳排放量约 6,350吨。

6 窑炉助燃空气预热余热利用

采用安装在烟道中的助燃空气换热器将助燃空气进行预热后送入窑炉燃烧器,可达到节能效果。每座窑炉升温过程可供换热的时间为38个小时,当助燃空气温度高于125℃,平均节能360,000kJ/h。

节能减排经济效益分析,全年总体节能为:

360,000 kJ/h×38×4×5×12=3.28×109kJ

7 车间采暖余热利用

将冷却阶段的清洁热空气,输送到成型车间暖风系统,用于车间采暖。经控制系统调配后,到达暖风系统的温度为35~40℃,流量30,000S·m3/h,当窑炉的利用率为85%时,即可连续供热。

节能减排经济效益分析,厂房采暖热负荷系数取160W/m2,余热可满足5000 m2厂房的采暖需要。核减采暖风机的电能消耗后,全年采暖节能3.9×109kJ。折合天然气100,000 m3,减少二氧化碳排放量约1800吨。

8 喷塔配风余热利用

经控制系统调配后,烟气温度为150~180℃,流量20,000 S·m3/h,可用于喷塔配风,节约喷塔燃料消耗,当窑炉的利用率为85%时,即可向喷塔连续供热。

节能减排经济效益分析,可向喷塔注入能量(喷塔开车率60%):

核减抽热风机的电能消耗后,全年节能1.7×1010kJ。折合天然气465,000 m3,减少二氧化碳排放量约3900吨。

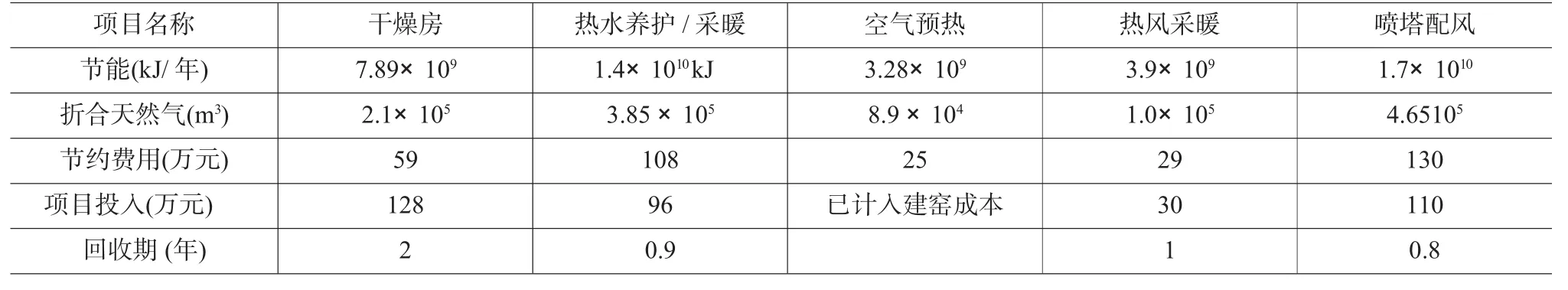

9 余热利用项目经济效益分析

能源管理及利用控制系统的整体经济效益:

由于贯彻了“优质优用,梯级利用”的能源利用方案,该系统的节能经济效益显著(见表1)。

(1)节能:节约天然气1.046×106(m3)/年,按现行价格计算为350万元/年;(2)减排:每年减少二氧化碳排放量约一万四千吨。

减去初期投资及系统的运行费用,运行五年的效益为:1200万元,减二氧化碳排放七万吨。

表1 节能效果比较Tab.1 The comparison of energy-saving effectiveness

10 结论

自2008年开始,该系统已应用在陶瓷行业内的多个工厂,取得了良好的经济社会效益。其中有新建的厂,也有正常生产的企业。今后寄希望于国家的政策导向,在陶瓷工厂的设计阶段就将能源管理及利用系统与生产工艺设计相结合并且同时建设,这样将极大推动陶瓷工厂的节能减排工作。

1 杨辉.我国建筑陶瓷的发展现状及节能减排.中国陶瓷工业,2009,4(16)

2 胡国林.对陶瓷工业节能减排的思考.中国陶瓷工业,2009,4(16)

ENERGY MANAGEMENT AND UTILIZATION OF CERAMIC FACTORIES

Lai Hailin Xu Xin Chen Naiqing

(Tianjin Xinkong Automation Technology Co.,Ltd.,Tianjin 300040)

Through an effective measurement and management of the heat discharged from its kilns and furnaces,an enterprise can better understand its energy consumption and more efficiently reduce its direct and indirect production costs by recycling its waste heat and reducing its energy consumption.In this paper,energy consumption of kilns and furnaces under different circumstances were evaluated,its controllable factors and the feasibility to reduce it were analyzed.Possible problems and defects with the energy management system in use were explored.It's pointed out,with effective measures,energy conservation and emission reduction through the control of heat discharge from kilns and furnaces are feasible.

energy management,energy saving and emission reduction,waste heat utilization

on Apr.11,2010

TQ174.6+55

A

1006-2874(2010)05-0068-03

2010-04-11

陈乃庆,E-mail:cmail@tsmc.com.cn

Chen Naiqing,E-mail:cmail@tsmc.com.cn