莫来石结合碳化硅高温吸热陶瓷抗氧化性能的研究

徐晓虹 骞少阳 吴建锋 冷光辉 刘 孟 方斌正

(武汉理工大学材料科学与工程学院,武汉:430070)

1 前言

碳化硅材料作为高温结构材料具有优异的性能,如高温力学性能、抗蠕变性、高热导率和良好的抗热震性能[1],被广泛的应用于航空航天、机械工业、电子等多个领域。但碳化硅材料在高温领域的应用却面临着一个严重的问题,即高温氧化破坏。防氧化方面,常在碳化硅基体上制备涂层,如氧化铝涂层、莫来石涂层、二硅化钼、二硅化钨、镁铝尖晶石以及它们的复合体系涂层。莫来石作为高熔点氧化物,与碳化硅材料的热膨胀系数接近,两者有很好的相容性。研究表明,莫来石涂层能很好的阻止碳化硅的氧化[2]。但是莫来石涂层也存在着问题[3],SiC基体表面上的莫来石涂层和无基体的莫来石薄层一样,在1000℃热循环时产生裂纹,因为莫来石化后的涂层热膨胀系数与SiC非常接近,因此认为等离子喷涂时玻璃态的莫来石涂层的结晶化是涂层产生裂纹的关键。本课题组将莫来石微粉作为结合相研制一种用于非真空太阳能吸热管的莫来石结合碳化硅高温陶瓷材料,该材料期望使用温度在1000℃以上的,在本课题已有的实验基础上,研究莫来石结合碳化硅陶瓷的抗氧化性能,结合XRD、SEM等测试手段探讨莫来石结合碳化硅陶瓷的抗氧化机理。

2 实验

表1 莫来石与碳化硅微粉的化学组成(w t%)Tab.1 The chem ical com position of the powder ofmullite and carborundum(w t%)

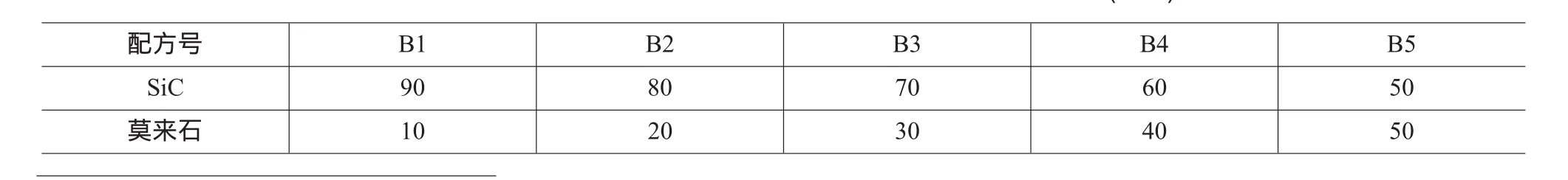

表2 莫来石结合碳化硅陶瓷配方组成(w t%)Tab.2 The formula ofmullite bonded carborundum ceram ic(w t%)

2.1 样品的制备

碳化硅和莫来石由河南鹤壁东大公司提供,其化学组成见表1,实验配方如表2。按表2准确称量、配料、球磨1 h、过250目筛,采用PVA为粘结剂,半干压成型,制备直径为30mm的圆片和37×6.5×6.5mm的条状试样,成型压力分别为70 kN和40 kN。样品在SX2-8-13型硅钼棒高温电阻炉中烧成,烧成温度分别为1 200℃、1 250℃、1 300℃、1 350℃、1 380℃、1 420℃,各保温2 h,升温速率为5℃/m in。

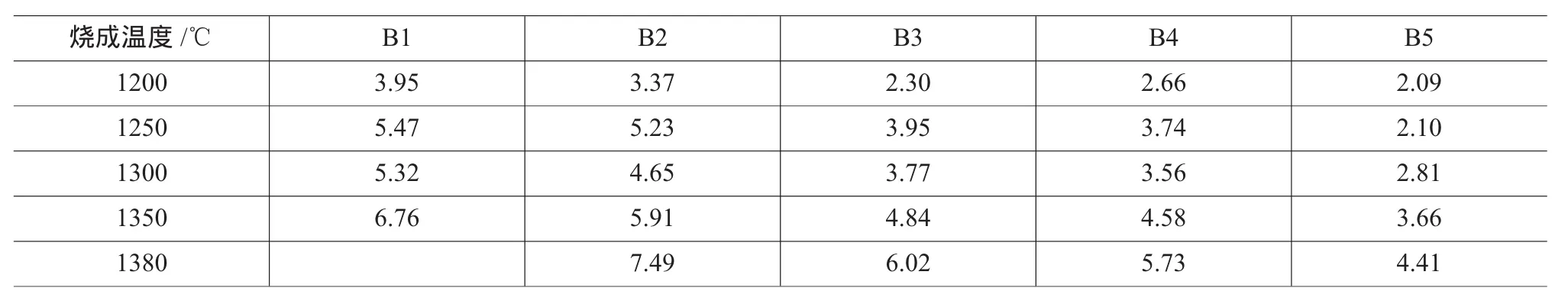

表3 不同温度烧成样品的氧化增重率(%)Tab.3 The oxidation weightgain of different samples fired at different temperature(%)

2.2 结构与性能的表征

采用北京赛多利斯有限公司BS 110S电子分析天平测定样品烧成前后质量,计算质量变化率;采用北京康光仪器有限公司SC-80色彩色差计,测定样品的亮度值L;采用日产D-MAX/ⅢA型X-Ray衍射仪进行相组成分析;采用日产JSM-5610LV型扫描电镜进行SEM分析,观测样品的晶体形貌,探讨莫来石结合碳化硅陶瓷的抗氧化机理。

3 结果与讨论

关于碳化硅材料的氧化机理,国内外学者作了大量研究[4-11]。一些学者研究碳化硅基材料的氧化和腐蚀时发现,碳化硅的高温氧化分为惰性氧化和活性氧化。惰性氧化在碳化硅表面形成一层致密的SiO2保护层,氧在这层膜中扩散非常慢,从而阻止碳化硅材料的进一步氧化,并指出惰性氧化的特征之一为表层SiC到SiO2的转变导致材料的净重量增加,其氧化反应式如下:

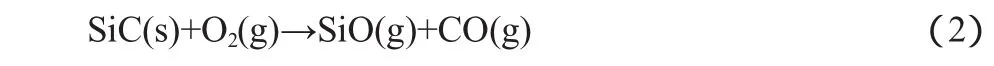

相反,活性氧化则因为过高的温度及较低的氧分压,同时由于气相SiO的生成,表现特征为质量降低,碳化硅材料的性能大幅下降,反应式表示为:

3.1 样品的烧成增重率分析

样品烧失量以及自由水、结晶水的损失会对实验造成一定的误差,但考虑到样品在烧结前已干燥,原料中烧失量仅为0.05%,且碳化硅和莫来石属于瘠性料,本实验采用样品烧成前后的质量变化率来表征碳化硅材料的氧化程度。样品的质量变化率表示为:

式中,δ为样品的增重率(%);M 2为烧成后样品的质量(g);M 1为烧成前样品的质量(g)。

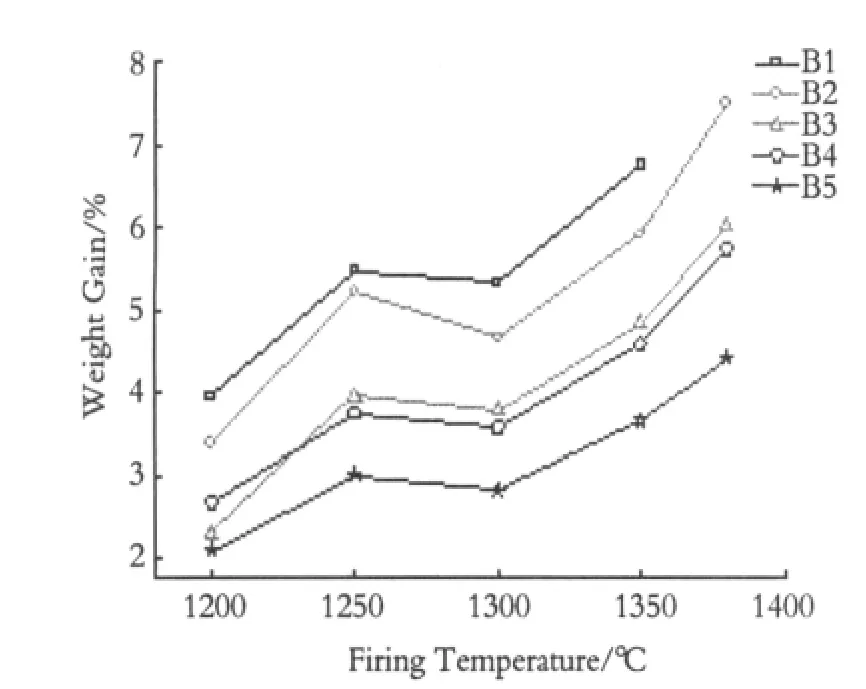

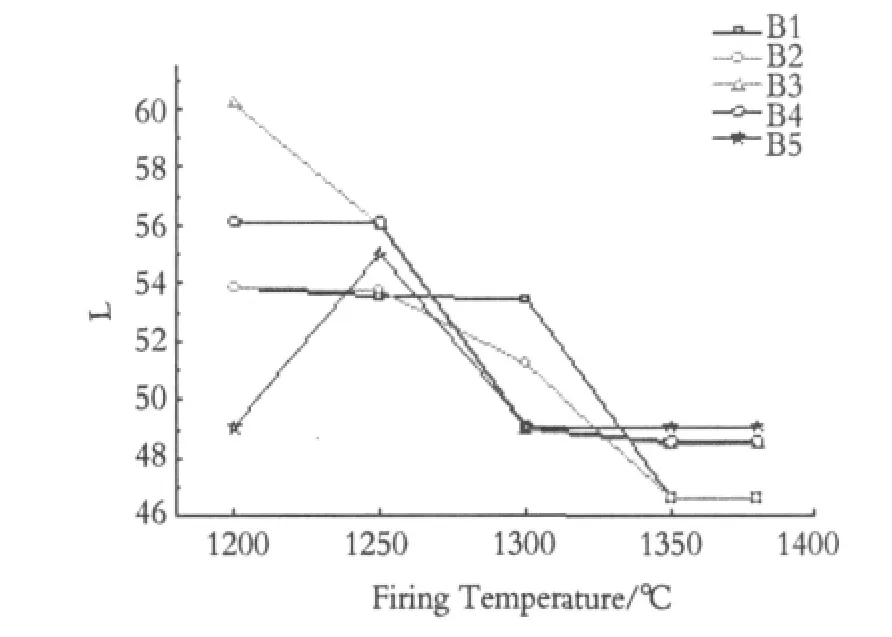

测试结果如图1所示,样品的质量增重率先随温度的升高而增大,在1 300℃有所降低,继续升温,质量增重率继续增大。以B2为例,1 200℃~1 250℃低温阶段,样品中的碳化硅与氧气接触氧化生成非晶SiO2,随着温度升高,SiO2生成量增多,样品的增重率由3.37%升至5.22%。当非晶SiO2生成量足以与碳化硅颗粒周围的莫来石组成保护膜,完全附着在碳化硅颗粒的表面。此时,从反应动力学来看,扩散动力控制着反应的进行,氧化反应要继续进行,O2必须首先通过SiO2与莫来石复合膜层,SiO2与莫来石的扩散系数都比较低,由图1知,1 300℃时样品的增重率有所降低为4.65%。温度升至1 380℃,样品的增重率迅速增大到7.49%,分析原因,研究表明[12],1000℃以下,碳化硅氧化形成的SiO2为非晶相,随着温度的升高,非晶SiO2转化为方石英伴随着体积效应;SiO2的热膨胀系数与SiC不匹配等原因,导致部分SiO2易于从碳化硅表面脱落,使碳化硅发生氧化[13]。另一方面,附着在碳化硅表面的SiO2层发生高温熔融,从碳化硅表面脱落,导致部分碳化硅颗粒直接裸露在空气中而氧化,使样品增重率增大。

样品的增重率如表3所示,相同烧成温度下,随着莫来石添加量增多,样品的增重率降低。莫来石均匀的分散在基体中,包裹在碳化硅颗粒周围,莫来石含量越多,与空气接触的碳化硅量越少,氧化量就低,则氧化增重相对较小。样品B1的增重率最大,B2次之,这与样品中碳化硅含量有关,B1、B2的碳化硅含量分别高达为90%、80%,碳化硅含量越多,与空气接触的碳化硅表面积越大,发生氧化的量越多,增重就越大;相反,B5莫来石添加量50%,碳化硅颗粒被莫来石所覆盖,质量增重率最低。

3.2 样品的呈色分析

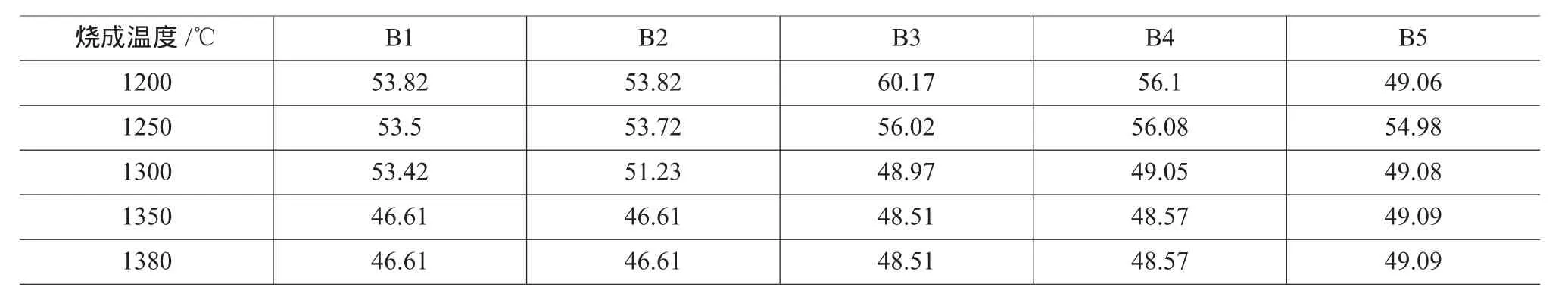

样品的呈黑色的深浅用亮度值L表示,亮度值L越小表示样品越黑。样品亮度值与烧成温度的关系曲线如图2所示。碳化硅发生氧化反应生成SiO2,从SEM(图4)可以看出,在碳化硅颗粒表面为氧化层,颜色为白色[11],外在物理性能表现为样品的颜色明暗度的变化,我们可以根据样品在不同烧成温度下亮度的变化来研究样品的抗氧化性能。

低温阶段,样品亮度值L随温度的升高而缓慢降低,随后急剧下降,到烧结后期,温度继续升高,样品的亮度基本上稳定,如图2所示。烧结初期,碳化硅与空气直接接触表层快速氧化为非晶SiO2,致使L降低幅度较小,B2在1200℃时亮度值为53.82,温度升至1300℃,亮度为53.42;温度继续升高,致密的SiO2莫来石复合膜层的融化附着在碳化硅颗粒表面,保护碳化硅颗粒不被氧化,亮度迅速降低后基本保持不变,即出现“亮度稳定期”B2经1350℃烧制亮度值迅速降到46.61,之后基本稳定,至1420℃样品过烧,表面鼓泡,材料氧化破坏。

图1 样品的增重率与烧成温度的关系图Fig.1 The relationship ofweightgain and firing tem perature of sam ples

图2 样品的亮度与烧成温度的关系图Fig.2 The relationship of lum inosity and firing tem perature of sam ples

表4 不同温度烧成样品的亮度值Tab.4 The lum inosity of different sam ples fired at different tem perature

随着莫来石添加量增多,样品的亮度先降低后增大,如表4所示。莫来石添加量为20%样品亮度值最低,表明合适的莫来石量有助于样品烧结,提高样品的抗氧化性能。随着莫来石添加量增多,样品的“亮度稳定期”出现的温度降低,莫来石添加量分别为10%、20%的样品“亮度稳定期”在1350℃~1380℃,亮度值都为46.61;莫来石引入过量的杂质,使样品的烧成温度降低,使SiO2熔融填充在莫来石缝隙中形成复合膜的温度降低,导致添加量30%、40%、50%的样品“亮度稳定期”提前在1300℃~1 380℃之间,亮度值分别为48.51、48.57、49.08。

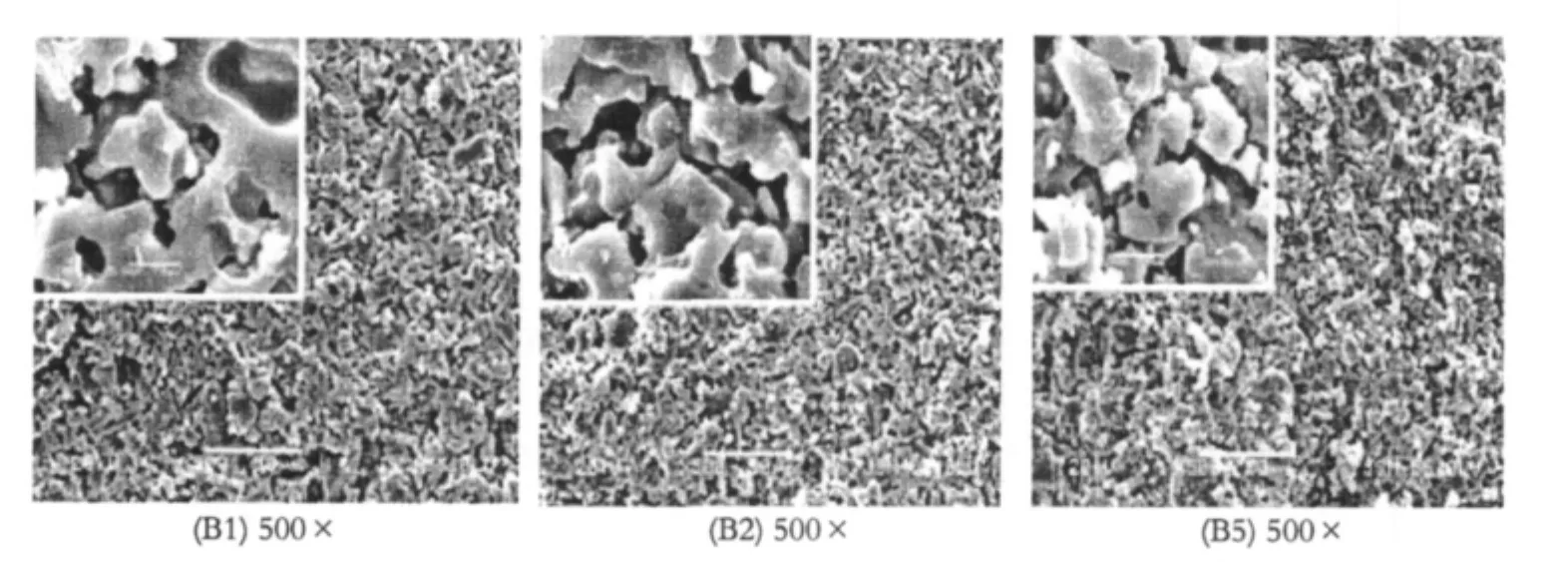

莫来石结合碳化硅材料具有良好的抗氧化性能。烧结初期,碳化硅颗粒直接与空气接触,迅速氧化,1300℃后样品表面的致密氧化层使氧化速率降低,1380℃以上由于玻璃相粘度降低,在碳化硅颗粒表面聚集(图4白色聚集物)或脱落,样品的氧化速率继续增大,莫来石添加量20%的样品抗氧化性最好。

3.3 莫来石结合碳化硅陶瓷抗氧化机理探究

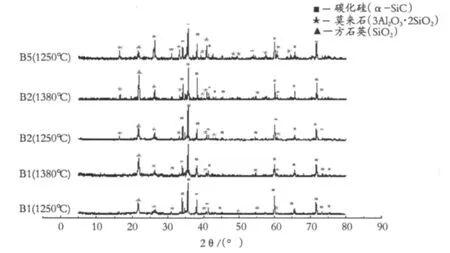

图3为典型样品B1、B2、B5的XRD图谱。其主晶相为α-SiC,次晶相为莫来石(3A l2O3·2SiO2),并含有少量的方石英。碳化硅在780℃开始氧化,氧化产物为SiO2,在1 000℃以前,为无定形的SiO2,1 100℃后为亚稳方石英相[12]。由图知,B1~B5莫来石峰强逐渐增强,含量逐渐增多;1 380℃时,方石英峰强较低温强,方石英量增多,玻璃相增多。

B1、B2、B5经1 250℃、1 380℃烧制的样品断面SEM见图4~5。可以看出,主晶相SiC,晶粒发育完全,晶粒尺寸在5~50μm。在SiC表面,附着着白色的SiO2层,氧化层与碳化硅基体之间没有明显的过镀层,厚度约0.1~0.2μm。由图4~5知,随着莫来石含量增加,样品B2晶粒发育完整,生长均匀,气孔率最低,试样烧结最致密。B2烧结致密,晶界数量少,碳化硅被莫来石及石英玻璃相很好地包裹起来,碳化硅晶粒表面的白色膜层数量是最少的,抗氧化能力最强;而B1、B5由于液相不足或过多玻璃相产生,气孔率较大,空气的扩散路径增多,氧化较严重。基于以上分析,莫来石含量在20%,烧结温度1380℃时,样品的抗氧化性最好,与前面亮度的测试结果一致。

碳化硅晶粒表面并不平整,由XRD分析表明,样品中存在莫来石相,莫来石作为结合相的引入,在碳化硅晶粒周围形成“骨架”,并在SiO2等玻璃相的作用下,形成三围的网状膜层包裹在碳化硅表面,阻止碳化硅的进一步氧化;另外一方面,样品中存在着非连通气孔,尺寸在2~10μm,莫来石作为结合相的另一个作用,可以促进碳化硅晶粒均匀的长大,降低烧结体的气孔率,降低O2的扩散路径与速率,从而提高碳化硅的高温抗氧化性能。SEM显示,部分白色SiO2聚集成团,这可能因为随着温度的升高,SiO2的粘度降低,流动性增加,而其与碳化硅颗粒的润湿性差,导致SiO2膜层从碳化硅表面滑落,并团聚在一起。

图3 不同烧成温度典型样品的XRD图谱Fig.3 The XRD patterns of typicalsam ples fired at different temperatures

图4 经1250℃烧成样品B1、B2、B5的SEM形貌图Fig.4 The SEM m icrographs of fractured surface of sam ples B1,B2 and B5 fired at1 250℃

图5 经1 380℃烧成试样B1、B2的SEM形貌图Fig.5 The SEM m icrographs of fractured surface of samples B1and B2 fired at1 380℃

4结论

(1)样品的增重率随莫来石添加量增多及烧成温度的升高而增大;样品亮度随莫来石添加量增多先降低后增大;经1380℃烧制的样品B2的增重率为7.49%,亮度值为46.61。

(2)莫来石结合碳化硅材料具有良好的抗氧化性能。烧结初期,碳化硅颗粒裸露在空气中,迅速氧化,1 300℃后样品表面的致密氧化层使氧化速率降低,1 380℃以上由于玻璃相粘度降低,在碳化硅颗粒表面聚集或脱落,样品的氧化速率又开始增大;合适的莫来石添加量有效地促进样品烧结致密,提高样品抗氧化性能,莫来石含量20%样品的抗氧化性最好。

(3)莫来石结合碳化硅材料的主晶相为α-SiC,次晶相为莫来石(3Al2O3·2SiO2),并含有少量的方石英(SiO2)。莫来石作为结合相的引入,在碳化硅晶粒周围形成“骨架”,并在SiO2等玻璃相的作用下,形成三围的网状膜层包裹在碳化硅表面,阻止碳化硅继续氧化。

1梁训裕,刘景林.碳化硅耐火材料.北京:冶金工业出版社,1981

2吕振林,李世斌,高积强等.莫来石涂层对碳化硅材料高温抗氧化性能的影响.稀有金属材料与工程,2003,7(32):534~537

3 Lee K N,M iller R A,Jacobson N S et al.New generation of plasma-sprayed coating on silicon carbide.JAm Ceram Soc.,1995,78(3):705~710

4张丽鹏,吴永霞,魏明坤.SiC质耐火材料的氧化机理.现代技术陶瓷,2002,3:24~28

5胡成香,余小锋.碳化硅氧化性的探讨.武当学刊(自然科学版),1998,2(18):52~55

6潘牧,南策文.碳化硅(SiC)基材料的高温氧化和腐蚀.腐蚀科学与防护技术,2000,(12):109~113

7武七德,童元丰.碳化硅材料的氧化及抗氧化研究.陶瓷科学与艺术,2002,1:7~11

8 Jingyan He and Clive Brian Ponton.Oxidation of SiC powders for the preparation of SiC/mullite/alum ina nanocomposites.J.Mater.Sci.,2008,43:4031~4041

9 Shibin Li,Hongying Ru,Jiqiang Gao,et al.Mullite coating on recrystallized silicon carbide and its cycling oxidation behavior.China'sRefractories,2006,2:22~26

10Dam janovic J,ArgirusisChrand BorchardtG.Oxidation protection of c/c-SiC composites by an electrophoretically deposited mullite precursor.J.Eur.Ceram.Soc.,2005,25:577~587

11常春,陈传忠,孙文成.SiC的高温抗氧化性分析.山东大学学报(工学版),2002,6(32):581~584

12朱玉梅,吕楠,靳正国等.氧化反应结合SiC基陶瓷的制备与性能.硅酸盐通报,2000,1:30~36

13张伟儒,孙锋,田庭燕等.碳化硅基材料抗氧化涂层的研究进展.硅酸盐通报,2007,26(24):778~782