高技术陶瓷产品的精密注射成型制备技术的应用与发展

谢志鹏 刘伟

(清华大学材料科学与工程系新型陶瓷与精细工艺国家重点实验室,北京:100084)

1 前言

先进陶瓷(又称精细陶瓷、高技术陶瓷)因其具有优异的性能,如耐磨损、耐腐蚀、耐高温、高硬度、高强度和电、磁、光等功能,而在计算机、通讯、生物、航天、新能源和精密机械等领域获得越来越广泛的应用。然而,传统的成型制造技术(如:模压成型和注浆成型)无论是在陶瓷部件的成型质量,还是在成型精度等方面,都满足不了要求。特别是对于近几年发展起来的,在电子、通讯、生命科学与微机电系统中的微细陶瓷零部件,陶瓷的传统成型制造技术已无法制备。

陶瓷粉末精密注射成型技术是近10年来国际上快速发展起来的新型制造技术[1-2]。其科学基础是现代高分子精密注塑理论和现代陶瓷制造技术,它将高分子流变学、陶瓷粉体技术、陶瓷工艺学和金属模具精密制造技术结合在一起。该技术突出的优点有:①可净近成型各种复杂形状的陶瓷零部件,使烧结后的陶瓷产品无需进行机加工或少加工,从而减少昂贵的陶瓷成本;②成型制品具有极高的尺寸精度和表面光洁度,精度已高达5μm;③可实现微成型(M icro Injection Moulding),制备μm~mm范围内的陶瓷微型零件;④成型过程机械化和自动化程度高,重复性好,便于规模化低成本生产。因此,注射成型已成为陶瓷成型技术中高精度和高效率的成型制备方法。正因为这一技术具有如此多的综合优势,一些发达国家投入大量人力和资金进行系统研究,美国已将粉末注射成型技术列入对国家的经济繁荣和持久安全起至关重要作用的“国家关键技术”。

2 陶瓷精密注射成型过程分析

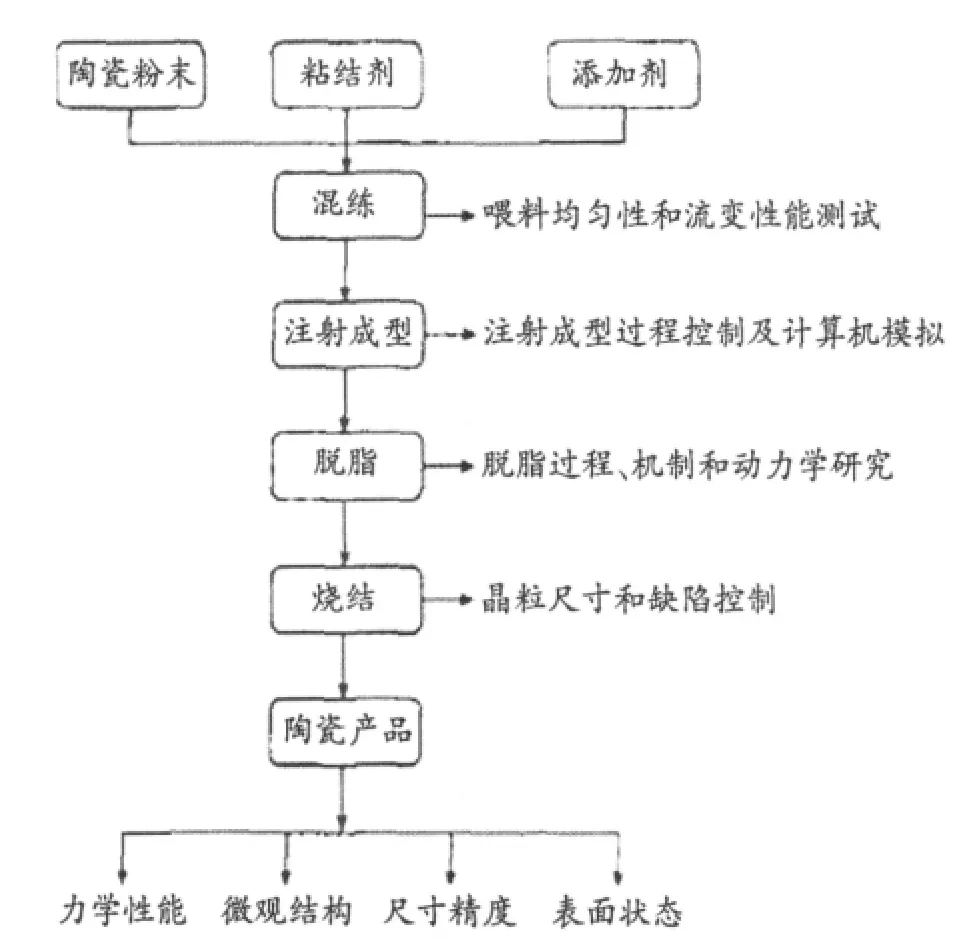

图1示出了陶瓷零部件精密注射成型的制造过程,主要分四个环节:①注射喂料制备。将合适的有机载体(具有不同性质和功能的有机物)与陶瓷粉末在一定温度下混炼、干燥、造粒,得到注射用喂料。有机载体的作用是提供陶瓷注射成型所需的流动性及成型坯体强度。这一阶段聚合物粘结剂和添加剂与陶瓷粉末界面作用至关重要,粉末应无团聚均匀分散在有机载体中,并具有良好的流变学特征;②注射成型。混炼后注射用喂料送入注射成型内,再被加热转变为粘稠性熔体,在一定的温度和压力下高速注入冷模具内,熔体固化为所需形状的坯体,然后脱模。这一阶段中,模具设计和注射熔体充模流动状态直接影响成型坯体的质量;③脱脂。通过加热或其他物理化学方法,将注射成型坯体内有机物排除。这一阶段耗时长,且成型坯体易产生缺陷。因此,脱脂的方法、机理和动力学研究十分重要;④烧结。脱脂后的陶瓷坯体在高温下致密化烧结,获得所需外观形状、尺寸精度和显微结构的致密陶瓷部件。

3 陶瓷精密注射成型技术的发展

3.1 有机载体体系扩展

有机载体是多组分体系,包括成型时起粘结作用的聚合物树脂(如:聚乙烯、聚丙烯、乙烯-醋酸乙烯脂共聚物、乙烯-丙烯酸乙脂共聚物),起增塑作用的增塑剂和润滑剂(如:邻苯二甲酸二辛酯、邻苯二甲酸二丁酯、石蜡、微晶石蜡、蜂蜡等),改善陶瓷粉末与有机物界面状态的表面活性剂(如:硬脂酸、油酸、硅烷、钛酸酯等)。近几年来,以热塑性树脂和石蜡为主的传统有机结合剂体系不断得到改进,从而显著改善注射喂料的均匀性和流动,而且还发展了含有水溶性聚合物(如:聚乙二醇、聚环氧乙烷)的粘结剂体系,以满足不同陶瓷材料和不同脱脂工艺的要求[3-4]。

图1 陶瓷粉末精密注射成型的制造过程Fig.1 Fabrication by precise m icro powder injection moulding

3.2 脱脂新理论与新工艺

热脱脂是一种发展较早的脱脂方法,它的原理是基于受热过程中有机物分子的挥发和裂解而使成型坯体内有机物逐渐排除。虽然热脱脂成本低,理论发展比较成熟,应用也比较广泛,但热脱脂过程中由于粘结剂组分受热软化,坯体在重力和热应力的作用下易产生粘性流动变形,因此脱脂速率十分缓慢。对于大尺寸陶瓷部件,还容易产生肿胀、裂纹和变形等缺陷。因此,化学脱脂理论和技术近几年应运而生[5-7],它主要有二种方法:①化学催化脱脂。由德国BASF公司首先开发,该法的主要技术特点是采用聚醛树脂作为粘结剂,并在酸性气氛中进行催化脱脂。聚醛树脂在酸性气氛催化作用下分解为甲醛,这种分解反应在110℃以上快速发生,是一种直接的气-固转变。催化脱脂在气氛-粘结剂的界面进行,在成型坯体内部没有气体存在,反应界面的推进速度可达到1~4mm/h,大大缩短了脱脂时间;②溶解萃取脱脂。由美国AMAXMetal Injection Molding公司发明,该工艺的主要优点在于其粘结剂由石蜡、植物油和聚合物组成。脱脂时选用一种溶剂(如三氯乙烷),有选择地首先脱除植物油和石蜡,而不溶性组元则不溶解,这样打开孔隙通道,然后再利用热脱脂除去剩余的粘结剂。整个脱脂工艺过程时间短,只需6h,是一种较快的脱脂方法。

3.3 注射成型应用领域的拓展

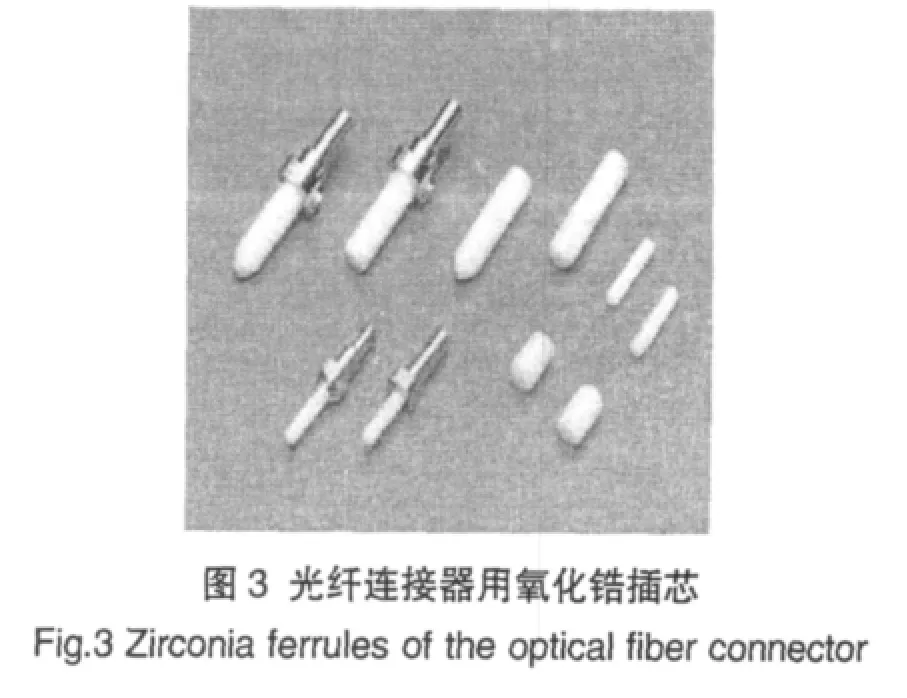

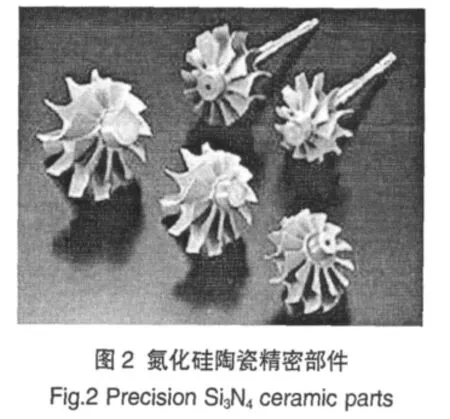

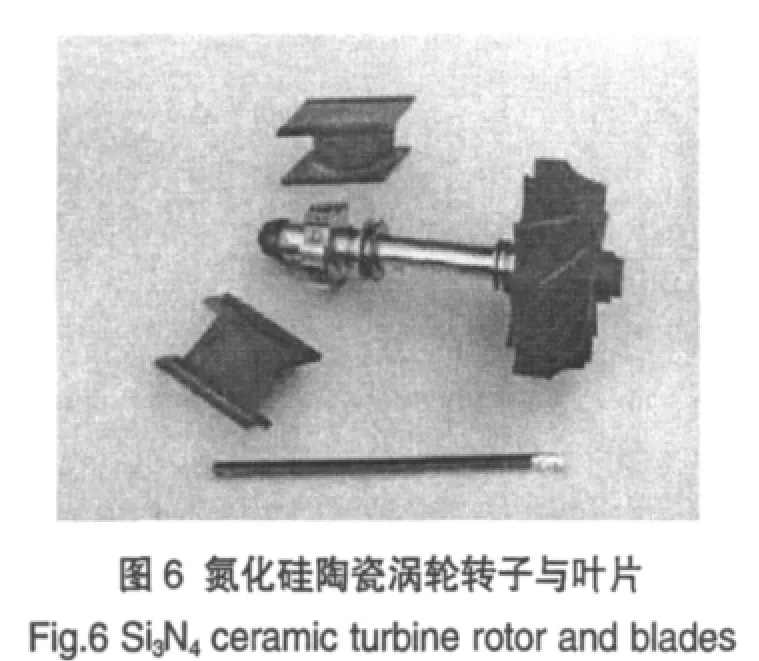

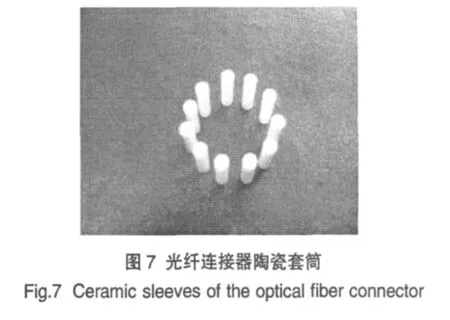

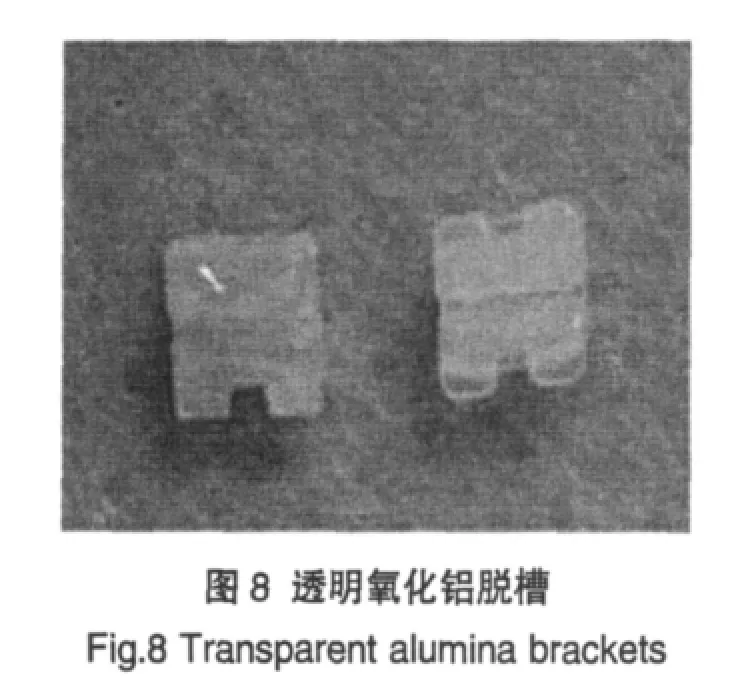

以前,陶瓷注射成型主要用于陶瓷发动机中涡轮转子这类复杂形状的陶瓷零部件开发,当时由世界上近40余家公司和研究机构发起,美国贝特尔纪念协会组织制定了“陶瓷注射成型”(Ceramic Injection Molding)研发计划。美国RUTGERS大学陶瓷研究中心、Ford汽车公司、Columbus实验室、日本九州工业大学、日本京瓷公司、英国Brunel大学和伯明翰大学等都参与了这一研究。图2示出了日本东芝陶瓷公司注射成型技术制备的Si3N4涡轮转子等精密陶瓷部件,这一产品在日本和美国已用于赛车和军用装甲车。近几年来,陶瓷注射成型技术开始应用于通讯、半导体与计算机、生物医学等领域[8-10]。通讯产业中光纤连接器用四方相氧化锆陶瓷插芯(Ferrule)就是一典型实例(见图3),其外径为2.5mm,内孔直径仅有125μm,而且还要求极高的同心度,目前只有陶瓷注射成型技术可以制造该产品,才能保证其不变形和尺寸精度要求,并且一次注模可成型出8个样品,效率高,重复性好。计算机工业中的光盘驱动用陶瓷轴承,均采用注射成型。生物医学陶瓷制品,如:陶瓷牙根、牙齿矫形(又称正畸)用陶瓷托槽,因形状复杂,产品精细,注射成型是它最有效的制造方法。目前,粉末注射成型陶瓷部件的尺寸精度达到±0.3%或更高。

4 微型陶瓷件的微注射成型

微注射成型是最近发展起来的新技术,适用于环境要求苛刻、结构复杂的MEMS系统。该方法可用于多种材料(各种陶瓷、金属),且成本较低,有较高的经济效益。用微注射成形制造微型陶瓷部件已经成为用于当今快速成长的微型机电产品市场中最有竞争力的产品之一。

微注射成型工艺[11]是对普通注射工艺的改进,其过程是将陶瓷或金属粉料与粘接剂系统混合,然后在一定压力下注入有复杂形状的微型模具里,之后通过加热除去粘接剂,最后在特定的气氛下烧结成为微型陶瓷部件。需特别指出的是,为了保证成品的质量,注射喂料的粘度要低,要选用容易脱模的模具。

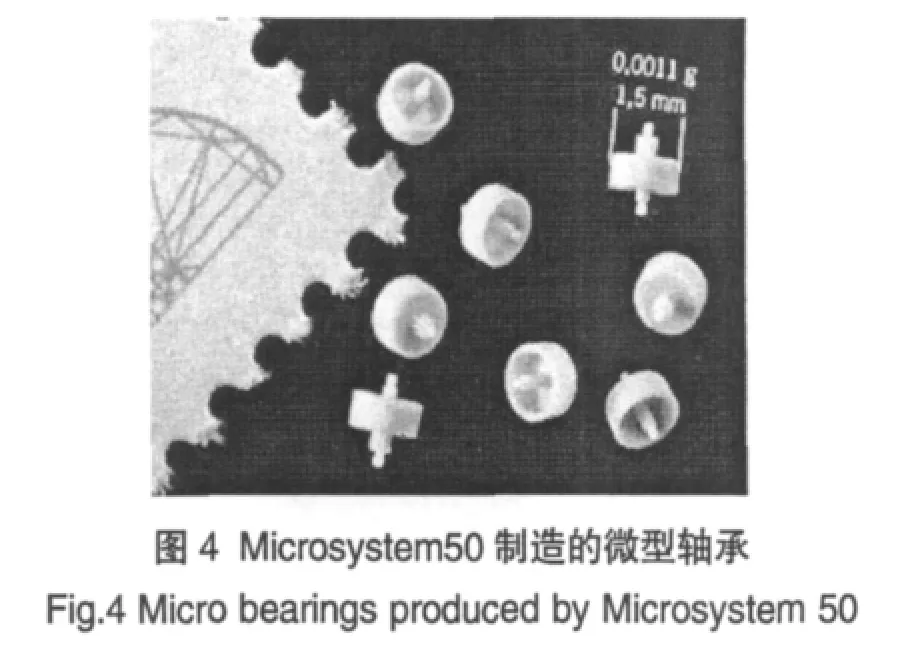

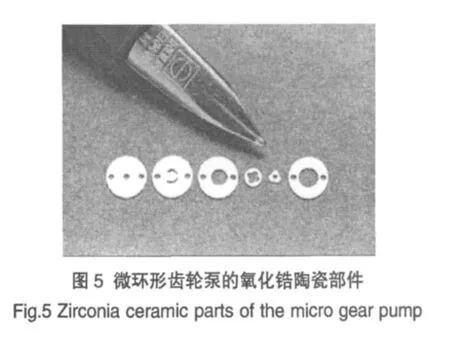

低压微注射成型(LPIM)适用于制造陶瓷或金属部件,而它的最大优点是降低了工艺温度(60~100℃)和注射压力(3~5MPa)。这是因为该工艺运用了低粘度石蜡作为粘结剂。目前,已经有氧化铝、氧化锆、氮化硅、锆钛酸铅(PZT)、钛酸钡、羟基磷灰石以及氮化铝的微型陶瓷部件由低压微注射成型法制成(如图4,5所示)。

当然,这种新型的工艺应用潜力很大,还有很多地方需要研究。随着MEMS的发展,微注射成形工艺将更适应于大规模生产,在新领域的新功能也将被发现。

5 国内外研究与制造水平发展

对陶瓷和金属粉末精密注射成型技术的研究,日本、美国、德国和英国处于领先地位,国际上大部分粉末注射成型的研究论文和发明专利都出之于这些国家。这些国家的一个共同点就是大学研究机构与大公司密切合作,从而在理论基础研究和工艺技术研究方面都不断创新:一是注重粉体表面化学与有机载体相互作用及其流变学的研究,为此专门开发了粉末注射成型用粘结剂与添加剂,并且将粉末与粘结剂混炼、造粒,为用户提供不同陶瓷材料体系的注射成型用喂料,如:通讯产业中光纤连接器用四方相氧化锆陶瓷插芯(ferrule)的注射成型喂料,就主要被日本控制;二是注重脱脂新技术研发,日本、美国、德国分别提出超临界脱脂、溶解萃取脱脂和化学催化脱脂等新方法。此外,粉末注射成型机注射量的精度控制与模具的精密加工方面,上述发达国家也占有优势。

国内陶瓷粉末注射成型研究起步于20世纪80年代中期,主要有清华大学、上海硅酸盐研究所等几家单位参与。清华大学先后研究了Si3N4陶瓷涡轮转子燃汽轮机陶瓷叶片和高强度高韧性氧化锆及氧化铝陶瓷的精密注射成型[12-14](见图6~9),并提出了微波快速脱脂新方法。目前,国内大学与企业在陶瓷精密注射成型制备技术通过合作不断研制和开发许多新产品,包括各种氧化锆、氧化铝结构陶瓷与生物陶瓷部件和产品,例如陶瓷表链、表壳、陶瓷套筒、透明氧化铝陶瓷托槽、陶瓷牙桩等,不但满足国内市场的需求,还有一些精密陶瓷产品出口到国外。当今,随着精密注射成型技术的完善与发展,已进入产业化应用阶段,已成为国内外精密陶瓷零部件制备最有优势的先进成型技术。

1 Mutsuddy B C.Ceram ic Injection Molding.London:Chapman Hall,1995:209~210

2 JH Song and JR Evans.The injectionmoulding of fine and ultra-fine Zirconiapowders.Ceram ics International,1995,21:325~333

3Brook Richard J.陶瓷工艺.北京:科学出版社,1999

4 E FQ Nogueira and M JEdirisinghe.Fabrication of engineering ceram ics by injection moulding a suspension w ith optimum powder properties.JournalofMaterials Science,1993,28:4167~4174

5BloemacherM andWeinand D.Powder Injection Molding Symposium.Princeton:MetalPowder IndustriesFederation,1992

6王霖林,谢志鹏,杨现锋.注射成型用氧化锆粉体的表面改性研究.稀有金属材料与工程,2008,37(S1):527~520

7 Wei-wen Yang.In situ evaluation of dimensional variations during water extraction from alum ina injectionmoulded parts.J.Eur.Ceram.Soc.,2000,20:851~858

8 G de W ith and P N M Witbreuk.Injection moulding of Zirconia(Y-TZP)Ceram ics.J.Eur.Ceram.Soc.,1993,12:343~351

9谢志鹏,杨金龙,黄勇.陶瓷注射成型的研究.硅酸盐学报,1998,

26(3):324~330

10Martin Trunec.Effectof powder treatmenton injectionmoulded Zirconia ceramics.J.Eur.Ceram.Soc.,2000,20:859~866

11 Volker Piotter and ThomasGietzelt.Powder injectionmolding inm icro fabrication.Proceedings of 2000 Powder Metallurgy World Congress,Kyoto,Japan,JPMA Ed.,2000:1652~1655

12谢志鹏,杨现锋,贾翠.陶瓷注射成型水萃取脱脂中脱脂温度和坯体结构对扩散传质的影响.第十五届全国高技术陶瓷学术年会,2008

13谢志鹏,吴键光.SiCw/Si3N4复相陶瓷注射成型的流变特性与动态过程.硅酸盐学报,1995,23(2):128~133

14 Xie Z P,Luo H S and Wang X.The effect of organic vehicle on the injectionmolding of ultra-fine zirconia powders.Materials&Design,2005,26(1):79~82