FDFCC-Ⅲ工艺汽油提升管汽油降硫影响因素研究

闫鸿飞

(中国石化洛阳石油化工工程公司,河南洛阳 471003)

FDFCC-Ⅲ工艺汽油提升管汽油降硫影响因素研究

闫鸿飞

(中国石化洛阳石油化工工程公司,河南洛阳 471003)

分析了汽油提升管的降硫原理,之后针对汽油降硫率的影响因素进行了试验研究,提出了优化的操作条件及改进措施。汽油降硫最佳操作条件为:反应温度500℃,剂油比约16,反应时间约5 s。在最佳操作条件下,汽油降硫率可达到63.0%。

FDFCC-Ⅲ;汽油;降硫;影响

Abstract:The desulfurization mechanism is discussed firstly,the plot study on influencing factor of naphtha desulfurization rate is carried out,and the optimal reaction parameters and revamped measure are presented.The optimal reaction conditions are:reaction temperature 500℃,weight ratio of catalyst to oil about 16 and the reaction time about 5 s,under the optimal reaction conditions,the sulfur content of naphtha can be decreased by 63%.

Key words:FDFCC-Ⅲ;naphtha;desulfurization;influence

FDFCC-Ⅲ工艺是由中国石化洛阳石油化工工程公司开发的具有自主知识产权的炼油化工一体化新技术。该技术突破传统催化生产工艺,将单提升管改为双提升管,并通过增加汽油提升管反应器、汽油沉降器、副分馏塔等设备,将高剩余活性的汽油待生催化剂直接引入重油提升管预提升混合器,实现“低温接触、大剂油比”的高效催化。该工艺可大幅度降低汽油硫含量和烯烃含量,提高汽油辛烷值,同时在控制装置干气和焦炭产率的情况下大幅增产丙烯,有利于生产流程和产品结构的调整优化。FDFCC-Ⅲ工艺已在多家炼油企业得到成功应用,在工业应用过程中,FDFCC-Ⅲ工艺除了达到增产丙烯的效果外,汽油质量也得到显著改善,特别是汽油提升管的汽油降硫作用比较明显,汽油降硫率基本都在40%以上。虽然汽油硫含量有明显的降低,但通过对汽油提升管的操作条件和设计进行进一步优化,还可以提高汽油的降硫率。本文首先分析了汽油提升管的降硫原理,然后针对汽油降硫率的影响因素进行了试验研究,并提出了优化的操作条件及改进措施。

1 FDFCC-Ⅲ工艺汽油提升管降硫原理

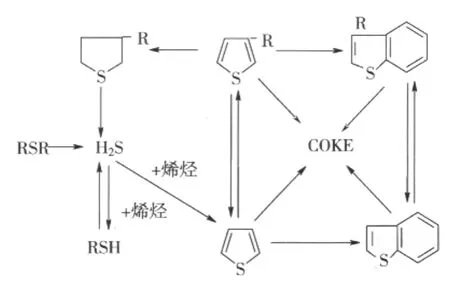

催化汽油中的硫化物主要有硫醚、硫醇和噻吩类硫化物,噻吩类硫化物占75%左右。硫醚和硫醇通过汽油改质反应较容易裂解,生成H2S实现回收,而噻吩类硫化物由于结构稳定,通过汽油改质反应较难直接裂解。因此,人们对噻吩类硫化物的转化进行了重点的研究,虽然对其反应机理还有不同的看法,但有一点是公认的,那就是噻吩类硫化物的转化需要高的氢转移活性,在催化裂化有供氢烃体存在的气氛中,通过氢转移反应使噻吩类硫化物转化为四氢噻吩类硫化物,之后裂化成H2S和烃类。下页图1为汽油中的硫化物转化途径。

图1 汽油中的硫化物转化途径

由图1可知,降低噻吩类硫化物最关键的两个因素就是强化氢转移反应和保持低烯烃环境。氢转移反应是噻吩类硫化物转化为H2S的必经之路,而保持低烯烃环境同样不可或缺。

FDFCC-Ⅲ工艺本身的技术优势就是可大幅降低汽油的烯烃含量,可有效保证汽油降硫过程中的低烯烃环境;而强化汽油改质过程中的氢转移反应最有效的方法就是提高剂油比。同时,噻吩类硫化物转化为H2S,需要通过两个反应步骤——氢转移和裂化才能得以实现。裂化反应速度较快,较短的反应时间可保证反应顺利进行,而氢转移反应速度较慢,需要较长的反应时间才能完成。若要保证汽油改质反应过程中噻吩类硫化物的转化,应该提供相对较长的反应时间。

2 汽油降硫影响因素试验研究

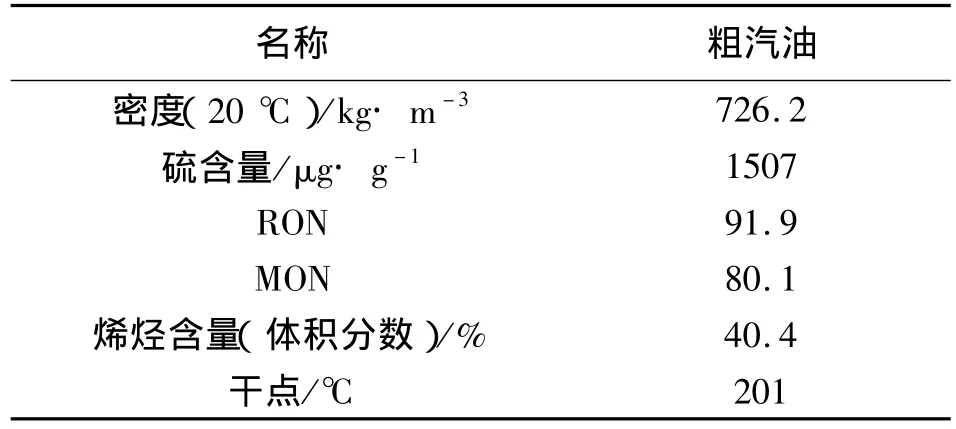

在提升管催化裂化中试装置上,进行了催化粗汽油改质试验,粗汽油性质见表1。试验催化剂为CC-20DF平衡剂,微反活性为61。

表1 催化裂化粗汽油性质

2.1 汽油改质反应时间的影响

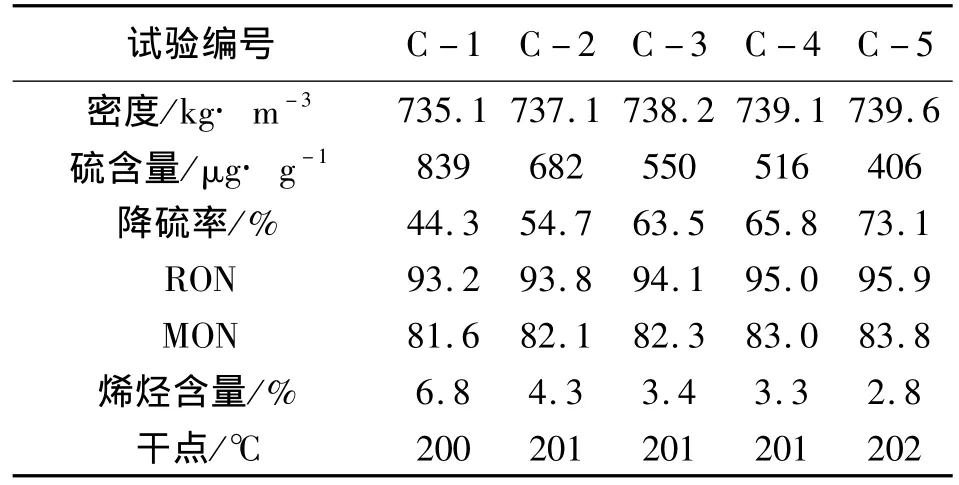

反应时间对FDFCC-Ⅲ汽油提升管的汽油降硫效果影响显著,首先保持剂油比、反应温度等其它操作条件不变,考察反应时间对汽油降硫效果的影响。产品分布和改质汽油性质分别见表2和表3。

由表2和表3可知:①随着反应时间的增长,生成的干气和焦炭产率逐渐增加。过长的反应时间会使反应过程中烯烃的氢转移反应程度增强,致使焦炭产率提高。②产品性质数据表明,随着反应时间的增长,汽油降硫幅度提高。反应时间从2.6 s增长至6.8 s,降硫率由44.3%提高至73.1%,汽油烯烃含量均在10%以下。③综合分析产品分布和产品性质的变化,确定编号C-3为相对较佳的反应条件,其反应时间为5.0 s,汽油降硫率为63.5%。

表2 反应时间对汽油改质产品分布的影响

表3 改质汽油性质

2.2 剂油比的影响

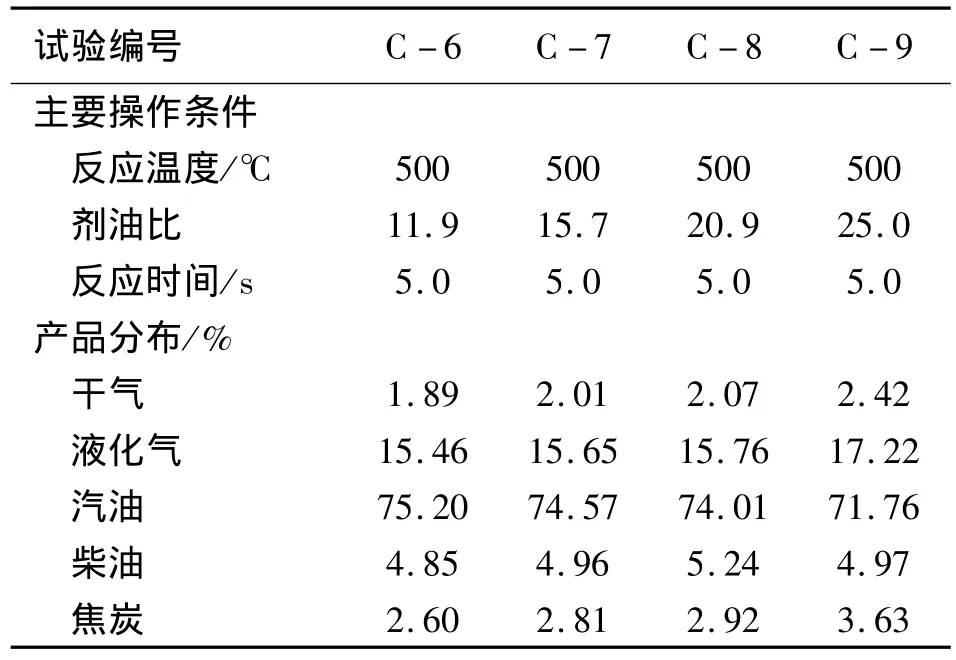

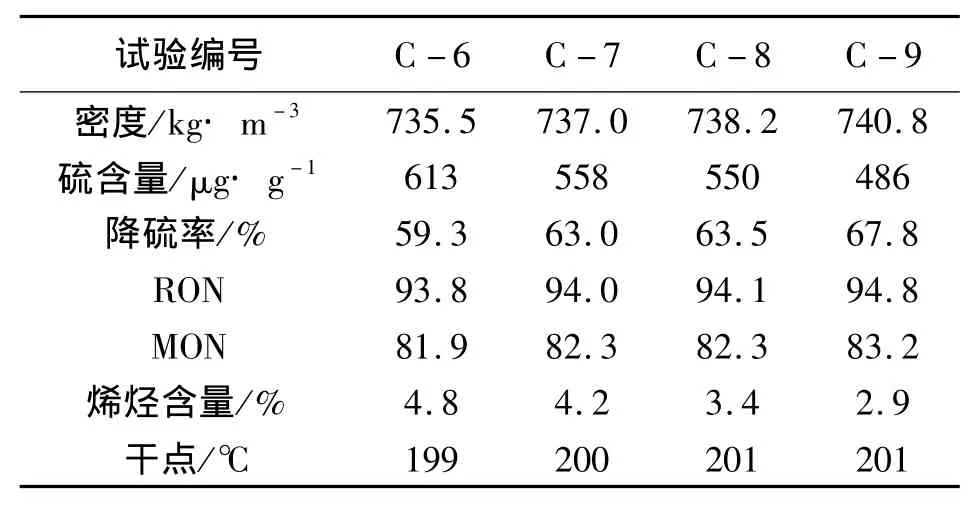

不同的剂油比可为汽油分子的改质反应提供不同数量的活性中心,特别对于氢转移这样的双分子反应,剂油比的作用相当重要;为此,保持5.0 s的反应时间和其它操作条件,对汽油改质反应剂油比的影响进行了考察。试验得到的产品分布和改质汽油的性质分别见下页表4和表5。

由表4和表5数据可知:①剂油比由11.9提高至25.0,汽油改质生成的干气略有增加,但剂油比高于20时,焦炭产率增加较多,剂油比过高会导致氢转移生焦反应增强,使产品分布变差。因此汽油改质剂油比应控制在20以下。②产品性质数据表明,随剂油比的增加,汽油降硫幅度提高,降硫率由5 9.3%提高至68.0%,汽油烯烃含量均在10%以下。③剂油比大于20时虽然脱硫率有所提高,但产品分布较差。综合产品分布和产品性质的变化,确定编号C-7为相对较佳的反应条件,其剂油比约16,总反应时间约5.0 s,汽油降硫率为63.0%,此时干气和焦炭产率相对较低。

表4 剂油比对汽油改质产品分布的影响

表5 改质汽油性质

2.3 反应温度的影响

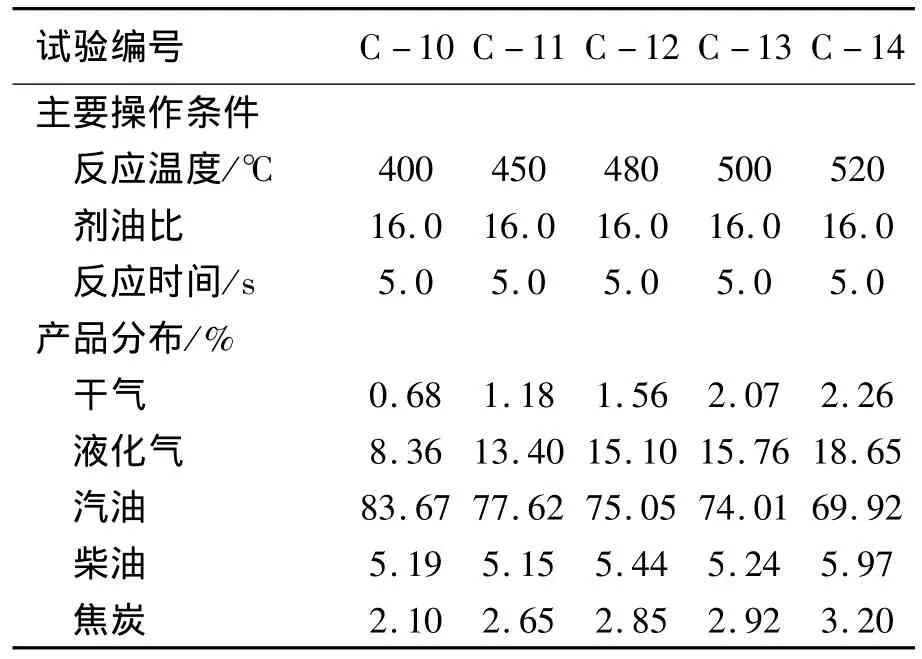

保持剂油比16,反应时间5.0 s,考察汽油改质反应温度对产品分布和汽油降硫率的影响。产品分布和改质汽油性质分别见表6和表7。

表6 反应温度对汽油改质产品分布的影响

表6和表7数据表明:①在较低反应温度下,汽油降硫率较低,RON和MON有所下降;在较高反应温度下,汽油降硫率基本在50%以上,RON和MON随反应温度的提高有不同程度的增加汽油烯烃含量均降至10%以下。②在低温条件下虽然有利于氢转移反应的进行,但由于裂化反应难以进行,因此氢转移反应所生成的四氢噻吩类化合物较难裂化为H2S,致使降硫率偏低。综合比较,500℃时汽油降硫率最高,为63.0%,且产品分布良好,因此确定500℃为最佳降硫反应温度。

表7 改质汽油性质

2.4 最优操作条件及设计优化措施

由上述研究可知,FDFCC-Ⅲ工艺汽油提升管汽油降硫最优操作条件为:反应温度500℃,剂油比约16,反应时间约5 s。然而常规提升管设计反应时间通常在2~4 s之间,根据热平衡原理,提升管反应温度与剂油比是密切相关的,500℃的反应温度相对应的剂油比在8.0。因此,需要采取一定措施对汽油提升管进行优化以满足最优操作条件。

若要满足最优的反应时间和剂油比,可考虑在汽油提升管中上部设置快速床反应器,以延长油气反应时间。同时,可利用汽油待生剂含炭低、剩余活性高的特点,将快速床反应器中的部分待生剂返回汽油提升管底部,从而大幅提高汽油提升管剂油比。

3 结论

通过对FDFCC-Ⅲ工艺汽油提升管汽油改质降硫的研究,得出以下结论:①FDFCC-Ⅲ工艺汽油提升管汽油改质降硫最优操作条件为:反应温度500℃,剂油比约16,反应时间约5 s。②在最优操作条件下,汽油降硫率达到63.0%,RON和MON提高约2个单位,烯烃含量降至10%以下;汽油改质产品分布中干气和焦炭产率分别在2.0%和3.0%左右。③为满足最优操作条件的要求,需采取一定措施进行设计优化,即通过在汽油提升管中上部设置快速床反应器,将快速床反应器中的部分待生剂返回汽油提升管底部,可延长油气反应时间并提高剂油比满足要求。

Study on Influencing Factors of Naphtha Desulfurization in Naphtha Riser of Fdfcc-ⅢProcess

YAN Hong-fei

(Luoyang Petrochemical Engineering Corporation,SINOPEC,Luoyang 471003,China)

TE626.21

A

1003-3467(2010)19-0047-03

2010-05-21

闫鸿飞(1973-),高级工程师,从事催化裂化工艺方面的研发工作,电话:(0379)64330523。