粉末流动温压过程中粉末堆积数值模拟与优化*

高红云 邵 明 屈盛官 夏 伟

(华南理工大学机械与汽车工程学院,国家金属材料近净成形工程技术研究中心,广东广州510641)

流动温压技术是近年来粉末冶金领域发展较为前沿的领域之一。其基本工艺过程是:首先将具有特定粒度和表面形态的金属粉末和有机粘结剂均匀混合形成喂料,然后将喂料放在压机上,让其受到热和力的作用而流动并趋于致密化,最后经过脱脂和烧结得到全致密或接近全致密的制品。影响流动温压过程的关键技术之一在于粉末颗粒的配比,粉末中粗粉与细粉的不同配比对堆积密度有明显的影响,粉末堆积密度越低、粘结剂含量越高而导致烧结过程中的尺寸收缩率越大。

如何获得最大堆积密度并预测堆积密度是研究粉末颗粒堆积的主要问题[1]。在粉末冶金领域,黄伯云、王海兵等[1]对用于预测粉末颗粒堆积密度的几种方法、各种模型的假设前提、建模思路及模型适用范围进行了详细的说明;刘绍军等对连续粒径分布的颗粒堆积和影响粉末-粘结剂的装载量大小的因素进行了研究[2];程远方、果世驹等[3]利用离散元方法模拟了均匀球形颗粒的随机排列过程。

本文通过系统研究,分析了不同尺寸球形颗粒分布的堆积密度,并对影响颗粒堆积密度的因素作了扼要分析。

1 粉末混粉过程数学建模与数值算法

在实际粉末冶金的混粉过程中,每1 cm3铁粉末包括超过4000万颗的粒子,堆积时它们会相互接触并且相互碰撞,每一颗粒子进行独立计算都需要巨大的计算量,而且粉末颗粒又是不规则形状,要模拟非球形的大量粉末不是件很容易就能完成的任务。目前,绝大多数的颗粒堆积的解析方法都假设颗粒为圆球形,可以用圆心和半径就能准确地得到它的位置。

综合考虑粉末的颗粒接触模型[4]、法向方向的力学模型[5~7]、切线方向的力学模型[8,9]、范德华力和动态松弛法求解过程,建立了粉末流动温压过程中粉末堆积的数学模型。

2 结果与分析

2.1 不同粒径的二元粉末填充过程模拟

2.1.1 模拟初始条件

模拟分为两阶段,初始阶段和沉淀阶段。在初始阶段引入一个增长过程,即在开始时所有的粒子的半径被初始化为0,目标半径服从指定的分布,这些粒子被随机放到一个矩形的盒子中,由重力引起的加速度被设为零。然后,粒子开始增长,并相互接触,这些接触被检查和处理。当粒子的半径等于其目标半径的时候,生长过程停止。在沉淀阶段,重力的影响被激活,粒子在重力和粒子间相互作用力下移动,并与相邻的粒子碰撞,前后运动,系统的能量会由于阻尼运动和摩擦而减少,粒子最终将达到稳定状态。模拟所用的参数如表1所示。

表1 颗粒堆积模拟参数

模拟的时间步长是10μs,初始阶段的模拟步数为2×104步(0.2 s),整个模拟的模拟步数为3×105步(3 s),其余参数均与上例相同。如果大粒子的半径Rb和小粒子的半径Rs分别为2 mm和0.2 mm。大粒子的数量(Nb)为2000,小粒子的数量(Ns)为2×105到1.2×106。颗粒配比情况如表2所示。

模拟颗粒移动后,粒子被放置于矩形的盒子中,盒子的大小为所有粒子体积的两倍,盒子的高是宽的两倍,周期边界被应用于4个竖直面,没有上表面的边界条件,并且下表面的物理特性与粒子相同,如图1a所示。当模拟完成时,由于上表面不一定平整,假设在最高的粒子下方30 cm处放置一个虚拟的平面。该平面和底面、以及4个竖直表面构成一个计算立方体,如图1b所示。图中,(颗粒∩计算立方体)被标记为阴影部分,计算立方体的面积为L×h。则堆积密度被定义为

表2 颗粒配比

2.1.2 计算结果

颗粒大小比例为半径比Rb/Rs=10,大粒子的数目Nb固定为2000,不同粒子组成的颗粒堆积密度计算结果如图2所示。使用104个单一大小的粒子,得到的堆积密度为0.636,这与 Scott and Kilgour[0]的经典实验值0.637非常吻合。适当调整颗粒大小组成的配比进行混合堆积,能获得比单一尺寸的颗粒堆积更高的密度。当Ns/Nb=300时,达到最大的包装密度0.824。

2.1.3 粉末颗粒堆积的试验验证

颗粒堆积的试验过程采用国家标准中金属粉末松装密度的测定方法进行测定。本试验采用漏斗法进行测定,粉末颗粒直径分别为0.2 mm和2.0 mm的球形钢珠,并按照数值模拟平台计算的配比(表2)来进行颗粒堆积试验,取三次测量结果的算术平均值得出最终结果,如图3所示。

使用在数值模拟平台上定量研究时采用的体积比公式来讨论颗粒堆积的密度问题。从图3看出,对于固定半径比(半径比为10)的颗粒混合物来说,小颗粒与大颗粒数量的配比(即Ns/Nb)对于最终的堆积密度有很大的影响。当数量比Ns/Nb从100到400时,堆积密度直线上升,当小颗粒是大颗粒数量的400倍时,获得最大堆积密度为0.7426,之后颗粒的堆积密度将逐步减小。试验结果与数值模拟结果(图2)进行对比,可以发现,试验结果与数值模拟结果的变化趋势一致。当小颗粒是大颗粒的300倍时得到了最大堆积密度0.824,考虑到计算模型中没有考虑摩擦力的影响,而实际的堆积试验中摩擦力是主要的能量损耗原因之一,加上边界因素等的影响,所以才会产生数值上的差异。

2.2 不同密度的二元粉末填充过程模拟

为了研究不同密度对初始混合均匀的粉末合金在填充过程中的影响,把颗粒设置为同样大小。模拟分为两阶段,初始阶段和沉淀阶段,该过程同前面论述的一致。在这个应用中,模拟的时间步长是50μs,初始阶段的模拟步数为4000步(0.2 s),整个模拟的模拟步数为6×104步(3 s)。其它模拟所用的参数如表3所示。ρL为轻颗粒的密度,ρH为重颗粒的密度,NL为轻颗粒的数目,NH为重颗粒的数目。

表3 不同密度的二元堆积过程的模拟参数

图4显示了不同密度的两元混合颗粒的填充过程,其中的浅色颗粒是轻质颗粒,深色颗粒是重颗粒,两种颗粒的体积相同。其中图4a到图4c是颗粒填充过程中的初次自由下落过程,图4d到图4f是反弹后再次下落直到静止的过程。图4a是初始状态时,两元颗粒的均匀混合状态;图4b到图4e是填充过程中,两元颗粒的混合状态,可以看出两种颗粒已经发生离析的现象;图4f表示的是在最终状态时,两元颗粒的混合状态,可以观察到明显的离析现象的发生。

模拟过程中初始的两元粉末状态如图4a,从图中可以看到两种颗粒混合的均匀。整个下落过程持续3 s,图4f是最终的状态,从图中可以观察到显著的分离现象,在上表面上,轻颗粒占绝大多数。Yang在他的研究中同样观察到类似的现象[11]。

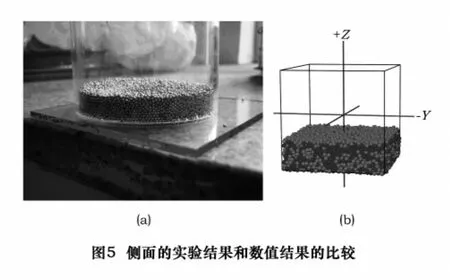

实验中采用的玻璃圆柱的半径是3.5 cm,颗粒数目是6000颗,其中3000颗钢球和3000颗铝球,钢球和铝球的直径都是1 mm。按照上面的实验步骤,进行实验。填充完毕后我们将实验结果和模拟结果对比。

图5中a是填充后的实验结果,b是数值模拟结果,可以看到实验结果和模拟结果中都出现了离析现象,上表面的灰白色颗粒是铝球,中间的深黑色颗粒是钢球。对比图5中的a和b,可以看出两者比较一致。

3 结语

本文比较了固定空间内颗粒的混合情况,获得了定性和定量的模拟结果。单一尺寸颗粒堆积的密度为0.636。也得到一个不同粒径比的二元堆积的密度函数。在直径比为10,当小粒子是大粒子数量的300倍时,获得最大的堆积密度0.824。并得到了不同粒径比和不同颗粒组成情况下的堆积密度关系。通常来说,当使用合适的配比时,两种颗粒的粒径比越大就越容易获得高的堆积密度。

通过十倍径粉末颗粒不同配比的二元堆积密度试验,并测得了相应的堆积密度与数值模拟结果进行对比,获得了与数值模拟几乎一致的变化趋势。探讨了堆积密度结果在数值上有所差异的原因,有效地验证了数值模拟的实用性。

1 王海兵,刘咏,周科朝等.粉末颗粒堆积的科学问题[J].粉末冶金材料科学与工程,2009,6(3):216~222

2 刘绍军,曲选辉,李益民等.金属注射成形过程中的粉末堆积问题[J].材料科学与工程,1998,16(4):44~47

3 程远方,果世驹,赖和怡.球形颗粒随机排列过程的计算机模拟[J].北京科技大学学报,1999,21(4):387~391

4 Johnson K.L.著.徐秉业,罗学富,刘信声等译.接触力学[M].北京:高等教育出版社.1992.

5 Ramírez R.,P?schel T.,Brilliantov N.V.,etal.Coefficientof restitution of colliding viscoelastic spheres[J].Physical Review E,1999,60(4):4465-4472

6 Tsuji Y.,Tanaka T.,Ishida T..Lagrangian numerical simulation of plug flow of cohesionless particles in a horizontal pipe[J].Powder Technology,1992,71(3):239-250

7 DiRenzo,A.,DiMaio,F.P..An improved integral non-linearmodel for the contact of particles in distinct element simulations[J].Chemical Engineering Science 2005,60(5):1303-1312

8 黄培云.粉末冶金原理 (第2版)[M].北京:冶金工业出版社.2004.

9 Yang S.C.Density effect on mixing and segregation processes in a vibrated binary granularmixture[J].Powder Technology,2006,164(2):65-74