U轴刀具控制功能的开发及应用*

徐志明 杨家荣 程 松 周 吉

(上海电气中央研究院,上海200070)

在数控机床的发展过程中,仅X、Y、Z轴配合主轴已经很难满足某些加工的要求,针对多功能及复合加工,又开发了B、W、U轴及各轴联动以实现复合加工[1]。

在液压气动、工程机械、石油化工设备、汽车、机车车辆及电力设备等行业中,以桥壳、差速器壳体、泵体及阀体类型的零件为主要加工对象。由于此类零件有大量的内径不同的同轴孔系且同轴度要求高,使得其加工往往依赖专机。

为了能在数控机床上加工上述类型的零件,刀具制造商与机床制造商分别推出了具备U轴功能的刀具和能采用U轴刀具的数控机床。如日本池贝开发的TVU4、TVU5型立式加工中心就采用了其自行开发的系列化U轴刀具[2]。U轴功能的应用不仅仅解决了上述异型件的加工问题,同时对于普通加工也大大减少了刀具使用数量,提高刀具集成化。

当前只有极少数的进口高档数控系统具备U轴控制功能,国内大多数数控系统尚不具备U轴控制功能。

1 U轴刀具

刀具旋转的同时,刀头可沿着刀架端面做径向运动。这种在NC控制下可达到0.001 mm的精度、沿径向进行运动的轴,称之为U轴。

为了能够采用U轴,数控机床主轴及刀柄的机械结构必须有所改变。如图1所示,U轴的驱动力来自于U轴伺服电动机。U轴伺服电动机通过一套齿轮传动机构把动力传递给位于机床主轴中心位置上的U轴杆,U轴杆再把动力传递给位于U轴刀柄内的一对斜齿轮,斜齿轮把动力传递给蜗轮蜗杆,最后驱动安装U轴刀具的滑板。U轴刀柄/刀具的实物如图2所示。本文中提到的U轴与采用行星轮差动机构平旋盘[3]中的U轴除了在机械结构上有差别外,在控制上的要求也是完全不一样的。在控制上,平旋盘中的U轴与数控机床上其他的线性轴如X、Y、Z轴等完全一样,而本文中提到的U轴则必须考虑主轴旋转对其造成的影响,控制难度要大得多。

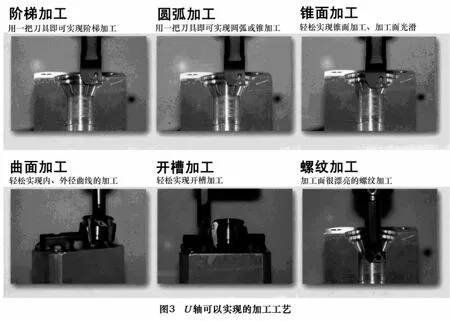

带U轴的加工中心集车削、铣削等功能于一体,而且能实现单独的车床加铣床不能实现的加工工艺,对于形状复杂工件的加工具有独特的优势。U轴可以实现的加工工艺包括:阶梯加工、圆弧加工、锥面加工、曲面加工、开槽加工以及螺纹加工等等,如图3所示。

2 U轴的控制

U轴不是一般的线性轴,也不是一般的旋转轴,U轴安装在U轴刀柄内,而U轴刀柄又安装在主轴内,因此这种机械结构方式,使得U轴的运动受到主轴公转的影响。

数控系统实时读取主轴的转速信号,在没有U轴位置指令的时候,U轴伺服电动机必须达到一定的转速以使得U轴杆能和主轴的旋转保持同步;在U轴需要移动的情况下,则必须使U轴电动机以相对较快或较慢的速度旋转以确保U轴杆相对于主轴有一定的转差率。

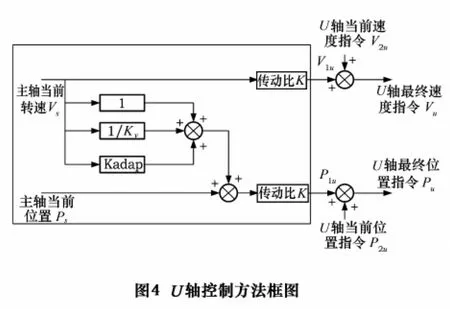

考虑到U轴的特殊机械结构,本文提出了一种U轴的控制方法,具体如图4所示。

(1)运动速度控制

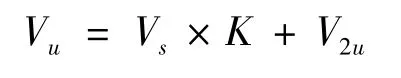

考虑到主轴旋转影响后的U轴最终速度指令值Vu由两部分组成,一部分来自于加工程序中给定的U轴进给速度值V2u,另一部分是当前采样到的主轴转速Vs与U轴到主轴之间传动比K之间的乘积V1u。即:

(2)运动位置控制

考虑到主轴旋转影响后的U轴最终位置指令值Pu也是由两部分组成,一部分是没有考虑到主轴旋转影响时U轴的当前位置指令值P2u,另一部分来自于考虑了主轴当前旋转运动对U轴位置指令影响的P1u。即:

Kadpa为补偿基于速度U轴运动误差的自适应系数。

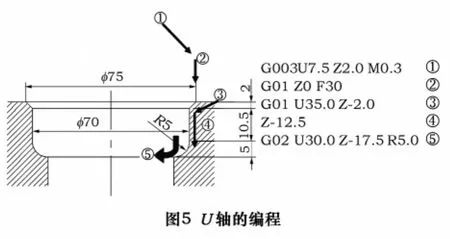

3 U轴的编程

考虑到实际使用中的方便性,U轴运动的复杂性被包装到数控系统控制算法中,U轴的编程做到了与其他X、Y、Z轴一样简单,如图5所示。

4 U轴技术的应用

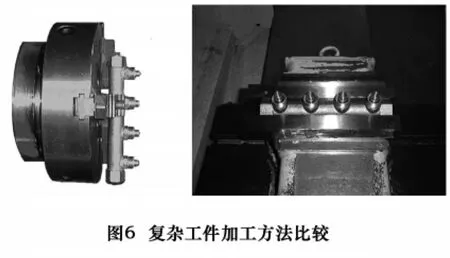

可以简化加工工艺,提高加工精度和加工效率。如图6所示的复杂工件,传统做法是配重后进行车削加工,现在使用带U轴刀具的加工中心,则可把工件固定在工作台上进行加工。

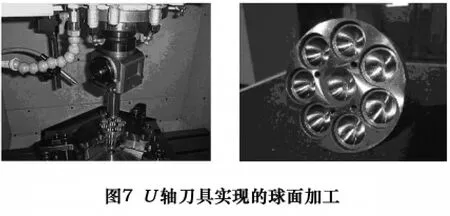

另外,对于有些复杂的工件,若不使用U轴刀具,则很难加工。如图7所示的球面加工。

本文所开发的U轴控制功能已经集成到SE300开放式数控系统中,并且已经成功应用到了TVU4立式加工中心上,如图8所示。目前该机床已被上海电气液压气动有限公司用于液压泵中关键零件的加工。

5 结语

带U轴的加工中心集车削、铣削等功能于一体,而且能实现单独的车床加铣床不能实现的加工工艺,对于形状复杂工件的加工具有独特的优势。本文实现了U轴的复杂控制功能,改变了国内数控系统不具备U轴控制功能的现状。

1 焦立涛.具备U轴功能的卧式加工中心的应用[J].制造技术与机床,2001(10):47~48

2 赵丽平,衡山德卫等.U轴刀具在池贝加工中心上的应用[J].工具技术,2008,42(7)

3 韩永刚,金兆钧等.行星轮差动机构在平旋盘设计中的应用[J].机械工程师,2005(6)