氧化锌矿的碱浸出

赵中伟,贾希俊,陈爱良,龙双,霍广生,李洪桂

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

锌的用途非常广泛,世界各国锌产品的消耗量日益增加,然而,目前作为锌冶炼的主要矿石硫化锌矿的供应日趋紧张,因而,氧化锌矿的开发越来越受到人们的重视。氧化锌矿主要包括:硅酸锌矿(Zn2SiO4),异极矿([Zn4(Si2O7)2(OH)·H2O])和菱锌矿(ZnCO3)等。这些矿石用选矿方法难以处理,而传统的火法技术将矿石经过密闭鼓风炉熔炼或烟化炉还原挥发,得到含锌品位较高的氧化锌烟尘,然后进入下一步流程。但是,在能源价格上涨和环保要求日益严格的情况下,这种方法的应用受到限制;而氧化锌矿的湿法处理工艺因其具有流程相对较短、操作简单等优点而成为研究重点[1-7]。氧化锌矿一般采用硫酸进行酸性浸出,可达到较高的浸出率。但是,对于这种含高碱性脉石的氧化锌矿,采用硫酸浸出则会消耗较多酸。同时,在酸浸出的过程中,氧化锌矿中的硅容易生成硅胶,严重影响液固分离[8-10]。因此,近年来许多研究者进行氧化锌矿的碱性浸出研究。氧化锌矿的碱性浸出主要是以氢氧化钠溶液或氨性溶液作浸出剂。张元福等[11-12]研究了用氨法处理氧化锌矿,其中,锌与氨水生成锌氨络离子进入溶液,然后进行电积。Frenay[13]进行了氧化锌矿在不同介质中的溶解实验,用氢氧化钠做浸出剂,在较高的温度下浸出率能达到94%。而锌的浸出液经过电积后可以再生浸出剂,但是,阴极产物只能得到锌粉,这使得碱性浸出法不适于应用。考虑到锌与铝的化学性质很相似,有可能将溶出铝土矿的拜耳法移植到含氧化锌矿的处理中,使其碱法分解过程也通过类似的循环实现氧化锌的提取和碱的再生。目前,处理铝土矿采用的拜耳法是由100多年前由拜耳提出的,即铝的拜耳循环[14]。它主要基于拜耳提出的2个过程:一是高浓度铝酸钠溶出液在常温下,添加氢氧化铝晶种并不断搅拌,其中 Al2O3便可以呈氢氧化铝析出;二是对已经析出了大部分氢氧化铝的溶液加热时,又可以溶出铝土矿中的氧化铝水合物,这也就是利用种分母液溶出铝土矿的过程。交替使用这2个过程就能得出纯的氢氧化铝产品。同时,温度对氧化锌在NaOH中的溶解度也有较大影响。氧化锌矿也应该可以通过类似拜耳法的循环来处理。相应地,也有2个类似过程:一是在常温下或较低温度下,添加氢氧化锌晶种并不断搅拌,使溶液中的锌呈氢氧化锌析出;二是已经析出的大部分氢氧化锌的溶液经过加热浓缩后,又可以返回溶出氧化锌矿中的锌。循环使用这2个过程,就能不断地处理氧化锌矿,得到纯的氢氧化锌产品。从而形成“锌拜耳法”的循环。在此,本文作者针对硅酸锌矿的处理,研究氢氧化钠浸出锌的行为。

1 实验原料及方法

1.1 实验原料

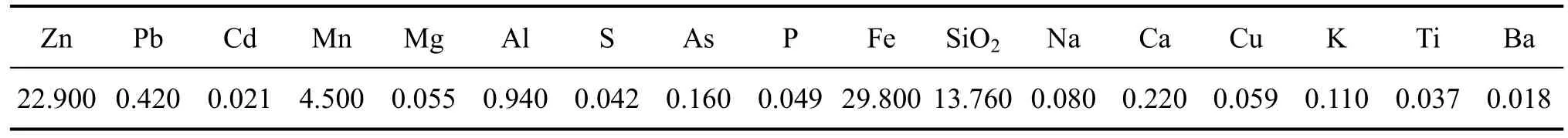

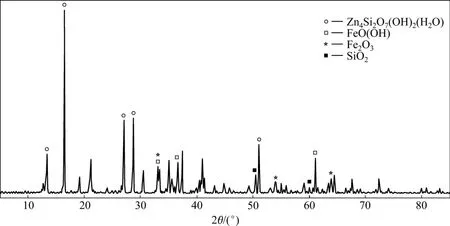

本研究所用的氧化锌矿由株洲冶炼厂提供,其主要化学成分如表1所示,其XRD衍射图光谱如图1所示。

从图 1可以看出:矿物中的锌主要是以异极矿Zn4Si2O7(OH)2(H2O)型存在,而铁主要是以针铁矿(FeO(OH))和Fe2O3的形式存在,硅以SiO2形式存在。

1.2 实验方法

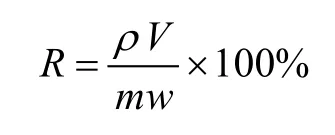

将矿石细磨、过筛后获得不同粒度的氧化锌矿。称取一定量的已知粒度范围的氧化锌矿用一定浓度的NaOH溶液进行浸出实验,在恒温水浴内进行反应,采用磁力搅拌,浸出后离心分离。根据浸出液中Zn,Si,Pb,Cd,Fe和Al等元素的浓度,用以下公式求得各元素的浸出率。

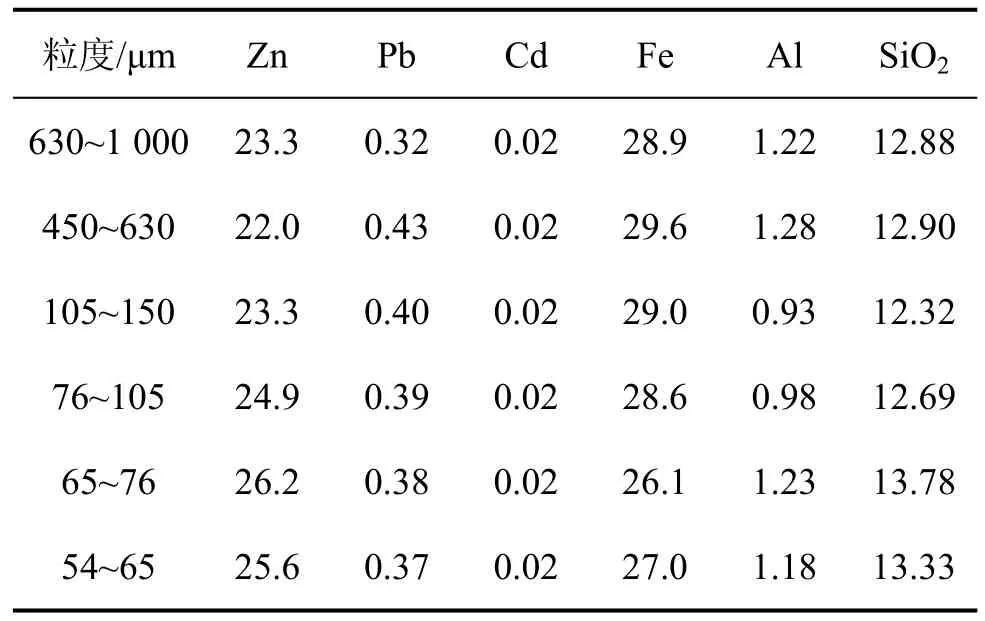

表1 氧化锌矿化学成分Table 1 Chemical composition of zinc oxide ores w/%

图1 氧化锌矿的XRD光谱Fig.1 XRD pattern of zinc oxide ore

其中:R为各种元素的浸出率,%;ρ为浸出液中元素的质量浓度,g/L;V为浸出液的体积,L;m为氧化锌矿的质量,g;w为氧化锌矿各元素的含量,%。

2 实验结果与讨论

2.1 粒度对氧化锌矿浸出的影响

不同粒度矿中各种元素的含量如表2所示。选用NaOH质量浓度为5 mol/L,温度为85 ℃,液固比为10∶1,反应2 h后,过滤,分析滤液成分,得到不同粒度时硅酸锌矿的浸出率R,如表3所示。

表2 不同粒度矿中各种元素的含量Table 2 Content of metals with different particle sizes w/%

表3 不同粒度的锌浸出率Table 3 Recovery of metal with different particle size R/%

从表3可以看出:不同粒度矿物中锌的含量不同,随着粒度的减小,氧化锌矿的浸出率提高的趋势不明显。因此,选用粒度为65~74 μm的矿作为后续的实验用料。

2.2 NaOH浓度对氧化锌矿浸出的影响

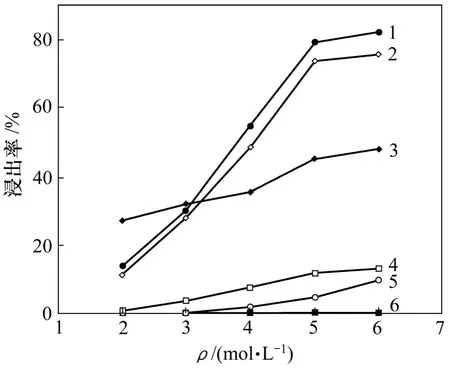

选用粒度为65~74 μm的氧化锌矿,温度为85 ℃,液固比为10∶1,在恒温水浴中用磁子搅拌反应2 h,不同碱浓度时硅酸锌矿的浸出率变化如图2所示。

图2 碱浓度对锌浸出率的影响Fig.2 Effect of concentration on zinc extraction

从图2可见:碱浓度对锌浸出率的影响比较大,随着浓度的增加,锌浸出率有明显的增加。理论上,可以将碱的浓度提高到8 mol/L甚至更高,但从经济上、操作上都是不可取的。图 2还说明:碱浓度由5 mol/L增加到6 mol/L时,锌的浸出率变化不是很大,故选用5 mol/L作为最佳浸出剂用量。

杂质中SiO2和Al的浸出率也较高,硅的浸出率达到79%以上,矿中大部分硅进入了溶液;铝以铝酸钠的形式进入溶液,浸出率较高,其他元素的浸出率均较低。

2.3 温度对氧化锌矿浸出率的影响

在碱浓度为5 mol/L,液固比为10∶1时,在不同温度下反应2 h,锌矿浸出率如图3所示。可见:随着温度的增加,锌矿的浸出率有明显增加;到85 ℃时,锌矿的浸出率达到最大,85 ℃以后浸出率稍下降,故选用 85 ℃作为最佳温度。SiO2和铝的浸出行为与锌的趋势相同,但Cd和Pb的浸出却随温度增加而降低,其原因有待进一步研究。

图3 温度对锌浸出率的影响Fig.3 Effect of temperature on zinc extraction

2.4 浸出时间对氧化锌矿浸出率的影响

在碱浓度为5 mol/L,液固比为10∶1,温度为85 ℃时,在不同的反应时间下锌矿浸出率如图4所示。可见:锌的浸出率随时间延长而增加,但整体趋势特别是后期比较平缓,故选用2 h作为最佳浸出时间。时间对杂质元素的浸出率影响很小,从图6还可以看出:除Al和SiO2有增加趋势外,其他元素的浸出率几乎不变。

图4 浸出时间对锌浸出率的影响Fig.4 Effect of leaching time on zinc extraction

2.5 液固比对氧化锌矿浸出率的影响

在碱浓度为5 mol/L,反应时间为2 h,反应温度为85 ℃时,在不同的液固比下锌矿的浸出率如图5所示。结果表明:随着液固比的增加,锌的浸出率也明显增加,而杂质元素除Al和SiO2的浸出率有明显增加之外,其他变化不大。因此,选用10∶1为最佳液固比。

图5 液固比对锌浸出率的影响Fig.5 Effect of liquid-solid ratio on zinc extraction

3 结论

(1) 针对氧化锌矿的碱性浸出,借鉴处理铝土矿的铝拜耳法,实现了氧化锌矿的循环浸出和碱的再生。

(2) 碱浸出氧化锌矿的最优化条件如下:氢氧化钠浓度为5 mol/L,浸出温度为85 ℃,液固比为10∶1,浸出时间为2 h。在此最优条件下,难处理异极型氧化锌矿中锌的浸出率为77%。

[1] QIN Wen-qing, LAN Zhuo-yue, LI Wei-zhong. Recovery of zinc from low-grade zinc oxide ores by solvent extraction[J]. Journal of Central South University of Technology, 2003, 10(2): 98-102.

[2] 蒋继穆. 我国锌冶炼现状及近年来的技术进展[J]. 中国有色冶金, 2006(5): 19-23.JIANG Ji-mu. Current status and recent technical progress of zinc smelting in China[J]. China Nonferrous Metallurgy, 2006(5):19-23.

[3] 梅光贵, 王德润, 周敬元, 等. 湿法炼锌学[M]. 长沙: 中南大学出版社, 2001: 183.MEI Guang-gui, WANG De-run, ZHOU Jing-yuan, et al.Hydrometallurgy of zinc[M]. Changsha: Central South University Press, 2001: 183.

[4] 冯君从. 今后五年中国的锌工业及市场前景[J]. 世界有色金属, 2000(5): 4-8.FENG Jun-cong. Zinc industry and market prospect of china in five years[J]. World Nonferrous Metals, 2000(5): 4-8.

[5] 张保平, 唐谟堂, 杨声海. 氨法处理氧化锌矿制取电锌[J]. 中南工业大学学报: 自然科学版, 2003, 34(6): 619-623.ZHANG Bao-ping, TANG Mo-tang, YANG Sheng-hai. Treating zinc oxide ores using ammonia-ammonium chloride to produce electrolysis zinc[J]. Journal of Central South University of Technology: Natural Science, 2003, 34(6): 619-623.

[6] 林祚彦, 华一新. 高硅氧化锌矿硫酸浸出的工艺及机理研究[J]. 有色金属: 冶炼部分, 2003(5): 9-11.LING Zuo-yan, HUA Yi-xin. Technology and mechanism study on leaching high silicon zinc oxide ore with sulfuric acid[J].Nonferrous Metals (Smelting), 2003(5): 9-11.

[7] 龙小艺, 许民. 湿法冶锌新浸取技术及其进展[J]. 江西化工,2004(2): 24-28.LONG Xiao-yi, XU Min. Progress in new technology for zinc ores leached by hydroaetallurgy[J]. Jiangxi Chemical, 2004(2):24-28.

[8] 陈永海, 覃文庆, 黄红军. 高硅氧化锌矿酸浸脱硅过程研究进展[J]. 湖南有色金属, 2005(2): 14-16.CHEN Yong-hai, TAN Wen-qing, HUANG Hong-jun.Development of silica-removal study on leaching high-grade silico zinc oxide ore with sulfuric acid[J]. Hunan Nonferrous Metals, 2005(2): 14-16.

[9] 王凤琴. 国内外氧化锌矿的处理方法[J]. 有色矿冶, 1994(1):31-35.WANG Feng-qin. The treatments of zinc oxide ores at home and abroad[J]. Nonferrous Mining and Metallurgy, 1994(1): 31-35.

[10] Bodas M G. Hydrometallurgical treatment of zinc silicate ore from Thailand[J]. Hydrometallurgy, 1996(40): 37-49.

[11] 张元福, 梁杰, 李谦. 铵盐法处理氧化锌矿的研究[J]. 贵州工业大学学报: 自然科学版, 2002, 31(1): 37-41.ZHANG Yuan-fu, LIANG Jie, LI Qian. A study on treating zincite by ammonium salt process[J]. Journal of Guizhou University of Technology: Natural Science Edition, 2002, 31(1):37-41.

[12] 江培海. 电解法生产活性锌粉[J]. 有色金属: 冶炼部分,1998(6): 14-17.JIANG Pei-hai. Producting active zinc powder by electrolysis[J].Nonferrous Metals: Smelting, 1998(6): 14-17.

[13] Frenay J. Leaching of oxided zinc ores in various media[J].Hydrometallurgy, 1985(15): 243-253.

[14] 杨重愚. 氧化铝生产工艺学[M]. 北京: 冶金工业出版社,1993.YANG Zhong-yu. Process of alumina[M]. Beijing: Metallurgy Industry Press, 1993.