轴承套圈沟道强化研磨加工中碰撞数值模拟分析

刘传剑,刘晓初,李文雄,姚 莉

(广州大学 机械与电气工程学院,广州 510006)

轴承套圈在磨加工过程中,由于磨削热而不可避免要在表面产生变质层,可使沟道表面层硬度下降,而且是拉应力层[1],易产生疲劳裂纹,从而降低轴承的疲劳寿命和可靠性。如在一般的硬态切削中,套圈已加工表面也会出现残余拉应力,而且难以主动控制[2-5];在采用液氮作为冷却介质的强冷切削中,效果依然不够理想,且加工成本也较高[6-7];基于对套圈的内孔撑大胀紧施加预应力进行切削加工的方法,会给加工精度等造成困难[1]。

文献[8]针对上述加工不足提出了一种集“强化塑性加工”和“研磨微切削”于一体的轴承强化研磨的新加工方法,运用该方法能够改善套圈表面性能,生产出表面具有有利的残余压应力的套圈,延长其疲劳寿命。为了验证轴承强化研磨加工方法的可行性,下面通过利用ABAQUS有限元软件对轴承强化研磨加工中的钢球与沟道的碰撞进行理论建模和三维显式动态仿真模拟,并从系统能量转换、表面强化及表面残余应力3个方面进行了论证和分析。

1 问题的提出

图1是轴承强化研磨加工示意图。采用高压喷头把强化研磨料(由钢球、强化液和研磨粉组成)喷射到套圈沟道表面上,同时套圈在主轴驱动装置带动下作周向匀速旋转运动,这样就实现了强化研磨料对套圈的均匀撞击,显然这种撞击可分解为法向撞击和切向撞击。法向撞击是强化研磨料尤其是钢球对套圈沟道法向表面上进行均匀的等概率正撞击,使沟道表面层发生弹塑性变形,引起强化层亚晶粒细化、位错密度增加,产生有利的残余压应力,从而达到对金属工件表面的强化效果;而切向撞击的实质是由于强化研磨料尤其是研磨粉与沟道产生切向运动使沟道表面上产生摩擦和微切削,从而产生研磨加工,达到降低表面粗糙度的效果[8]。

图1 轴承强化研磨加工示意图

轴承强化研磨加工中钢球碰撞强化加工是钢球连续不断撞击循环转动的沟道而使沟道表面产生弹塑性变形硬化的过程。为不失一般性,通过建立一个钢球与部分套圈的碰撞加工有限元模型,分析套圈沟道表面碰撞区域一个单元的响应。选择61812型深沟球轴承内圈为强化研磨工件,考虑到钢球的碰撞响应不是本次重点研究的对象,忽略其弹塑性变形,把钢球假想为刚体,其形状为理想的球体,直径为1.0 mm,碰撞初始速度为65 m/s;同时考虑到钢球与沟道的碰撞加工是在常温下进行,且钢球碰撞加工是在瞬间完成的,故忽略了温度场对沟道表面强化应力、应变的影响。

2 三维有限元建模

2.1 几何模型的建立

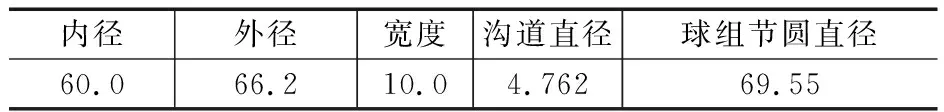

根据文献[9]可知61812型深沟球轴承内圈的基本尺寸(表1),取其中心角为10°部分,结合钢球尺寸,同时考虑到强化研磨加工中高压喷头与沟道之间存在一定的距离,而钢球在这段距离由于自身重力产生的速度远小于冲击速度,为了提高有限元数值仿真模拟的总体效率,减少计算量,在初始状态时,采取钢球与沟道表面直接接触来简化模型,建立的三维几何模型(已经划分网格)如图2所示,其中套圈和钢球均定义为三维可变形旋转实体。

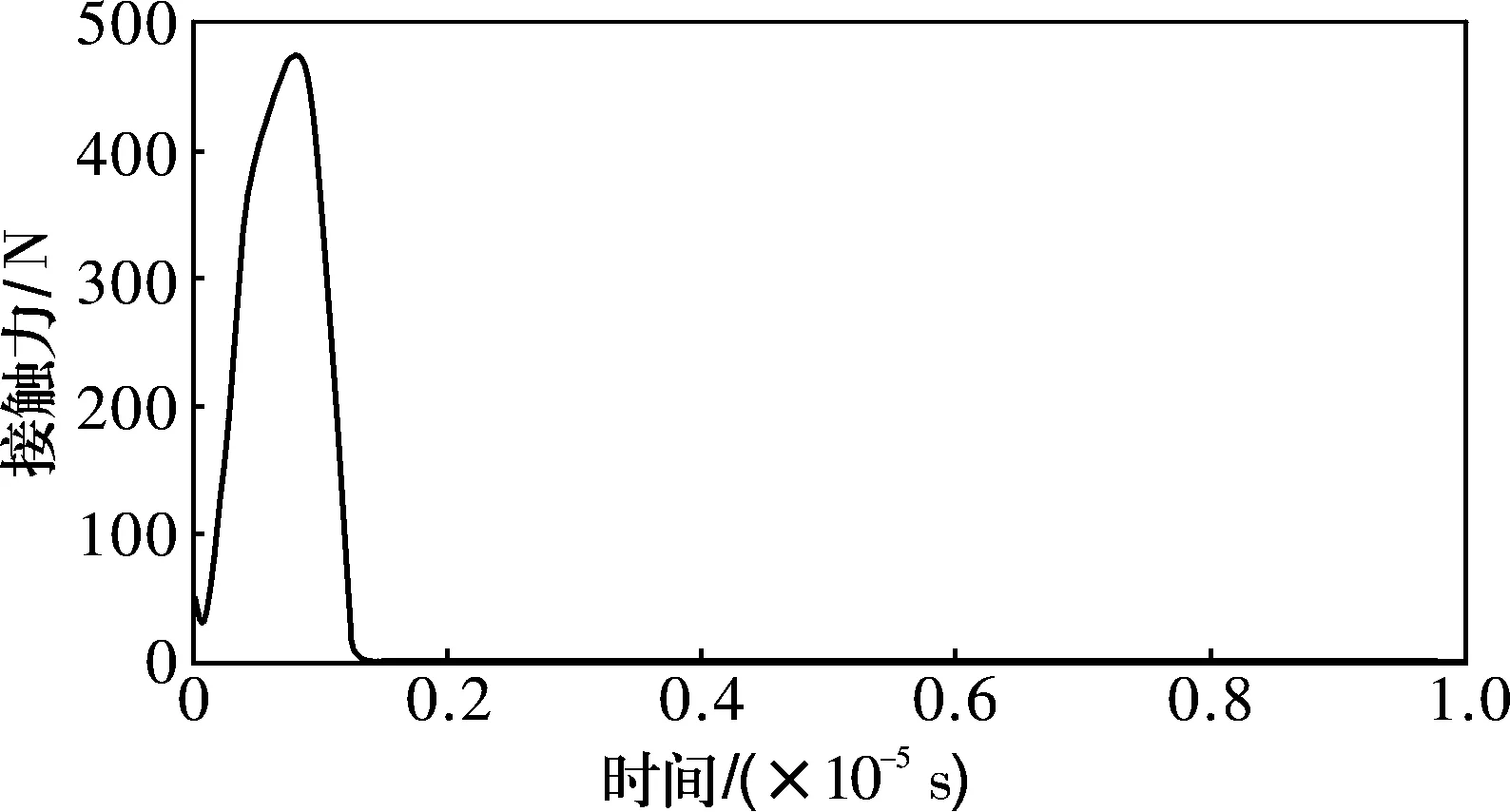

表1 61812轴承内圈基本尺寸 mm

图2 三维几何模型

2.2 工件材料

根据生产实际,套圈材料为GCr15轴承钢,淬、回火后硬度可以达到60~62 HRC(材料的力学性能见表2)。考虑沟道在钢球碰撞加工过程中塑性变形前发生的弹性变形,选用淬、回火状态的轴承钢GCr15作为材料本构进行碰撞加工过程仿真模拟。

表2 轴承材料GCr15淬、回火后的力学性能

2.3 相互作用定义

根据钢球与沟道碰撞加工原理,创建钢球表面和沟道表面为两个接触表面,并设置其接触类型为面-面接触,约束增强方法为动力学修正接触算法。在碰撞加工过程中两接触面间是任意分离、滑动、旋转的,选择普遍适用的有限滑移公式,并且两接触面只是瞬间接触,其摩擦对有限元仿真模拟计算结果影响不大,可忽略它们之间的摩擦[10]。取摩擦系数为零,创建一个无摩擦的接触属性,以利于减小由于对摩擦的计算造成模型不易收敛的难度。

2.4 边界条件和速度场定义

在强化研磨加工中,主轴驱动带动套圈同步旋转,目的是让钢球均匀地喷射到沟道表面上,而且其速度远小于钢球碰撞速度,忽略主轴驱动速度对沟道碰撞加工响应的影响。因此,设置套圈的边界条件为位移/旋转类型,限制套圈内圆弧面沿x,y,z坐标轴方向的位移和绕x,y,z坐标轴的转动;设置钢球球心为参考点RP,设置整个钢球为刚体类型,并约束成刚体。设置平动速度为65 mm/s,并使用参考点PR来代表钢球的运动,完成钢球碰撞速度场的定义。

2.5 网格划分

套圈是可变形体,且处于三维非线性弹塑性变形状态,选择单元类型为显式线性三维应力8节点线性缩减单元C3D8R,为避免划分的网格出现单元扭曲现象,使用分割工具把套圈分割成形状较规则的几何体,生成规则的六面体单元网格,以利于计算收敛和提高精度;钢球被赋予刚体,选择单元类型为显式线性三维应力四面体单元C3D4,使用自由网格划分技术生成四面体单元网格。其模型单元的网格划分结果如图2所示。

2.6 求解

采用显式算法进行有限元数值模拟。该算法不需要大量矩阵迭代,不存在收敛问题,提高了求解计算的效率,节省了运算成本[11]。

3 仿真模拟结果分析

3.1 系统能量分析

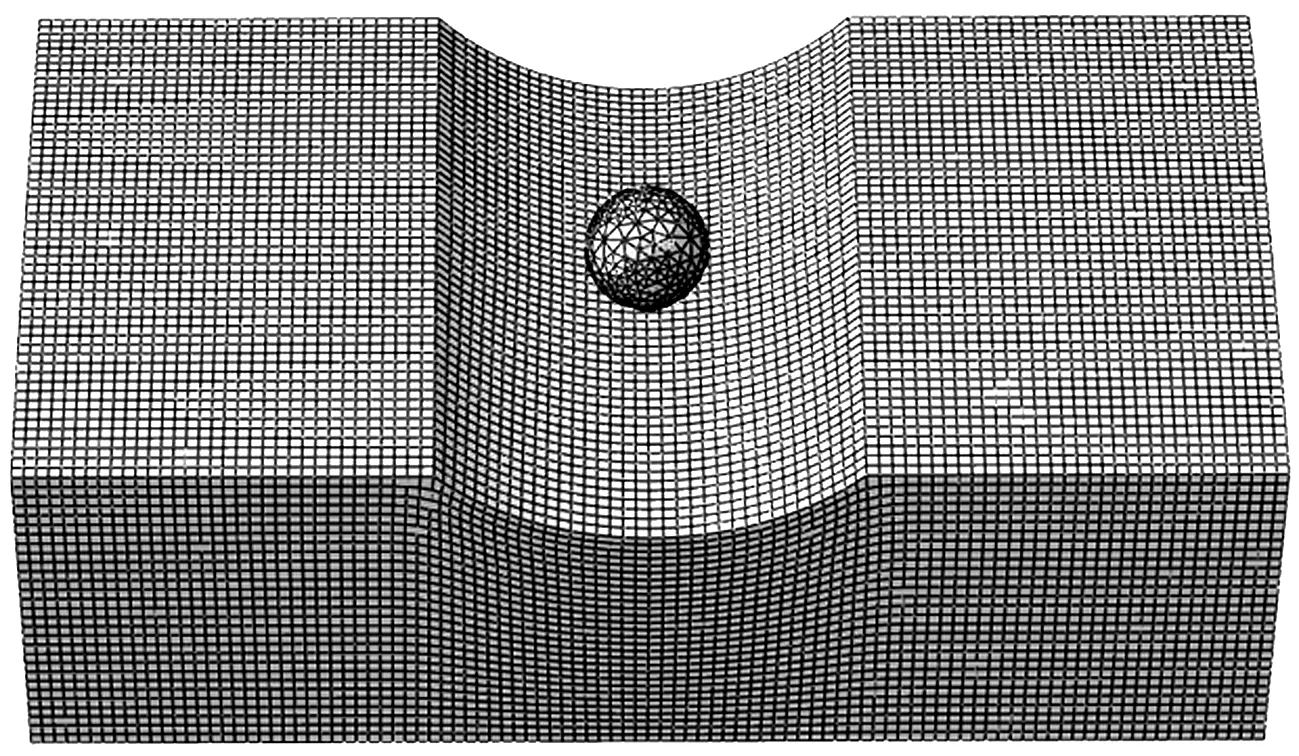

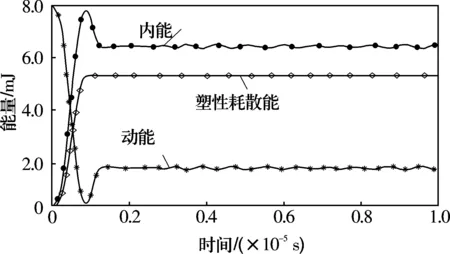

图3是沟道表面碰撞加工模型的系统动能(ALLKE Whole Model)、内能(ALLIE Whole Model)和塑性耗散能量(ALLPD Whole Model)的历史曲线图。从中可以分析出平均约80.2%的动能在碰撞加工中转化为内能,其中塑性变形强化耗能约占65.5%,只有19.8%以其他的形式散发出去。图4是碰撞主方向的接触力曲线图。从中可以分析出在5.63×10-8~8.04×10-7s时间段内,接触力的大小从28.66 N增加到476.47 N,变化范围较大,对于沟道表面具有较强的强化作用。

图3 动能、内能和塑性耗散能量历史曲线图

图4 碰撞主方向的接触力曲线图

3.2 表面强化分析

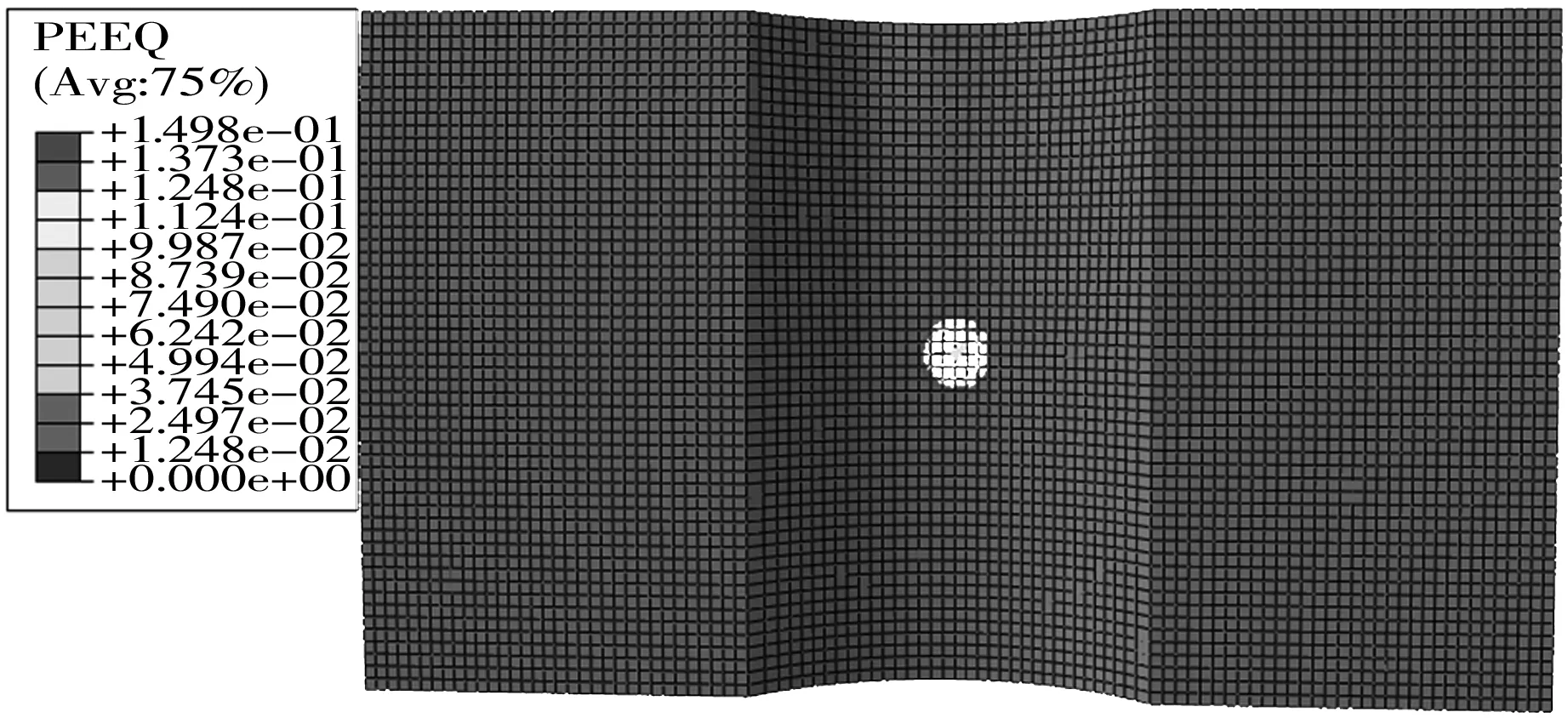

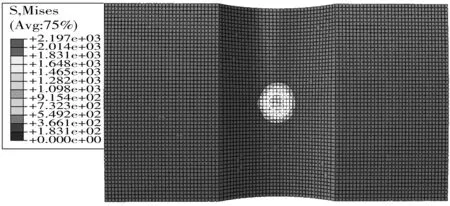

图5是套圈碰撞模型的等效塑性应变PEEQ云纹图。从中可以看出沟道表面碰撞区域的PEEQ值大于0,说明该区域发生了塑性变形。图6是套圈碰撞模型Mises应力分布云图。从中可以看出碰撞加工后沟道表面的碰撞区域最大真实应力达到了2 197 MPa,大于碰撞加工前的屈服极限,可知沟道碰撞区域明显得到塑性强化。

图5 PEEQ云纹图

图6 Mises应力云纹图

3.3 表面残余应力分析

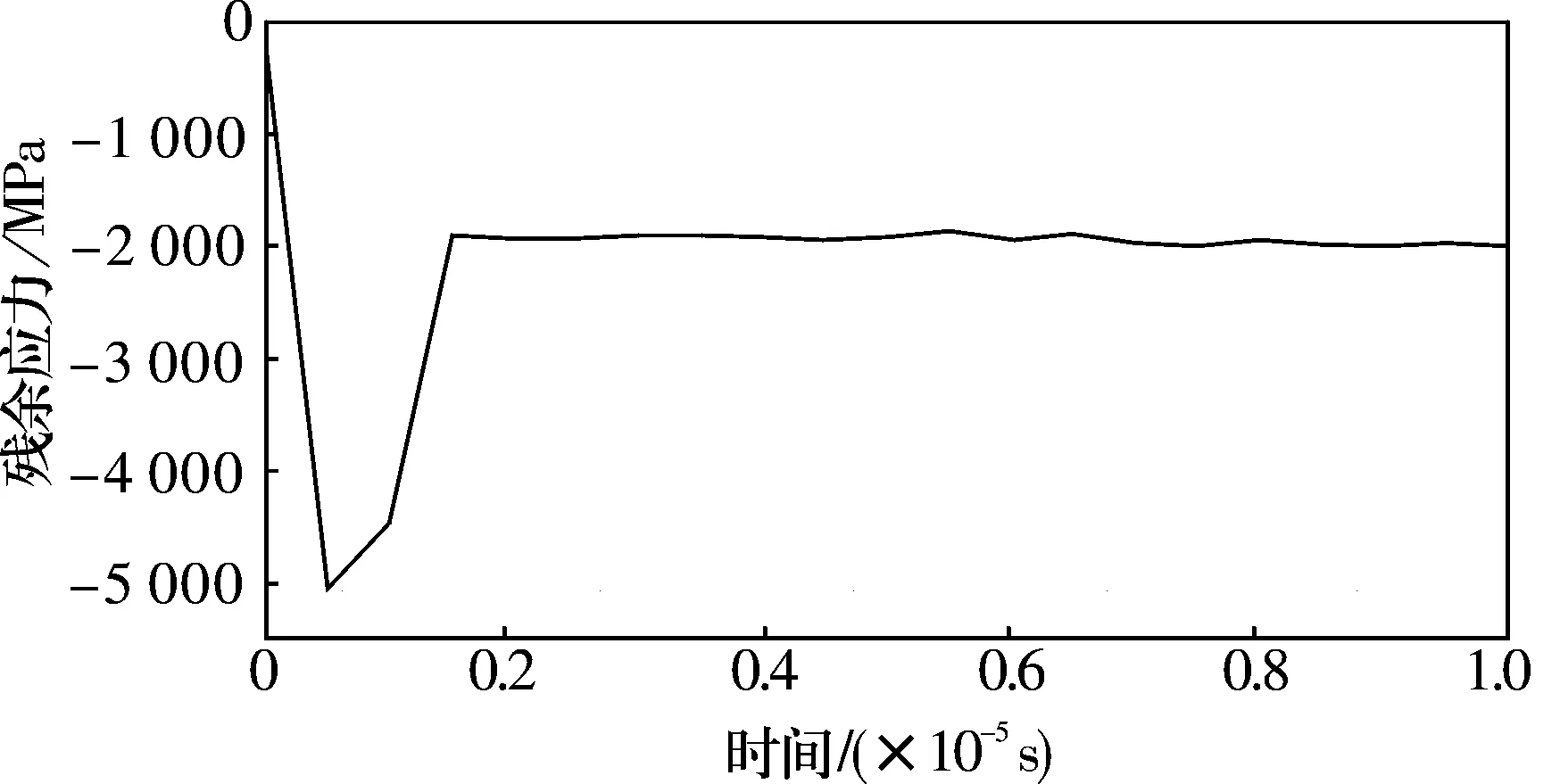

表面残余应力是零件表面质量的一个重要指标。表面残余压应力状态有利于缓解应力集中,显著降低应力集中处的最大主应力,提高疲劳寿命和抗化学腐蚀性能[12]。因此,获得合适的表面残余压应力有利于改善沟道性能,提高轴承寿命。图7是套圈碰撞加工过程的最小主应力历史曲线图。从中可知碰撞单元的最小主应力即残余压应力[13]在1.5×10-6s开始趋于基本稳定,并在-2 005~-1 900 MPa之间波动,表明沟道在钢球碰撞加工后,其表面呈残余压应力状态。

图7 最小主应力历史曲线图

4 结束语

利用ABAQUS软件,考虑几何非线性和材料非线性对套圈塑性强化加工的影响,建立了轴承强化研磨加工中碰撞有限元模型,利用显式算法进行了三维动态数值仿真模拟,分析了套圈塑性强化加工过程中的动态响应,结果表明:

(1)碰撞加工的系统能量转换率高,大部分动能转换为内能,且主方向接触力的变化范围较大。

(2)沟道表面塑性强化明显,屈服能力得到较大的提高,且表面残余应力状态呈现为压应力状态。

综上所述,强化研磨加工能够改善沟道表面性能,产生有利于延长轴承寿命的表面残余压应力。