风力发电机组轴承的抗疲劳制造

何加群

(中国轴承工业协会,北京 100055)

1 轴承抗疲劳制造技术

疲劳破坏是滚动轴承典型的失效形式,疲劳失效形式包括次表面起源型、表面起源型和疲劳断裂型[1]。

针对上述轴承产生疲劳失效的原因,通过成形技术、热处理技术、机械加工技术、表面改性技术和长效防护技术的运用,抗疲劳细节的设计和制造以及高纯净度高耐磨性轴承钢的研发和应用,可以改善轴承应力分布,降低最大应力,延缓次表面和表面裂纹源的形成和疲劳裂纹的扩张,提高强度极限,防止疲劳断裂等等,进行抗疲劳制造[1](表1)。

表1 滚动轴承抗疲劳对策

2 国内风力发电机轴承抗疲劳制造技术应用的紧迫性

2.1 风力发电产业发展概况

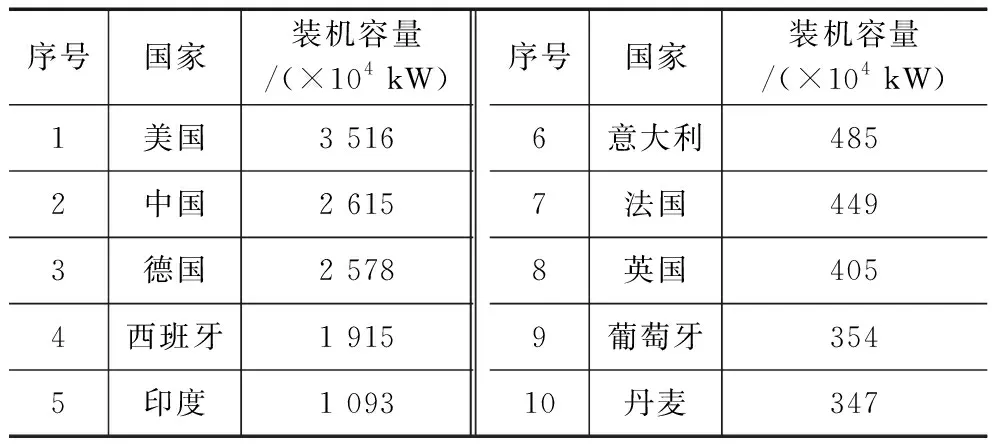

由于国家对包括风电在内的可再生能源发展的高度重视,我国风电产业2004年以后出现了“井喷式”发展的态势(表2)。我国风力发电机总装配容量已由2006年的世界第6位上升到2007年的第5位,2008年的第4位,2009年的第2位(表3)[2]。

表2 我国风电产业发展概况

表3 2009年总装机容量前10位国家

2.2 庞大的市场

以装用轴承最多的传统的带齿轮箱异步交流发电机为例测算风力发电机组装用轴承量。其中偏航轴承 1套,变桨轴承3套,发电机轴承3套,主轴轴承3套,增速器轴承16套,合计26套。此外,还有驱动减速机轴承未计算在内。

按每年新增装机容量10 000~12 000 MW计算,则每年需新增750 kW~3 MW风力发电机约10 000台左右,需轴承26万套左右,其中特大型四点接触球转盘轴承约40000套左右。按每台份轴承销售额60~70万元计算,则每年风力发电机轴承总销售额为60~70亿元,这对轴承生产企业来说,是一个不小的市场。

2.3 紧迫性

风力发电机机组在野外80 m以上的高空中运行,不仅要承受冲击载荷和倾覆力矩,而且工作环境非常恶劣。风场一般都在偏远地区,风力发电机的运输、吊装十分困难,一旦轴承发生早期故障,维修费用十分昂贵;因此,风力发电机机组要求配套轴承至少要有20年使用寿命和高可靠性。由于我国风力发电产业“井喷式”发展,我国轴承企业在风力发电机轴承领域仓促上阵,缺乏深入的研发,留下很多隐患,将来有可能面临高额索赔。因此,研究和应用风力发电机轴承的抗疲劳制造技术已刻不容缓。

3 风力发电机轴承抗疲劳制造技术应用重点

3.1 偏航、变桨轴承

偏航轴承安装于塔筒顶端、机仓底部,承载风力发电机主传动系统的全部质量,用于准确适时地调整风力发电机的迎风方向。变桨轴承将桨叶和轮毂结合在一起,根据风向,调整桨叶迎风角度达到最佳状态。

偏航和变桨轴承要有足够的强度和承受轴向力、径向力和倾覆力矩联合作用的能力,要求运行平稳,启动力矩小,润滑、防腐及密封性能好。

偏航轴承的结构形式主要有两种:单列四点接触球转盘轴承(无齿式、内齿式、外齿式)和双列四点接触球转盘轴承(无齿式、内齿式、外齿式)。变桨轴承多采用双列同径四点接触球转盘轴承(无齿式、内齿式)。偏航、变桨轴承是特大型转盘轴承,外径D=1.5~3 m,质量为0.5~2 t。

3.1.1 原材料

现行标准规定偏航、变桨轴承套圈采用普通合金结构钢42CrMo,钢球采用普通GCr15,GCr15SiMn轴承钢。应尽快制定中碳铬轴承钢国家标准,对包括制造风力发电机偏航、变桨轴承的G42CrMo等特种用途的中碳轴承钢的化学成分,氧含量,非金属夹杂物和碳化物的大小、形状和分布状态作定量控制。钢球应采用优质或高级优质GCr15,GCr15SiMn钢。

3.1.2 锻造

严格按工艺规范控制加热温度、始锻温度和终锻温度,防止过热、过烧。锻造后调质、正火或退火必须严格按工艺规范执行。锻件若为外购或外协加工,应采取有力措施,加强对外协、外购件的质量控制。

3.1.3 热处理

为确保套圈沟道和齿轮齿面、齿根的表面淬火硬度,有效硬化层深度达到标准要求,控制软带宽度,防止变形和裂纹,必须对加热感应器的形状、与被加热面的距离、相对运动的速度、冷却液的成分和冷却液流量等工艺参数经过反复试验进行优化。通过热处理,要达到-20 ℃的低温冲击功不小于27 J。

3.1.4 沟道精加工

淬火后沟道的精加工有两种方式:精磨和精车。究竟哪一种方式为最佳,众说不一,尚需进一步探讨。精车的加工精度没有精磨的高,但精车可以防止磨削裂纹的产生,没有磨削变质层。磨加工双列四点接触球转盘轴承时,两个沟道应一次加工,最好用金刚石滚轮对砂轮一次进行修整,以保证两个沟道的大小和位置的一致性。

3.1.5 游隙控制

由于偏航和变桨轴承要承受不定风力所产生的冲击载荷,为减小在振动情况下滚动工作面的微动磨损,变桨轴承的轴向游隙为零游隙或很小的负游隙;偏航轴承的轴向游隙为0~50 μm的小游隙。小游隙和负游隙必然增大启动摩擦力矩。应采取工艺措施,使游隙和启动摩擦力矩均达到使用要求。

3.1.6 长效防护

因偏航、变桨轴承部分裸露在外,其外径需热喷涂纯铝或纯锌进行防护。为防止轴承内部润滑脂泄漏,外界杂质、水分侵入,采用丁腈橡胶制造的压板组合接触式密封圈对轴承进行密封。

3.2 主轴轴承

主轴起支承轮毂及叶片,传递扭矩到增速器的作用,主轴轴承主要承受径向力,要求具有良好的调心性能、抗振性能和运转平稳性。主轴轴承一般采用调心滚子轴承,大功率风力发电机采用大锥角双列圆锥滚子轴承或三列圆柱滚子轴承。

3.2.1 材料和热处理

主轴轴承的套圈和滚子采用电渣重熔冶炼的高碳铬轴承钢GCr15或GCr15SiMn,按《军用高碳铬轴承钢滚动轴承零件热处理质量要求》的规定进行热处理。

3.2.2 加工精度

调心滚子轴承由于其结构特点难以实现高精度,精度一般最高只能达到P5;而现在有的设计要求P4,因此需要采取特殊的工艺措施才能达到[3]。

3.2.3 滚道曲率设计

采取外滚道与滚子的高吻合率(0.96)和内滚道与滚子的低吻合率(0.94)的组合,既提高轴承的疲劳寿命,又控制轴承的功率损耗[4]。

3.2.4 滚道、滚子的表面粗糙度匹配

为了降低摩擦力矩,提高疲劳寿命,使轴承在正常工作时产生合理的正歪斜,表面粗糙度作如下匹配:滚子表面粗糙度优于内圈表面粗糙度,内圈表面粗糙度优于外圈表面粗糙度[4]。

3.2.5 滚道、滚子的硬度匹配

为了提高轴承的疲劳寿命,选取滚子硬度的下限高于滚道硬度的上限[4]。

3.3 增速器轴承

在所有风力发电机配套轴承的抗疲劳制造中,尤其要引起高度关注的是增速器轴承(图1)。风力发电机增速器是大传动比的齿轮箱。其采用3级变速齿轮传动,输入端为1级行星轮传动,中间轴及输出轴采用2级平行轴传动[5-6]。由于承受的扭矩和转速波动范围大,传输负载易突变,箱体质量与安装空间有限制,安装平台存在柔性变形等,因而与传统的重载工业齿轮箱的应用环境相去甚远。

图1 增速器轴承配置示意图

20世纪80~90年代,美国发生大量的风力发电机增速器故障。Micon公司生产的增速器有4 000多台在保质期内出现质量问题被迫更换,致使这家企业破产。目前,在各部件失效造成风力发电机停机中,增速器失效所占比例最高,为20%左右。而增速器故障的80%起源于有缺陷的轴承。

因此,对风力发电机增速器及其配套轴承(表4)的可靠性研究,已成为当前风能业界的难点和重点。

表4 风力发电机组增速器各部位的轴承类型[5]

3.3.1 设计技术

(1)系统设计技术。在风力发电机传动系统研究上居全球领先地位的英国Romax公司提出了对增速器轴承受力分析和寿命计算的新观点、新方法。在设计增速器轴承时,不是对单个轴承进行受力分析,而是将轴承与增速器视为一个整体,在动态状况下,作为一个系统来分析。分析过程中,要考虑轴与箱体的变形,多个轴承之间的相互作用及非线性刚性,轴承内部滚动体之间的载荷分配等等。

(2)细节设计技术[4]。调心滚子轴承采取外滚道与滚子的高吻合率(0.97)和内滚道与滚子的低吻合率(0.95)的匹配关系,来提高轴承的疲劳寿命。滚子工作表面粗糙度优于内滚道表面粗糙度,内滚道表面粗糙度优于外滚道表面粗糙度,有利于滚子产生合理的正歪斜,以降低摩擦力矩,提高疲劳寿命。对圆锥滚子轴承滚子球基面和内圈挡边接触位置和形状进行优化,使滚子球基面与内圈挡边的滑动摩擦面形成润滑油膜。

3.3.2 材料和热处理

我国机械行业标准规定增速器轴承的套圈和滚动体采用电渣重熔冶炼的高碳铬轴承钢GCr15或GCr15SiMn,按《军用高碳铬轴承钢滚动轴承零件热处理质量要求》的规定进行热处理。

增速器在工作过程中,齿轮磨损产生的微小金属颗粒在轴承工作表面形成压痕,压痕边缘形成高的应力集中,成为疲劳源,最终导致剥落,缩短轴承使用寿命。日本NSK公司开发的中碳合金钢经碳氮共渗的STF和HTF钢,通过严格控制碳氮共渗工艺,使零件表面得到较多的稳定残余奥氏体(约30%~35%)和大量细小的碳化物、碳氮化物。后者可保证表面的硬度和耐磨性,使压痕不易形成;前者可以降低压痕的边缘效应,阻止疲劳源的形成和扩展,从而大大提高轴承在如增速器这样的污染润滑工况下的使用寿命[5-6]。这方面,洛阳轴承研究所有限公司已进行了研发工作,并取得初步成果[7]。

3.3.3 表面改性处理

表面改性是为了降低摩擦,提高耐磨性,减轻打滑造成的轴承工作表面的损伤。

高载荷工况下能正常工作的轴承在低载荷工况下容易打滑。风力发电机在低风速时,也就是低载荷时,增速器中承载能力较大的轴承就容易打滑。在风力发电机的整个寿命中,会有大量的停机操作,刹车尤其是紧急刹车引起的增速器轴承打滑也是非常严重的。增速器行星架轴承经常采用具有很好刚性的满滚子轴承。满滚子轴承的滚子相互接触并且接触点具有相反的运动方向,滚子之间的打滑是不可避免的。

为预防打滑对轴承造成的损伤,国内制造风力发电机轴承的优势企业已对增速器轴承进行低温渗硫(离子渗硫、液体渗硫等)的表面改性处理。德国Schaeffler公司从2008年起供应的增速器圆柱滚子轴承均采用复合氧化发黑处理,有效地防止了打滑对轴承造成的损伤。

3.4 发电机轴承

风力发电机组发电机轴承的组配形式较多,其中最常用的是深沟球轴承与圆柱滚子轴承组配形式。用两套圆柱滚子轴承承受较大的径向载荷,深沟球轴承承受一定的轴向载荷。

国内轴承业界为提高风力发电机组发电机轴承抗疲劳性能作了以下规定:(1)套圈和滚子材料采用电渣重熔高碳铬轴承钢,按《军用高碳铬轴承钢滚子轴承零件热处理质量要求》进行热处理;(2)游隙选取C3;(3)精度选定P5;(4)圆柱滚子素线采用对数曲线。

风力发电机组发电机轴承经常因电蚀损伤而失效,日本JTEKT公司开发的此类轴承的滚动体采用高绝缘性的陶瓷材料,也有的企业在轴承外表面上涂覆绝缘材料来解决电蚀问题。

4 结束语

当前,科技界倡导对新一代先进制造技术——抗疲劳制造技术进行研究和应用,这既是对传统先进制造技术的传承,又是制造技术的创新。通过对风力发电机组轴承抗疲劳制造技术的阐述,促进国内风力发电机组轴承抗疲劳制造技术的研究及应用,以满足风力发电机组对配套轴承长寿命、高可靠性的要求;同时推动全行业开展对各类轴承抗疲劳制造技术的研究和应用。