盾构轴承滚道的中频淬火工艺

端木培兰,王明礼,霍晓磊,孙小东,王云广

(洛阳LYC轴承有限公司 a.技术中心;b.特大型轴承厂,河南 洛阳 471039)

“土压平衡盾构主轴承的研制”属于公司承担的国家“八六三”重点科研项目。盾构主轴轴承是盾构掘进机上承受载荷(主要是冲击载荷)最大的部件之一,工作条件极其恶劣。该轴承与传统轴承相比,属于3排组合结构,具有滚道结构特殊、滚道淬火面积大且可靠性要求极高等特点。若按照常规的中频淬火工艺进行淬火,滚道淬火后的硬度和硬化层深度难以达到技术要求,该问题已经成为制约盾构轴承研制的技术瓶颈。针对这一难题,对盾构轴承试验样圈滚道进行了大量的中频淬火工艺试验,通过工艺试验,找到了能够满足土压平衡盾构主轴轴承技术要求的中频淬火工艺。

1 试样的化学成分及技术要求

试样材料为42CrMo,其化学成分见表1。原材料状态为调质处理,表面硬度为231 HB。试样的截面尺寸见图1。技术要求为:(1)C,G淬火面硬度要求≥57 HRC;(2)C面有效硬化层深度≥6 mm;(3)G面有效硬化层深度≥3.5 mm。

表1 试样的化学成分 %

图1 试样截面

2 中频淬火试验

试验在GC13600淬火机床上进行,检测仪器为HR-150洛氏硬度计和WYT-15糖量计。

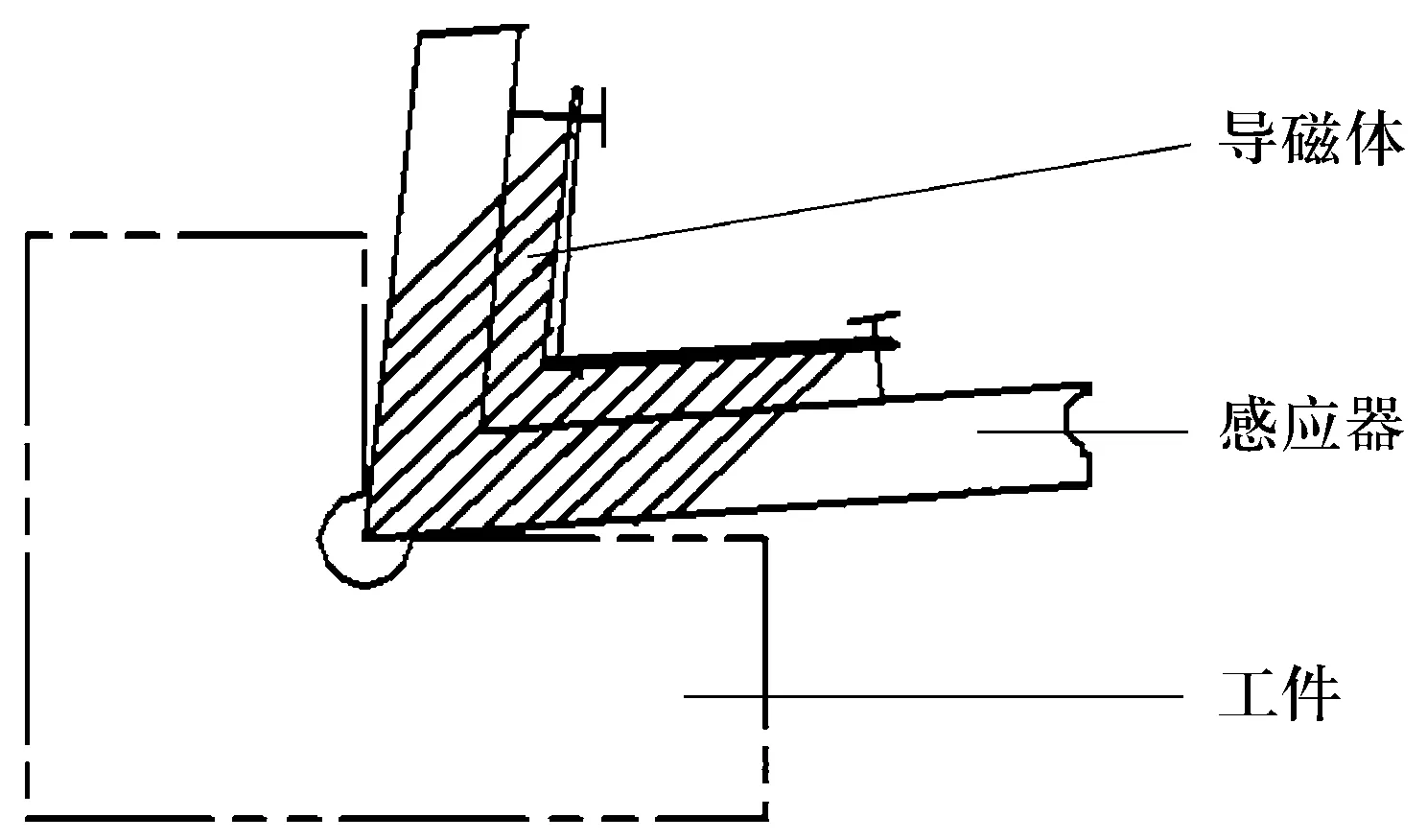

2.1 淬火加热感应器的设计

试验采用仿型感应器对C面和G面同时进行淬火。设计感应器时,应考虑尖角效应对加热面的影响,增大倒角处的耦合间隙,尽可能使整个加热面的温度趋于均匀,感应器示意图见图2。

图2 感应器示意图

2.2 淬火介质

目前,国内常用的淬火介质有聚乙烯醇(PVA)和聚二醇(PAG)。PVA的主要缺点是使用浓度低(约0.1%~0.3%),不易管理,易老化变质。PAG在长期使用中性能比较稳定,而且浓度比为6%~8%,很容易用折光仪测定,容易控制,本例选用PAG。

2.3 淬火工艺参数

感应淬火由于加热速度快,奥氏体不一定会完全均匀化,提高温度可以减轻或消除这种现象,而过高的温度会使表面过热,淬火后易产生裂纹,所以,42CrMo钢的感应淬火温度选择880~920 ℃;根据技术要求的硬化层深度,选择2 500 Hz的电流加热频率;工件移动速度慢会影响生产效率,太快易导致淬火裂纹,本例选用110~130 mm/min。

试样淬火工艺参数见表2。回火工艺为(170±10) ℃×4 h,空冷。

表2 1#~3#和Y-1#~Y-3#淬火工艺参数

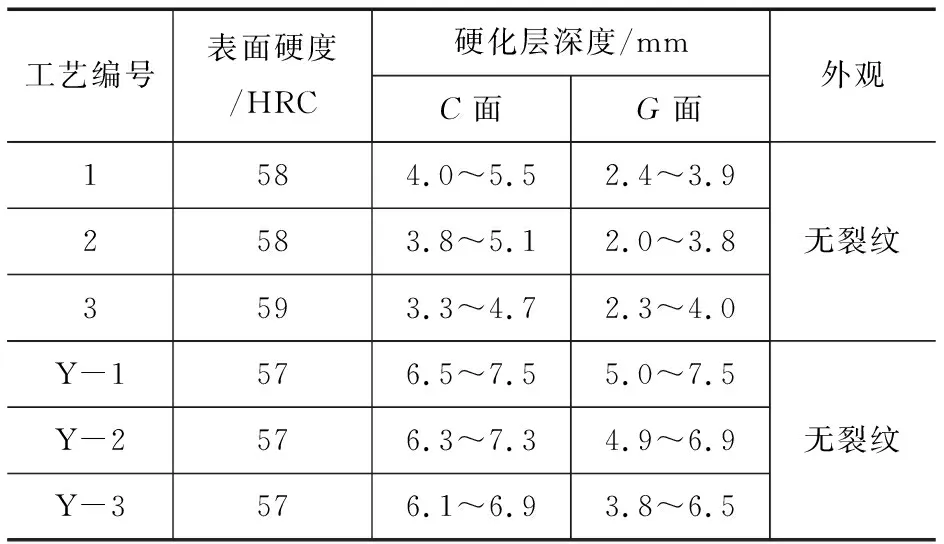

2.4 检验结果

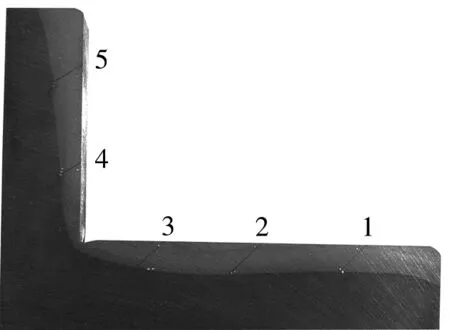

对试样按表2中的工艺参数淬火并进行回火后,对其表面硬度、硬化层深度及淬火裂纹等项目进行了检验,结果见表3,淬火硬化层形状见图3~图8。

表3 表面硬度、硬化层深度及淬火裂纹检测结果

图3 1#工艺淬火硬化层形状

图4 2#工艺淬火硬化层形状

图5 3#工艺淬火硬化层形状

图6 Y-1#工艺淬火硬化层形状

图7 Y-2#工艺淬火硬化层形状

图8 Y-3#工艺淬火硬化层形状

根据试验结果,并且综合考虑产品质量和生产效率等因素,确定了土压平衡盾构轴承滚道的淬火工艺如下:加热方式为(170±10) ℃×2 h炉中预热;感应器移动速度为130 mm/min;淬火温度为(900±20) ℃;加热功率为25~30 kW(以淬火温度为准);淬火频率为2 500 Hz;淬火介质浓度比为c(PAG)=6%~8%,温度为25~40 ℃。

3 结果分析

(1)从表2可以看出:淬火前增加预热,可使随后的淬火硬化层深度明显增加。1#~3#工艺的C面和G面淬硬层深度均未达到技术要求,而经过预热后的Y-1#~Y-3#淬火工艺得到的表面硬度和淬硬层深度均达到了技术要求。这是由于预热使工件内部得到了热量储备,零件在后续的加热过程中其内部的散热速度减慢,热量得到聚集,淬火时加热深度较深,因此,淬火后硬化层深度得以增加。

(2)从图3~图8硬化层形状的分布可以看出:每个试样的淬火面均存在硬化层不均匀的现象,C面和G面交界的油沟处与C面和G面的倒角处相比淬硬层较浅,这是因为淬火面不同部位的加热和散热状态的不同所致。电磁感应加热的边缘效应使得C面和G面的倒角处加热深度较深,所以淬火后硬化层就深;由于C面和G面交界的油沟处需要的热量多,而该部位热量向零件内部散热较快,所以淬火后硬化层较浅。油沟处的硬化层过浅,会使此处的强度降低,轴承在受倾覆力矩的作用时,极易从该处开裂失效。要改善油沟处的硬化层均匀性,需要调节感应器的耦合间隙,加大倒角处与油沟处的耦合间隙差值,即调整加热面的升温速度。

(3)工件的移动速度越慢,其硬化层深度越深。这是因为工件速度慢,加热时间长,工件获得的总热量就越多,且预冷时间加长,间接地延长了热传导时间,使淬火工件的加热深度增加,因而,冷却后得到的硬化层深度就越深。

4 结论

(1)在一定的范围内,工件的移动速度越慢,硬化层深度越深。

(2)淬火前,将工件进行预热处理,会使工件的硬化层深度明显增加。