异形滚针在无心磨床MK1040上的加工

胡蓬辉,张万进

(新乡市派美柯精密机械有限公司,河南 新乡 453003)

1 异形滚针的结构及加工要求

某系列异形滚针典型结构如图1所示。滚针材料为GCr15,热处理后硬度为61~62 HRC。零件形位公差要求为:A-B为测量表面基准,B对A同轴度为Φ0.002 mm;各槽面均以中心线对称,3条中心线对基准A-B的对称度为0.005 mm;各槽面对基准A-B同轴度为Φ0.002 mm;各沟槽深度公差为0.003 mm。

图1 异形滚针结构

根据零件精度及大批量生产等要求,采用成形切入磨削法进行加工,即按工件的要求用金刚石滚轮修整出相应形状的砂轮,工件作回转运动,在无心磨床上用切入磨削完成加工循环。具体实施方案为:在现有的无心磨床MK1040上进行改进设计,采用成形切入磨削,实现磨削过程自动化。

2 无心磨床MK1040的特点

MK1040机床结构如图2所示,其主要特点为:

1—床身;2—托架;3—砂轮修整器;4—金刚滚轮;5—砂轮;6—工件;7—导轮; 8—导轮修整器;9—导轮架;10—进给机构图2 MK1040机床结构简图

(1)机床砂轮主轴为单支承结构,导轮主轴为双支承结构,两轴均采用进口P4精密滚动轴承,具有很高的回转精度和良好的刚性,适合进行高精度磨削。加工零件圆度可达到1 μm,圆柱度可达到2 μm,表面粗糙度Ra可达到0.16 μm,能够满足该滚针的加工精度要求。

(2)进给系统采用精密滚珠丝杠、双V直线滚动导轨、伺服电动机及控制系统。进给精度为1 μm。

(3) 切入磨削时砂轮修整器的进给导轨采用直线滚动导轨,由伺服电动机直联滚珠丝杠实现修整进给运动,修整进给与工作台进给系统联动实现补偿以适应复杂形状零件的切入磨削。

3 MK1040的具体改进方案

直接购买或特殊订货2级精度滚针成品,在无心磨床MK1040上采用成形切入磨削法在滚针上直接切出沟槽。针对零件特征及加工要求,对MK1040进行了以下几个部分的改进。

3.1 砂轮和导轮

原配置砂轮、导轮宽度为150 mm,而所加工滚针最大长度为19 mm,故将原砂轮、导轮改为宽22 mm的窄砂轮和窄导轮,多余尺寸增加隔套。为了防止磨削时工件轴向窜动,应将导轮在垂直面内回转15′~30′。

3.2 砂轮修整器

原砂轮修整器为沿砂轮宽度方向的往复运动和修整进给运动两个坐标的伺服电动机控制,因采用成形切入磨削,改为修整进给方向一个伺服电动机控制,并采用金刚石滚轮修整砂轮面(图2)。金刚石滚轮修整效率和精度高,使用寿命长,能确保每次修整的砂轮槽面形状、尺寸精度的一致性。

金刚石滚轮修整时影响修整效果较大的因素是修整速差和修整方式。通过试验证明,顺修的修整效果优于逆修的效果,顺修时速差不能过小,推荐速差为30 m/s。

3.3 托架

切入磨托架通常为无心磨床特殊订货部件,主要用于支承和定位工件(图3)。托架的上部安装托板,托板和导轮径向支承工件,托架后端安装打料油缸(图中未示出),打料油缸上的推杆起到磨削时轴向定位工件和磨削完后将工件打出的双重作用。首先推杆位置要便于调整,使之与砂轮相对应,保证工件上各槽面位置的准确性;另一方面推杆重复定位一定要非常准确且定位点要耐磨损,才能保证批量加工时工件上各槽面位置的一致性。

1—弯板;2—支架;3—提料气缸;4—提料挡板;5—导轮;6—托板;7—托架;8—送料支承;9—弯板10—打料油缸推杆;11—工件;12—下料槽;13—贮料槽;14—推料气缸图3 上、下料机构

3.4 上、下料机构

要加工的滚针尺寸较小,不易拿取,因此工件的上、下料成为磨削加工的关键。改进后的上、下料机构如图3所示。导轮进给溜板上安装一弯板,弯板上端固定送料支承,送料支承侧面连接一个贮料槽,前端连接一个推料气缸(推动工件向前移动)。在导轮壳体靠近导轮的位置固定弯板和支架,支架上安装一个提料气缸(将工件提起)和提料挡板,提料挡板位于送料支承和导轮之间。

上、下料机构工作循环顺序为:

(1)在贮料槽内按顺序摆放一定量的工件;

(2)推料气缸推动工件向前移动一个工件长度,工件顺着送料支承的V形槽,经过提料挡板依次进入磨削区,同时打料油缸退回后极限,限定工件的轴向位置;

(3)轮架快进→粗磨→精磨→光磨→导轮架快退;

(4)提料气缸将提料挡板连同下一个工件提起;

(5)托架上打料油缸推杆将工件推出磨削区,经过下料槽掉入接料盒内,推料气缸同时后退;

(6)推料气缸将提料挡板连同工件下落至送料支承和导轮之间;

(7)推料气缸退回到最后位置,进入下一轮循环。

4 异形滚针的实际加工效果

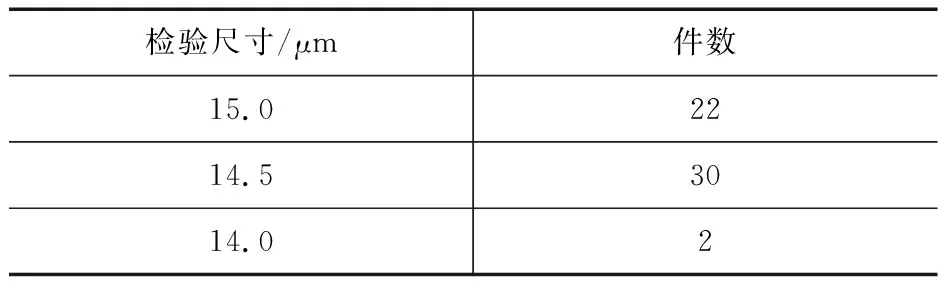

MK1040经过上述改进设计、装配后,经检验机床各部精度为:砂轮主轴径向跳动为1 μm,轴向窜动为1 μm;导轮轴径向跳动为0.5 μm,轴向窜动为0.5 μm;导轮架进给精度为1 μm;修整器进给精度为0.5 μm。由于直接采用2级精度滚针进行加工,满足了基准面的同轴度要求;各槽面的形状误差由金刚石滚轮保证;各槽面对基准A-B同轴度的要求则由机床砂轮主轴和导轮轴精度保证。零件沟槽深度公差是机床导轮架进给精度、重复定位精度、工件的定位精度和砂轮损耗等因素的综合反映,也是加工过程中重点控制的技术指标。试磨一批零件(共54件)后,用专用工装检验滚针的沟槽深度(为检测仪表的实际读数,作为比较值,不是实际深度),检验结果如表1所示。加工中每个循环时间为30~35 s,砂轮没有修整和磨削补偿,连续加工完成。

表1 试磨零件检验结果

由表1数据可知,工件的加工尺寸精度非常稳定。由于金刚石滚轮修整形面精度稳定,工件形面质量得到了可靠保证,其他技术指标如表面粗糙度等均达到客户要求。整个磨削过程协调、流畅,除人工摆放上料外基本实现了磨削过程自动化,生产效率高。

5 结束语

通过对该零件的成形切入磨削可以得出,对于异形圆柱类零件的加工,在无心磨床上采用成形切入磨削是一种高精度、高效率的加工方法。而且随着金刚石滚轮修整技术的成熟应用和自动上、下料机构的多样化设计,成形切入磨削将具有更广阔的市场。