硬车削在滚动轴承套圈加工中的应用

钟万胜,乔东旭

(1.上海交通大学 机械与动力工程学院,上海 200030;2.中航光电科技股份有限公司,河南 洛阳 471003)

1 硬车削的特点

1.1 效率高

高速车削淬硬钢即硬车削的加工效率比磨削加工要高得多,金属切除效率是普通磨削的3~4倍,而消耗的能量仅为其1/5[1]。车削加工时一次装夹可完成多种表面加工(如车外圆、端面、内孔、槽等),而磨削加工则需要多次装夹,因此硬车削加工辅助时间短,表面间位置精度高。实际生产中以车削加工代替磨削加工的应用越来越广泛,如汽车曲轴、凸轮轴、传动轴及轧辊和一些铸铁缸体加工等,在汽车凸轮轴和轧辊加工中,可节约成本50%以上。

1.2 污染少,加工工艺洁净[2]

大多数情况下,硬车削无需冷却液,在实际生产中使用冷却液还会给刀具寿命和表面质量带来不利影响。因为硬车削是通过使剪切部分的材料退火变软而形成切屑的,若冷却率过高,就会减小这种效果,从而加大机械磨损,缩短刀具寿命。因无需冷却装置,简化了生产系统,降低了生产成本,形成的切屑干净清洁,易于回收处理。即使采用了冷却液,其处理过程也比磨削加工更为方便,因为过滤硬车削所产生的较大铁屑比过滤磨削中产生的细小铁屑要容易得多。而磨削加工必须使用切削液,砂轮磨粒与切削液混合,造成污染严重,水处理设备庞大,处理后的切屑不能回收利用。

1.3 设备投资少,适合柔性生产要求[3]

在相同生产率下,车床投资是磨床成本的1/3,而且车床占地面积小,其辅助系统费用也低。对于小批量生产,硬车削不需特殊设备,大批量加工高精度零件时则需要刚性、定位精度和重复定位精度优异的机床。现代车削本身就是一种加工范围广的柔性加工方法,采用配有多种刀具转盘、刀库的现代CNC车床很容易实现两种不同工件之间的加工转换。与磨削相比,硬车削能更好地适应多品种、计划多变、交货期短、生产批量小的柔性化生产要求。

1.4 零件整体精度高

硬车削中产生的大部分热量被切屑带走,不容易产生表面烧伤和裂纹,因而具有优良的加工表面质量和加工精度,一次性装卡能保证加工表面之间较高的位置精度。

2 硬车削的加工条件

机械加工工艺系统在切削力、夹紧力、重力、传动力等作用下,会产生相应的变形,从而破坏了刀具和工件之间正确的相对位置,使工件的加工精度下降。要达到较好的加工精度必须对机床、刀具和工件的刚度提出要求。

2.1 机床刚性好,精度高

机床的刚性是在切削力和其他力的作用下抵抗变形的能力。机床在切削加工过程中要承受各种外力的作用,承受的静态力有运动部件和被加工零件的自重;承受的动态力有切削力、驱动力、惯性力和摩擦阻力等。机床的结构部件在这些力的作用下将产生变形,刚性越好,受力变形引起刀具和工件的相对位置变化越小,对工件的加工精度的影响也越小。

2.2 超硬切削刀具[4]

由于淬硬后套圈的硬度达到60 HRC以上,在进行硬车削加工轴承套圈时,必须选择超硬刀具才能达到高精度、高效率和高可靠性。立方氮化硼(CBN)刀具材料具有极高的硬度和红硬性,是高速精加工或半精加工淬火钢、冷硬铸铁、高温合金的理想刀具材料,CBN刀片能够在断续切削过程中保持定位不变,在连续切削过程中提供安全的刀具磨损率,在加工高硬度零件时可以获得良好的加工表面粗糙度。

2.3 工件要求

适合于硬车削的零件具有较小的长径比(L/D),一般说来,无支承工件长径比不大于4。被加工件的热处理硬度对车削的难度有着直接的影响,同时被加工件的热处理状态也是影响车削质量的关键因素,一般淬火硬度变化应小于2 HRC。如果工件是渗碳件,还要保证渗碳层深度的一致性,一般应将深度控制在0.8~1.2 mm。对于轴承套圈而言,大部分长径比都小于1,套圈有非常好的刚性,可以实现硬车削加工。

3 轴承套圈加工参数确定试验

3.1 机床设备的选择和要求

试验选用国产CK516立式机床,其底座采用树脂砂整体式高密铸件结构,对称加强筋强化加固使机床具有高刚性、高强度和高抗振性,且具有排屑方便、不渗漏的特点。进给采用伺服电动机通过德国R+W弹性联轴器与滚珠丝杠连接,滚珠丝杠支承机构采用大接触角角接触球轴承和两端固定预拉伸安装的方式,刚性好,精度高。主传动系统采用窄V带与主轴连接,高于普通V带传动能力的0.5~1.5倍,从而保证了整个传动系统的高效率、低噪声和低振动。x轴导轨采用先进的3轨交错技术,具有更高的精度和刚度,也便于装配调整。采用立式装夹工件使工件重心与主轴重心重合,避免了卧式装夹时由重力引发的圆度误差,确保零件的圆度。同时工件的自重使其与夹具基准面接触准确、紧密,从而获得高的定位精度和稳定的加工精度。

3.2 装卡夹具

试验使用电磁夹具,通过电磁卡盘的吸附能力夹紧工件,对工件没有径向夹紧力,避免夹紧变形。电磁卡盘通过调节其电流大小控制夹紧力,在调节工件中心与机床中心对心过程中,较低的夹紧力便于调节,当调节完成后再加大夹紧力,以便在车削时能够抵抗刀具的作用力和高速旋转的离心力。电磁夹具没有径向定位元件,可以减小夹紧变形,调整时靠人工以刀架为基准用千分表或百分表调整,调整时间根据操作工人的熟练程度,熟练工人在10 s即可完成,便于批量化生产。电磁卡盘以及工件的装卡示意图见图1,在车削过程中产生的切屑由于电磁卡盘的磁力作用吸附在电磁卡盘和轴承套圈上,当卡盘断开电源时,磁力消失,可以清理切屑。当套圈端面与卡盘面紧密结合时,车削套圈内、外径面时可能会损坏卡盘,可以通过增加金属垫圈来避免,如图2所示。试验使用的电磁夹具的夹紧力为170 N/cm2,对于NU330的最大轴向吸附力为50000N,接触表面间的摩擦系数取0.15,摩擦力为7 500 N,则主切削力和进给力的合力在2 000 N左右,所以电磁卡盘完全能够适应车削夹紧需要。

图1 工件装卡示意图

图2 车削辅助垫圈装卡图

3.3 刀具选择

CBN刀具具有不同材料类型和用途,试验选用的CBN BN250刀具为陶瓷结合剂,微米级 CBN 颗粒,断裂韧性和耐磨性都非常好,可以连续切削轻型以及中等的铸铁、淬火钢。刀具硬度为3 100~3 400 HV。

3.4 轴承套圈选择

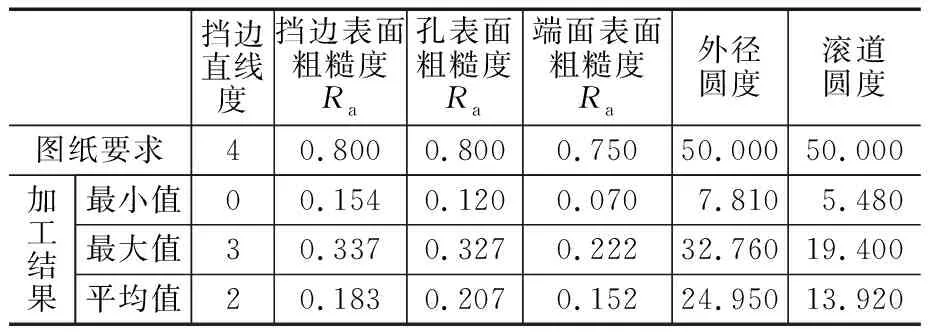

硬车削加工轴承套圈是为了提高轴承的加工效率,对于小型轴承,由于现在的磨削加工工艺成熟,设备批量生产成本较低,进行硬车削的优势不是很明显,本试验选用中型轴承NU330外圈作为试验套圈。套圈外径为320 mm,套圈挡边、端面、外径面的加工要求如表1所示。

表1 NU330外圈车加工性能要求及结果 μm

3.5 试验过程和结果

在进行粗车加工中,可以增加切削深度来加快切削效率,通过试验,切削深度可以达到0.5 mm。但切削深度越大,刀具发热和磨损越快,表面质量越差,工件表面会出现明显硬化层[5]。由于硬化层对轴承的寿命影响非常严重,因此在精加工时应避免其出现。

在试验过程中,切削速度、进给量和切削深度是3个关联的因素,每一个因素变换时都会对试验结果造成影响。利用正交试验的设计方法,分别把切削速度取为110,130和150 m/min;把进给量取为0.1,0.2和0.3 mm;把切削深度取为0.1,0.3和0.5 mm,试验进行9次后得出表面粗糙度和硬化层厚度,结果如表2所示。通过分析可知:切削速度保持130 m/min,进给量在0.15 mm以内,切削深度为0.1 mm时,工件表面不会出现硬化层,表面粗糙度Ra值可以达到0.16 μm。同时发现,3个因素中切削深度对车加工表面质量影响最大,进给量次之,切削速度最小。

表2 车削参数正交试验设计表

通过以上正交试验结果,可以根据套圈表面的具体要求进行试验,由于切削速度对表面性能的影响较小,故试验中选择其为130 m/min。为了提高效率和达到不同的表面质量要求,对进给量和切削深度进行适当调整,通过加工和检测得到如表3所示的试验结果。

表3 NU330硬车削后表面质量

4 结束语

由以上试验分析可知,轴承套圈的部分表面以硬车削加工代替磨削加工是可行且高效的。在实际生产中可以进一步总结加工参数对套圈尺寸和表面质量的影响,形成一套可以应用于实际生产加工的参数,提高车削质量和加工稳定性。而硬车削是否适用于轴承滚道的终加工工艺,还需要进一步研究试验。