基于遗传算法的交叉滚子轴承优化设计

张 钢,阮 娟,殷庆振,张 雪,蒋德得,刘 莹

(上海大学 轴承研究所,上海 200072)

交叉滚子轴承广泛应用在机器人关节、减速器、旋转单元、加工中心转台、医疗设备、精密转台、测量装置、IC卡制造设备和纺织机械等领域。大型交叉圆柱滚子转盘轴承还应用于矿山机械、建筑工程机械等大型回转台上。下文采用遗传优化算法建立了交叉滚子轴承的结构优化数学模型,对轴承的结构设计参数进行了多目标遗传优化设计计算。结果表明,通过改进轴承的内部结构可以显著提高轴承的额定动载荷,从而提高轴承的额定寿命。

1 交叉滚子轴承的优化设计

优化设计必须建立轴承优化设计的数学模型,包括目标函数、约束条件和优化算法的选定。

1.1 目标函数

轴承优化设计的目标函数通常包括:疲劳寿命最长;旋滚比最小;耐磨寿命最长;摩擦力矩最小;额定静载荷最大或者包含多项指标的多目标函数[1]。

考虑到在实际应用中要求交叉滚子轴承具有承载能力高、转速高、回转精度高、安装简便等特点,认为交叉滚子轴承的旋滚比、耐磨寿命和摩擦力矩等使用性能比较充裕,并不是要解决的主要矛盾,而疲劳寿命和额定静载荷对交叉滚子轴承的使用性能具有相当重要的意义[2]。因此,优化设计时以交叉滚子轴承的疲劳寿命最长和额定静载荷最大组建多目标函数。

圆柱滚子轴承的基本额定动载荷计算公式为[3]:

(1)

式中:λv为接触状态系数,可参照标准查得;γ=Dw/Dpw,Dw为滚子直径,Dpw为滚子组节圆直径;i为滚子列数;Lw为滚子有效长度;Z为每列滚子个数。

额定静载荷公式为[3]:

C0=44(1-γ)iLwZDw

(2)

这是多目标约束函数的优化问题,采用线性加权法确定几个目标函数的权数,再进行相加即得到统一的目标函数。为了便于计算,通常取其负数或倒数,转化为极小值问题,其表达式为:

F(X)=-ω1C-ω2C0

(3)

式中:F为目标函数;X为优化参数;ω为权数,根据各目标函数对交叉滚子轴承性能的影响因素,取:

ω=[0.8 0.2]

(4)

优化问题一般求的是极小值,故目标函数为:

F(X)=-0.8C-0.2C0

(5)

1.2 设计变量

从(1)和(2)式可知,有关轴承结构设计变量的参数包括滚子组节圆直径Dpw、滚子直径Dw、滚子有效长度Lw和滚子个数Z。根据轴承几何学关系,确定了以上的结构参数,其他结构参数可以通过它们计算出来。因此,轴承优化设计的设计变量可表示为:

X=[DpwDwLwZ]

(6)

1.3 约束条件

1.3.1 滚子组节圆直径

滚子组节圆直径关系到滚子直径的大小和套圈的厚度,进而关系到轴承的寿命。其与轴承平均直径的差应小于规定值,取值范围在0.5(de+di)~(0.5+e)(de+di)之间,这里de与di分别为轴承的外径与内径,e为规定的常数[4](e的取值为0.02~ 0.1)。交叉滚子轴承套圈壁薄且极限转速高,其节圆直径要相对稍大一点,根据经验e取0.04,则滚子组节圆直径Dpw的约束条件为:

0.5(de+di)≤Dpw≤0.54(de+di)

(7)

即有:

G1(X)=0.5(de+di)-Dpw≤0

(8)

G2(X)=Dpw-0.54(de+di)≤0

(9)

1.3.2 滚子直径

滚子直径Dw的变化对径向基本额定动载荷C的影响较大,必须充分利用有限的滚子轴承横截面积,尽可能增大Dw[4],根据交叉滚子轴承设计经验,Dw的取值范围为:

(10)

转化约束条件为:

G3(X)=0.106(de-di)-Dw≤0

(11)

G4(X)=Dw-0.212(de-di)≤0

(12)

1.3.3 保持架约束条件

保持架最小厚度h根据轴承大小和类型来确定,交叉滚子轴承保持架通常为隔离块,为实现交叉滚子轴承的高承载能力,需要适当减小隔离块的厚度,以增多滚子的数目,这里保持架(隔离块)设计的约束条件可取为:

1.5≤h≤5

(13)

(14)

(15)

(16)

(17)

1.3.4 滚子长度

交叉滚子轴承的滚子是相互垂直交叉地排列在夹角为90°的V形沟槽滚道面上,结合其滚道特殊性,滚子长度的约束条件[4]为:

0.6B-2Lwcos 45°≥0

(18)

G7(X)=2Lwcos 45°-0.6B≤0

(19)

式中:B为轴承宽度。

1.3.5 外圈壁厚

外圈有效壁厚是影响外圈刚度和强度以及滚子直径和滚子长度的重要参数,最小壁厚应不小于εDw,ε为规定的常数[4](ε的取值范围为0.3~ 0.35),根据交叉滚子轴承特殊的内部结构和设计经验,ε取0.3,因此外圈壁厚的约束条件可以表示为:

(20)

(21)

在所有的约束中,除了约束条件G5,G6为非线性约束条件外,其他约束条件都为线性约束,可用矩阵表示。

2 遗传优化算法和程序框图

2.1 遗传算法

采用Matlab自带的遗传算法与直接搜索工具箱(Genetic Algorithm and Direct Search Toolbox),简称GADS工具箱[5]。其可以处理传统优化技术难以解决的问题,包括难以定义或不便于进行数学建模的问题;可以解决目标函数不连续或具有高度非线性、随机性以及目标函数不可微等复杂问题。

遗传算法工具箱有两种调用方式:一种是以命令行调用遗传算法函数ga;另一种是通过命令gatool调用图形用户界面使用遗传算法工具。现用第一种方式进行调用。

2.2 程序框图

基于Matlab软件中的遗传工具箱编制优化计算程序,利用计算机对优化数学模型进行计算寻优,大大节省了人力,缩短了轴承设计周期,其程序框图如图1所示[5]。

图1 遗传优化计算的程序框图

3 计算实例分析

根据交叉滚子轴承的优化模型编制Matlab程序,选择计算参数进行计算。利用Matlab软件的图形用户界面(Graph User Interface,GUI)模块创建用户界面(图2),从而使工程技术人员不必了解Matlab语言即可使用此优化程序进行设计计算。

图2左侧是优化计算程序的输入参数,分别为轴承的内径、外径和宽度,这些参数是轴承的外形参数,是确定轴承与轴和轴承座配合的已知尺寸。图2右侧输出优化计算结果,分别为滚子组节圆直径、滚子直径、滚子个数、滚子长度、适应度函数值、额定静载荷和额定动载荷。其中,滚子组节圆直径、滚子直径、滚子个数和滚子长度为优化变量参数。适应度函数为衡量优化结果的评价函数,值越小,说明优化状态越好。额定静载荷和额定动载荷则是通过优化结果计算出来的衡量轴承使用寿命的重要指标。另外,该程序还设置了重置和计算两个控件按钮,重置按钮使面板中的输入和输出参数置0,计算按钮则是在输入参数为正数的情况下进行优化计算。

图2 优化程序界面

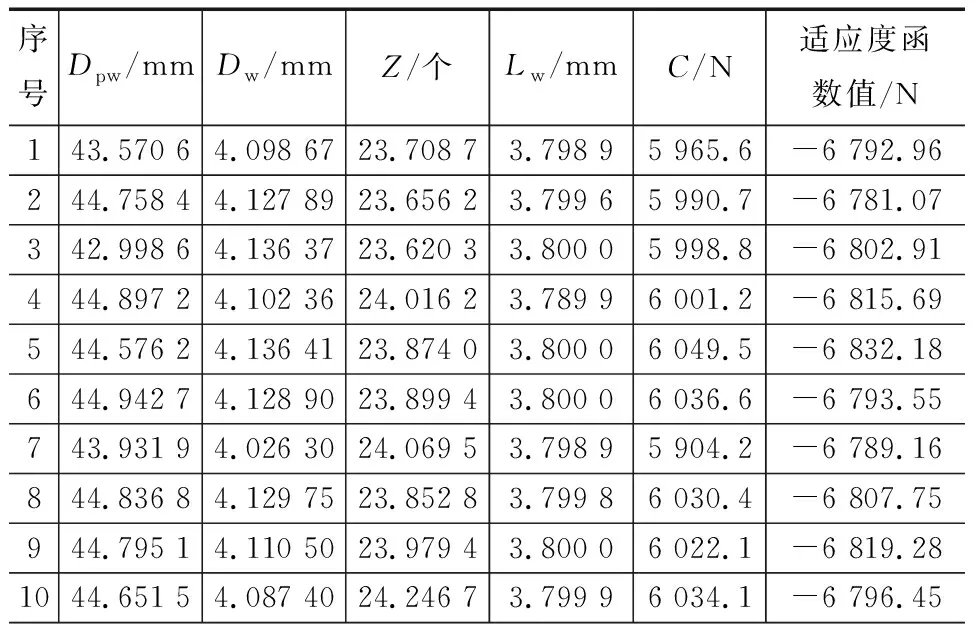

由于遗传优化算法的随机性,故需要以统计的数据进行处理。以出口的交叉滚子轴承KBCB060-A为例,其外形参数为:内径24 mm,外径60 mm,宽度18 mm,基本额定动载荷5 257.8 N。通过计算,随机抽取10组有效数据,如表1所示。

表1 10组优化参数的数据

从表1可以看出,这10组的适应度函数值差距不大,说明所编的优化算法具有很好的稳定性。同时,通过优化后的设计参数计算出的额定动载荷C值也比较稳定。第5组数据中的适应度函数最小,是优化函数的最优值,并且用这组数据计算出来的额定动载荷值也达到了最大。因此,从这10组数据来看,第5组数据应作为最终的优化结果。

优化前、后的对比结果如表2所示。实际设计中用圆整后的数据,轴承的优化设计参数确定为:Dpw=44.6 mm,Dw=4 mm,Z=24个,Lw=3.8 mm。优化后轴承的额定动载荷提高到5 833.4 N,比优化前提高了10.95%,根据轴承寿命和额定动载荷的关系,额定寿命提高了41.4%。

表2 优化前、后数据对比

4 结束语

通过建立交叉滚子轴承的优化设计数学模型,对轴承的结构参数进行多目标遗传优化计算。计算结果表明,改进轴承的内部结构参数能显著提高轴承的额定动载荷,并且试验证明优化后的轴承寿命有了明显的提高。为轴承的设计提供了具有实际指导意义的优化设计方法,具有较好的创新意义和工程应用价值,优化结果可直接作为工程设计的参考,充分显示了滚动轴承优化设计的经济意义。