声表面波NO2传感器的研究进展

秦墨林,潘 勇,曹丙庆,赵建军,李冬梅

(1.防化研究院,北京102205)(2.中国科学院微电子研究所,北京100029)

0 引言

NO2是一种主要的大气污染物,空气中的NO2大多是由化工燃料(煤、燃油等)燃烧、汽车尾气排放和化工生产产生的。NO2可以通过和空气中的水汽或其它物质反应产生酸雨、烟雾等许多污染环境的物质,也是破坏臭氧层的主要因素之一[1]。同时,NO2对粘膜刺激性很强,除与血红蛋白结合外,对心、肝、肾、造血组织等器官都有影响,对人体的呼吸器官有强烈刺激作用,使肺功能受到损害,严重危害人们的生存与健康[2]。因此,针对NO2气体检测的传感器的研究和开发就显得十分重要。

从传感器的原理来分,检测NO2的传感器类型主要有电阻式半导体气体传感器[3~5]、电位型气体传感器[6]、光纤气体传感器[7~9]、压电晶体微天平传感器[10]、声表面波(Surface Acoustic Wave,SAW)气体传感器[11]等。其中,声表面波气体传感器具有便携性、快速响应、高灵敏度、高稳定性、低成本等特点[12],引起了国内外相关研究者广泛的关注。

1 SAW-NO2气体传感器及其检测原理

SAW-NO2气体传感器是通过NO2的吸附对SAW的扰动导致的参数变化进行检测的。声表面波是一种能在压电基片表面产生和传播的弹性波,具有多种型态,用于气体传感器的一般是瑞利(Rayleigh)波。瑞利波是一种椭圆偏振的声波,能量主要集中在约1个波长深的表面层内,对传播路径上的表面扰动非常敏感。当位于SAW传播路径上的感测区吸附NO2后,其质量负载、电导率、弹性模量、介电常数等参数随之发生变化,导致SAW的能量和波速发生改变,通过测量SAW的频率、相位或者差损等的变化,根据测量结果变化的趋势和大小不同,就可以实现对NO2的检测[13]。

将延迟线镀上具有良好选择性的敏感膜,可以改善SAW气体传感器的选择性和吸附力,能够显著提高检测速度和灵敏度。在传统的SAW传感器用于化学毒剂检测时,一般采用聚合物或者有机大分子为敏感膜材料。通过膜分子与毒剂分子之间的氢键作用、溶解效应或者分子印迹作用等产生明显的吸附效果,使延迟线的质量负载发生变化,导致SAW的传播速率和频率发生改变,用来实现对毒剂的检测[14~16]。

一般来说,采用SAW传感器用来检测工业有毒有害气体等无机小分子,检测原理主要是通过敏感膜电导率的变化,使SAW的传播速率、频率等发生改变来进行检测。质量负载和弹性模量的变化也会对SAW的传播速度产生一定的影响,根据传感器的结构设计和敏感膜材料的区别,不同的影响因素会占到主导地位。于海燕等[17]采用YZ-LiNbO3为压电基片,利用旋涂的方法在SAW器件的延迟线通道上制备了酞菁铜掺杂的聚乙烯吡咯烷酮敏感薄膜,提高酞菁铜在聚合物中的比例可以明显地提高薄膜的电导率,通过对SAW传感器在未沉积薄膜、沉积PVP薄膜以及沉积酞菁铜掺杂的聚合物薄膜后引起的中心频率偏移说明,延迟线涂覆导电聚合物薄膜后电导率的变化是传感器中心频率漂移的主要因素。 A.J.Ricco等[18]在 LiNbO3基底上设计了SAW双通道延迟线结构的传感器,通过真空升华的方法在其中一条延迟线上镀上酞菁铅薄膜,另一条延迟线用来对温度和压力进行补偿。酞菁铅的电导率随着NO2的浓度变化而发生改变,控制传感器的工作温度为80℃,经过实验证明,传感器在进行检测NO2时,频率的变化主要是由敏感膜酞菁铅的电导率变化引起的。

2 SAW-NO2气体传感器的结构类型

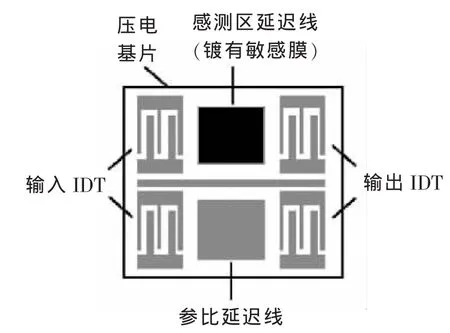

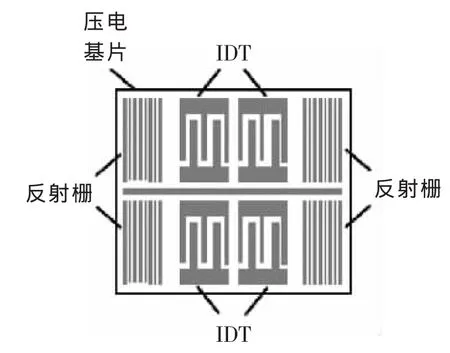

利用SAW技术制作的NO2传感器根据使用器件的类型可以分为延迟线型SAW传感器和谐振器型SAW传感器。延迟线型SAW传感器是在压电基片两端采用蒸发、溅射等方法镀制2个叉指换能器(Interdigital Transducer,IDT),分别通过逆压电效应和压电效应能够实现电-声和声-电转换。SAW在两个IDT之间的部分称作延迟线,上面涂覆有对NO2气体敏感的膜材料。目前的延迟线型SAW-NO2传感器一般设计成双通道的结构,一条通道的延迟线镀上敏感膜材料用来检测气体,另一条为空白,作为对温度、湿度、压力等参数变化引起的信号改变进行补偿,从而提高检测的准确度和适应性,如图1所示。谐振器型SAW传感器器件是将1个或2个IDT置于1对反射栅阵列组成的腔体中构成的。谐振器结构采用1个IDT时,为单端对谐振器;采用2个IDT时,为双端对谐振器,这是目前SAW-NO2传感器的常用结构。与延迟线型SAW器件类似,谐振器型SAW器件一般也设计成双通道结构,如图2所示。谐振器型SAW-NO2气体传感器为了满足镀膜的需要,在镀有IDT和反射栅的石英晶体表面制备一层传导层,在传导层表面镀制敏感膜,如M.Penza等[19]制备SAW-NO2气体传感器时使用ZnO材料在LiTaO3表面溅射了一层厚度为1.2 μm的传导层,在提供了镀膜区域的同时,增大了机电耦合系数,提高了检测灵敏度。

比较SAW传感器的延迟线和谐振器两种芯片结构类型,延迟线结构设计简单,制作相对容易,可以提供较大的空白薄膜区域用来镀膜,但是插入损耗较大,品质因子(Q值)相对较低,Q值一般低于1 000。谐振器型的结构复杂、制作起来难度较大,但是具有插入损耗小、Q值较高、尺寸小等特点,两者相比各有优缺点,在制备工艺允许的条件下,采用谐振器型SAW传感器能达到的NO2气体检测指标更高,具有更好的应用前景。

图1 双通道延迟线型SAW器件结构示意图Fig.1 Schematic structure of a dual delay line SAW device

图2 双通道谐振器型SAW器件结构示意图Fig.2 Schematic structure of a dual two-port SAW resonator

3 SAW-NO2传感器敏感膜材料

目前,用于SAW-NO2传感器的敏感膜材料主要有金属氧化物半导体、有机化合物半导体、碳纳米管及聚合物纳米纤维等。

3.1 金属氧化物半导体

金属氧化物半导体用于SAW气体传感器,其响应信号来源于对待检测物的吸附所引起的传感器敏感膜电学性质、质量负载等因素的改变,致使检测SAW传播速度和振荡频率发生变化。 研究得比较多的有 WO3、SnO2、In2O3等,金属氧化物半导体材料一般用溅射法或者真空蒸发法成膜。WO3是一种N型半导体,NO2在WO3表面不仅存在大量的物理吸附,还存在很强的化学吸附,WO3与NO2作用引起自身导电率下降,致使SAW速度发生变化[20]。使用金属氧化物半导体作为SAW-NO2传感器的敏感膜材料,一般需要对敏感器件进行加热,这样吸附和解析就能在较高温度下进行,使得响应信号增强,检测速度加快。M.Penza等[21]利用反应射频溅射技术,在128°YX-LiNbO3压电层延迟线上沉积WO3气敏涂层,在100~250℃的工作区间检测了0~200 mg/m3的NO2,并对CO和CH4两种主要干扰气体进行了检测,结果表明,干扰气体不会影响到传感器对NO2的检测。

S.J.Ippolito等[22]为了提高选择性和灵敏度,在ZnO/XZ LiNbO3基底上分别镀上一层纳米级厚度的InOx薄膜,由于InOx涂层高度一致的纳米结构表面形貌,使得ZnO的表面积有了很大的提高,对浓度为4.25 mg/m3的NO2进行检测,产生了91 kHz的正向频移,实现了增大灵敏度的目的。但由于该传感器的工作温度区间为100~273℃,致使功耗过大,限制了其应用,因此,还需要做进一步的改进。

3.2 有机半导体

有机半导体材料主要有酞菁类、卟啉类、卟吩类、TCNQ等,其中研究得最多的是酞菁类材料,如酞菁铜、酞菁铅等[23~25]。酞菁环骨架是4个吡咯环通过4个N原子桥连构成,形成了8个碳原子和8个氮原子交替的16元环结构。其中16个π电子与中心金属的两个d电子构成18电子的大π键共轭体系,这种大环结构使酞菁具有导电性,是酞菁具有气敏性的主要原因。酞菁结构具有极高的化学修饰性,大环中空穴的直径为2.7×10-10m,可容纳铁、铜、铝、镍、钙等许多金属元素形成金属酞菁配合物(MPc)。酞菁周边的4个苯环上共有16个氢原子,它们可以被各种原子或基团所取代,形成酞菁的各种衍生物。

金属酞菁粉末一般是通过真空蒸发的方法沉积于延迟线上。A.Rügemer等[26]分别采用酞菁铜和酞菁铅作为SAW-NO2传感器敏感膜材料,采用真空蒸发的方法,在温度为370℃,压力为5×10-7mba,速度为 1.5 nm/min 的实验条件下,在LiNbO3基底上沉积得到了厚度为15 nm的薄膜,酞菁铅薄膜的沉积条件与之接近,但是沉积速度要稍小一点。以SAW传感器敏感膜吸附NO2后导致SAW能量差损的变化作为检测指标。为了加快敏感膜对NO2的吸附和解吸附,提高检测速度,通过加热使检测器的工作温度保持在110℃,检测浓度为mg/m3级的NO2,响应时间一般为几分钟,检测浓度低于 0.2 mg/m3的 NO2,响应时间则要半小时以上。

对于酞菁化合物的衍生物,以LB膜技术进行镀膜,更容易控制膜层的厚度,得到纳米级厚度的敏感膜。B.Holcroft等[27]以酞菁的衍生物四(4-叔丁基)二氯硅酞菁(ttbSiPcCl2)为敏感膜材料,利用LB膜技术将其涂在一条延迟线上,另一条为空白延迟线做参比,制成双通道延迟线传感器,与非LB膜技术成膜制作的同类传感器相比,可在更低的温度下达到同样的最小检测限。Chen Yuquan等[28]采用酞菁铜的衍生物四磺酸基酞菁铜作为敏感膜材料,利用LB膜技术在延迟线上镀膜,制成双通道SAW-NO2传感器。当NO2的浓度小于24 mg/m3时,NO2的浓度与频移值成线性关系,该传感器在室温下工作,灵敏度约为64 Hz/(mg/m3),在达到最小检测限时,检测的响应时间为10 min,恢复时间为40 min。

3.3 聚合物纳米纤维及碳纳米管

将聚合物纳米纤维和碳纳米管归为一类,主要考虑其具有的纳米尺寸及高比表面积。聚合物纳米纤维具有较大的比表面积,其π键共轭结构使其具有一定的导电性,将其用做SAW传感器的敏感膜材料检测气体,由于其吸附气体产生氧化还原性作用,使自身的电导率等物化参数发生变化,引起SAW频率信号的改变,最常用的是聚吡咯纳米纤维。

Laith Al-Mashat等[29]以 FeCl3为氧化剂,双吡咯为引发剂,合成了平均直径为18 nm,长度为微米级的聚吡咯纳米纤维。将聚吡咯纳米纤维分散在ZnO/36°YX LiTaO3材料表面,制成了双通道SAW谐振型气体传感器。在室温下对4.2 mg/m3的NO2进行了检测,SAW频率变化为4.5 kHz,达到最大响应90%的时间为133 s,恢复90%的时间为298 s。不过,在对更高浓度的NO2进行检测时,响应值会不稳定,可能是因为过多的NO2分子与聚吡咯络合,导致π键共轭结构发生了一定的破坏而造成的。虽然NO2会对敏感膜造成破坏性的影响,不过放置在空气中一段时间后,经过解吸附的过程,敏感膜会恢复到原来的状态,对NO2的检测响应具有重现性。

碳纳米管是理想的一维材料,具有比表面积大、尺寸小、力学性能好、随直径和手性不同呈现金属或半导体的导电性等优良性能。由于比表面积大,碳纳米管对一些气体分子具有很强的吸附能力;吸附的气体分子与半导体碳纳米管相互作用,改变了它的费米能级,从而引起碳纳米管宏观电阻发生较大改变,据此即可检测气体。因此,碳纳米管可以用来制作气体传感器。相比金属氧化物半导体传感器需要加热,碳纳米管能在室温下对气体进行检测就具有了很大的优势。2000年J.Kong等[30]在分散有催化剂的SiO2/Si基片上制得了单壁P型半导体碳纳米管。测量了碳纳米管在不同气体环境中导电性的变化,发现在400 mg/m3的NO2环境下单壁碳纳米管(single walled carbon nanotubes,SWCNTs)的导电性增强了3个数量级,而在1%的NH3环境下其导电性则下降了2个数量级,提出碳纳米管可以用于检测气体,此后将碳纳米管用于气体传感器的敏感膜材料得到了广泛的关注和研究。

M.Penza等[19]将质量分数为75%的单壁碳纳米管掺杂于花生酸镉制成复合敏感膜材料,利用LB膜技术将其涂覆于ZnO/36°YX LiTaO3材料表面,制备成双通道SAW谐振型传感器,在对2~20 mg/m3的NO2进行了检测的过程中,同时对敏感膜的电导率和SAW的相位变化进行了测量,认为纳米复合敏感膜电导率的变化是SAW的速度和相位产生变化的最主要原因。

将碳纳米管作为SAW传感器的敏感膜材料,已有了不少的报道,现有研究表明基于碳纳米管的SAW气体传感器可以检测NO2、SO2、NH3和O2等多种气体分子[31~33]。碳纳米管作为一种无机物,相比聚合物纳米纤维稳定性更好,因而制成的敏感膜使用寿命更长,具有更大的应用价值。

3.4 小结

SAW-NO2传感器的敏感膜材料从金属氧化物半导体、有机半导体发展到碳纳米管、纳米纤维,存在增大比表面积,提高吸附能力以增强灵敏度的发展趋势,使用金属氧化物半导体和有机半导体两类敏感膜材料制作的传感器一般都需要加热,工作温度在100℃以上;使用碳纳米管、聚合物纳米纤维作为敏感膜材料,实现了室温检测,并且灵敏度有了一定的提高。所以,通过对敏感膜材料的结构设计或者掺杂改性,提高SAW-NO2传感器对NO2的响应值,增大薄膜的比表面积,使其针对NO2有更大的特异选择性,是SAW-NO2传感器敏感膜材料的发展方向之一。

4 展望

SAW-NO2传感器与其它的NO2传感器相比,具有更高的分辨率和灵敏度。但是从目前的研究来看,还存在稳定性不够,受环境温湿度、振动影响比较大的问题,这需要从器件的设计上进行改进。对于其它气体干扰产生的误报漏报问题,则需要通过对敏感膜材料的筛选、改性来提高对NO2检测的灵敏度和选择性识别,另外,通过多通道不同敏感膜探头进行同时检测,利用软件进行模式识别,能够进一步提高检测的准确度和可靠性。虽然目前的SAW-NO2传感器要实现实用化还存在一定的问题,但就其本身的特点和相关报道来看,这一领域的研究是极具价值的,应用前景也是相当广阔的。

[1]金兴良,李 伟,孙大海,等.二氧化氮化学膜传感器[J].传感技术学报,2001,14(4):259~264.

[2]徐向荣.氧化物的危害及其卫生检验方法[J].职业与健康,1999,15(2):22~23.

[3]Barazzouk S,Tandon R P,Hotchandani S.MoO3-based sensor for NO,NO2and CH4detection[J].Sensors and Actuators B:Chemical,2006,119(2):691~694.

[4]刘凤敏,陈丽华,全宝富.In2O3基NO2气体传感器的研究[J].微纳电子技术,2007,44(7/8):312~314.

[5]Tetsuya Kidaa,Aya Nishiyamab,Masayoshi Yuasa,et al.Highly sensitive NO2sensors using lamellar-structured WO3particles prepared by an acidification method[J].Sensors and Actuators B:Chemical,2009,135(2):568~574.

[6]Hibino T,Kuwahara Y,Otsuka T,et a1.NOx detection using the electrolysis of water vapour in a YSZ cell[J].Solid State Ionics,1998,107(3-4):213~216.

[7]彭勇.高灵敏度光纤气体传感器的研究[J].大连海事大学学报,2005,31(3):87~89.

[8]金兴良,荆淼,周凯,等.溶胶-凝胶薄膜光纤传感器法测定空气中二氧化氮 [J].分析化学,2005,33(9):1 215~1 218.

[9]Shin-Ichi Ohira,Eranda Wanigasekara,Dmitry M Rudkevich,et al.Sensing parts per million levels of gaseous NO2by a optical fi ber transducer based on calix[4]arenes[J].Talanta,2009,77(5):1 814~1 820.

[10]Masanobu Matsuguchi,Yoshito Kadowaki,Masanori Tanaka.A QCM-based NO2gas detector using morpholine-functi-onal cross-linked copolymer coatings[J].Sensorsand Actuators B:Chemical,2005,108(1-2):572~575.

[11]Holger Becket,Schickfus Manfred von,Siegfried Hunklinger.A new sensor principle based on the reflection of surface acoustic waves[J].Sensors and Actuators A:physical,1996,54(1-3):618~62l.

[12]袁小平.国外声表面波传感器开发情况[J].压电与声光,1995,17(4):6~10.

[13]Hank Wohltjen.Mechanism of Operation and Design Considerations for Surface Acoustic Wave Device Vapour Sensors[J].Sensors and Actuators,1984,5(4):307 ~325.

[14]伍智仲,王艳武,潘勇,等.SAW技术在化学战剂检测中的研究进展[J].化学传感器,2005,25(4):14~20.

[15]曹丙庆,潘勇,赵建军,等.分子印迹聚合物在化学传感器中的应用及其制备 [J].高分子通报,2007,(8):34~43.

[16]曹丙庆,潘勇,赵建军,等.对-叔丁基杯[4]芳烃衍生物自组装分子在声表面波传感器中检测有机磷的研究[J].应用化学,2008,25(10):1 176~1 180.

[17]于海燕,谢光忠,吴志明,等.导电聚合物薄膜声表面波传感器敏感特性研究 [J].传感器与微系统,2007,26(2):53~55.

[18]Ricco A J,Martin S J,Zipperian T E.Surface acoustic wave gas sensor based on film conductivity changes[J].Sensors and Actuators,1985,8(4):319~333.

[19]Penza M,Aversa P,Cassano G,et al.Layered SAW gas sensor with single-walled carbon nanotube-based nanocomposite coating[J].Sensors and Actuators B:Chemical,2007,127(1):168~178.

[20]黄忠宇,孙良彦,平田光寿.NO2高选择性气敏元件及其表面修饰[J].传感技术学报,1993,6(4):10~13.

[21]Penza M,Vasanelli L.SAW NOx gas sensor using WO3thin-film sensitive coating[J].Sensors and Actuators B:Chemical,1997,41(1-3):31~36.

[22]Ippolito S J,Kandasamy S,Kalantarzadeh K,et al.Highly sensitive layered ZnO/LiNbO3SAW device with InOx selective layer for NO2and H2gas sensing[J].Sensors and Actuators B:Chemical,2005,111-112(1):207~212.

[23]Beck K,Kunzelmann T,Schickfus M von,et al.Contactless surface acoustic wave gas sensor[J].Sensors and Actuators A:Physical,1999,76(1-3):103~106.

[24]Nieuwenhuizen M S,Nederlof A J.A silicon-based SAW chemical sensor for NO2by applying a silicon nitride passivation layer[J].Sensors and Actuators B:Chemical,1992,9(3):171~176.

[25]Schickfus M von,Stanzel R,Kammereck T,et al.Improving the SAW gas sensor:device,electronics and sensor layer[J].Sensors and Actuators B:Chemical,1994,19(1-3):443~447.

[26]Rügemer A,Reiss S,Geyer A,et al.Surface acoustic wave NO2sensing using attenuation as the measured quantity[J].Sensors and Actuators B:Chemical,1999,56(1-2):45~49.

[27]Holcroft B,Roberts G G.Surface Acoustic Wave Sensors Incorporating Langmuir-Blodgett Films[J].Thin Solid Films,1988,160(1-2):445~452.

[28]Chen Yuquan,Zhang Wuming,Li Guang.SAW gas sensor with proper tetrasulphonated phthalocyanine film[J].Sensors and Actuators B:Chemical,1994,20(2-3):247~249.

[29]Laith Al-Mashat,Henry D Tran,Wojtek Wlodarski,et al.Polypyrrole nano fi ber surface acoustic wave gas sensors[J].Sensors and Actuators B:Chemical,2008,134(2):826~831.

[30]Kong J,Franklin N R,Zhou C W,et al.Nanotube molecular wires as chemical sensors[J].Science,2000,287(5 453):622~625.

[31]Penza M,Antolini F,Antisari M Vittori.Carbon nanotubes as SAW chemical sensors materials[J].Sensors and Actuators B:Chemical,2004,100(1-2):47~59.

[32]Paolo Bondavalli,Pierre Legagneuxa,Didier Pribat.Carbon nanotubes based transistors as gas sensors:State of the art and critical review[J].Sensors and Actuators B:Chemical,2009,140(1):304~318.

[33]Penza M,Antolini F,Antisari M Vittori.Carbon nanotubes as SAW chemical sensors materials [J].Sensors and Actuators B:Chemical,2004,100(1-2):47~59.