构件低周疲劳损伤的金属磁记忆检测试验研究

刘昌奎, 陈 星, 张 兵, 任吉林, 董世运, 陶春虎

(1.北京航空材料研究院中航工业失效分析中心,北京 100095;2.南昌航空大学,南昌 330063;3.装甲兵工程学院装备再制造技术国防科技重点实验室,北京 1000722)

构件低周疲劳损伤的金属磁记忆检测试验研究

刘昌奎1, 陈 星1, 张 兵1, 任吉林2, 董世运3, 陶春虎1

(1.北京航空材料研究院中航工业失效分析中心,北京 100095;2.南昌航空大学,南昌 330063;3.装甲兵工程学院装备再制造技术国防科技重点实验室,北京 1000722)

对 18CrNi4A钢缺口试件在三级应力水平下进行了低周疲劳试验和磁记忆信号检测,研究应力集中、疲劳损伤及疲劳应力对磁信号的影响规律。结果表明,利用磁信号Hp(y)曲线突变特征和磁信号梯度K曲线异变峰特征可表征试件损伤位置;采用 H′p(y)=Hp(y)N-Hp(y)0的磁信号处理方式,磁信号H′p(y)曲线过零点与试件断裂位置重合,处理后的磁信号过零法可更有效的表征试件损伤位置;磁信号梯度Kmax值随疲劳损伤程度的增加而逐渐增加,反映了构件疲劳损伤程度,可表征试件疲劳损伤程度;磁信号与疲劳应力水平存在强烈的相关性,应力水平越大,磁信号值也越大。

金属磁记忆;应力集中;疲劳损伤;低周疲劳;磁信号

金属磁记忆技术(MMM)是由俄罗斯学者Doubov于 1997年提出的一种新的损伤检测及表征方法,其基本原理是处于地磁环境下的铁磁构件受工作载荷的作用,其内部会发生具有磁致伸缩性质的磁畴组织定向的和不可逆的重新取向,并在应力与变形集中区形成的漏磁场切向分量 Hp(x)具有最大值,法向分量 Hp(y)改变符号且具有零值点,这种磁状态的不可逆变化在工作载荷消除后继续保留,从而通过漏磁场法向分量 Hp(y)的测定,便可推断工件的应力集中和损伤部位[1,2]。

疲劳破坏是航空关键构件失效的主要形式之一,据统计 70%~80%是属于疲劳断裂失效,危害性很大。传统的无损检测方法可有效检测已发展成形的宏观缺陷,避免工程应用中各种危害性事故的发生。但是,对于在役金属设备及构件的疲劳早期损伤,特别是尚未形成微裂纹的隐性损伤,难以实施有效的评价。

金属磁记忆技术因具有对金属铁磁构件疲劳损伤进行早期检测及表征的潜力而受到国内外学者极大关注,并开展了较多地研究工作[3~7]。但是,由于发展时间较短,目前国内对金属磁记忆技术的研究主要集中在磁记忆理论机理、磁变化规律、信号处理等方面。而对于构件低周疲劳损伤磁记忆检测方面的研究开展较少。

本工作针对缺口平板试件,进行三级应力水平低周疲劳试验和磁信号检测,研究应力集中、疲劳损伤及疲劳应力对磁信号的影响规律,探讨在低周疲劳条件下采用金属磁记忆方法对构件进行疲劳损伤检测的参数与判据。

1 试验材料与方法

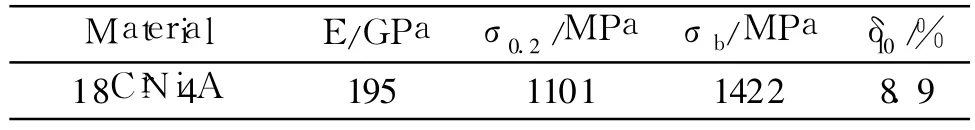

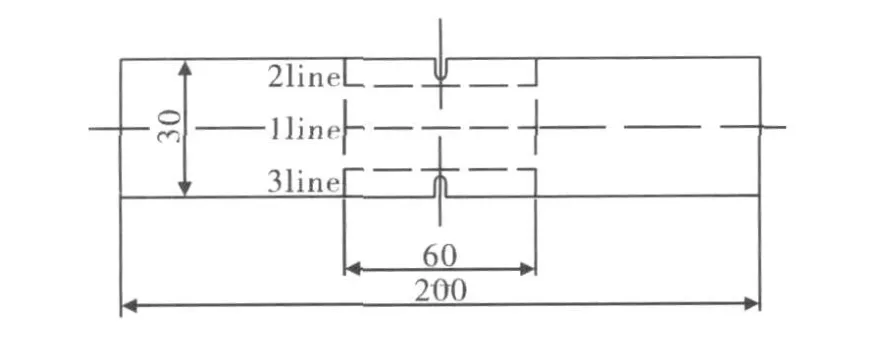

试验选用 18CrNi4A钢,该钢经淬火(810~830℃,1h,油冷)及低温回火 (170~190℃,2h,空冷)后,具有良好的综合性能,材料力学性能见表 1。疲劳试件形式及尺寸见图 1,缺口应力集中系数 Kt=3。试件的初始磁信号受机械加工、热处理状态和运输条件等各种因素的影响较大,为了消除材料本身磁性对结果的影响,试验前对试件进行感应退磁处理。

表1 试验材料拉伸性能Table 1 Tensile properties of 18CrNi4A

图1 Kt=3缺口疲劳试件尺寸及磁信号检测线Fig.1 Scheme ofnotched fatigue specimens and testing lines ofMMM signals

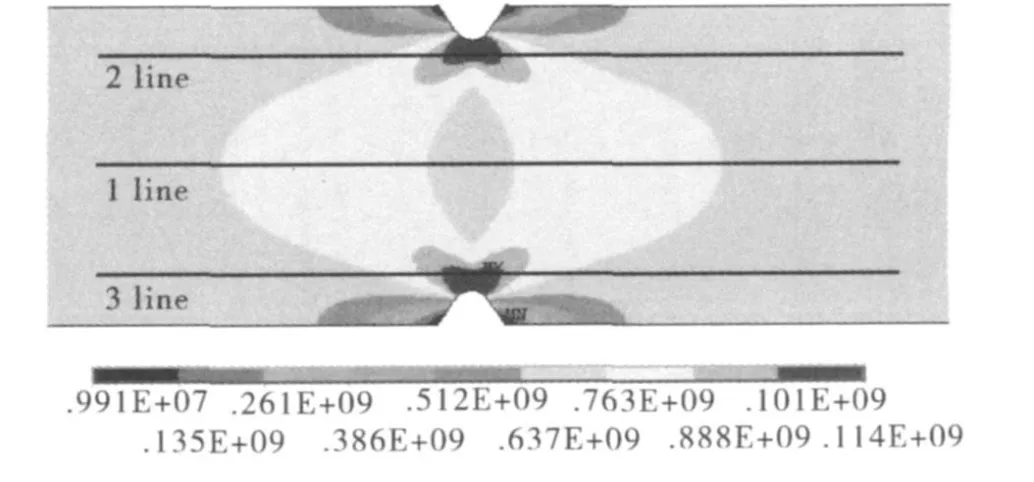

疲劳试验前,利用 ANSYS软件对试件在拉应力作用下的应力分布进行弹塑性有限元分析,从而根据有限元分析结果对磁记忆检测结果进行力磁效应分析。有限元分析选取拉应力载荷为 64kN。

疲劳试验选用应力控制,三级应力水平,每级应力各选择两试件进行重复试验。三级疲劳应力最大值 Smax分别为 0.93σ0.2,0.76σ0.2,0.58σ0.2,正弦波形,应力比 R=0.1,加载频率 f=3。磁信号检测跟踪试件从未加载直至断裂的整个过程的磁信号 Hp(y)的变化。检测方式采用离线检测,采用三维电控平移台带动磁信号检测探头,以 10mm/s的移动速率和 0.5mm提离高度,沿试件上所标的三条检测通道从 A(北)到 B(南)进行。磁信号检测通道长为 60mm,见图 1虚线所示。疲劳裂纹萌生过程采用长焦距显微镜实时观察。

疲劳试验在美国 MTS810型液压伺服试验机上进行,磁信号检测采用 EMS2003型智能磁记忆检测仪。

2 试验结果与讨论

2.1 受力状态有限元分析

有限元分析得到的试件加载后表面应力分布状态如图 2。可见,疲劳加载后,2,3检测通道中心对应的缺口根部由于存在严重的应力集中,应力最大,在疲劳应力的作用下,该处将首先产生损伤并萌生疲劳裂纹。1检测通道中心对应处无明显的应力集中,应力较小。

2.2 应力集中对磁信号的影响

有限元分析结果表明,在疲劳应力作用下,2,3通道中心所对应的缺口根部应力集中严重,因此,2,3通道和 1通道磁信号的差异,即体现了应力集中程度不同对磁信号的影响。

图2 有限元分析试件表面应力分布Fig.2 Stress distribution of specimen by finite element analysis

图3给出了疲劳加载前后 1~3通道磁信号 Hp(y)曲线变化特征,可见,疲劳循环加载前,无应力集中的 1通道 Hp(y)曲线平滑,无突变特征,2,3通道 Hp(y)曲线在应力集中严重的缺口根部存在幅度较小的突变特征,各通道 Hp(y)曲线均无过零点。疲劳加载后,各通道磁信号值均明显改变,但 1通道Hp(y)曲线仍然平滑,无突变特征,2,3通道 Hp(y)曲线在缺口根部突变程度显著增加,并且,各通道Hp(y)曲线均出现过零点。

图3 Smax=0.93σ0.2试件各通道磁信号变化Fig.3 MMM signal variation ofevery line in the process of fatigue testing

铁磁材料在外载荷的作用下,内部磁化强度方向发生变化,并基于材料内部的位错运动,空洞形核且长大,最后与畴壁一起聚合,使得在内部应力集中或损伤处形成磁荷,并在构件表面形成漏磁场(磁信号),从而在应力集中或损伤处的力-磁效应表现为漏磁场水平分量 Hp(x)具有最大值,而垂直分量Hp(y)改变符号并具有过零点。试验结果表明,在缺口根部应力集中处(损伤处),磁信号 Hp(y)曲线出现过零点,与磁记忆检测的基本原理一致[8]。另一方面,磁信号 Hp(y)曲线在应力集中处(损伤处)还表现出突变的特征。

2.3 疲劳损伤程度对磁信号的影响

三级疲劳应力水平下,各试件磁信号具有相同的变化规律。同时,各试件的 2,3通道磁信号随循环周次的变化规律相同。

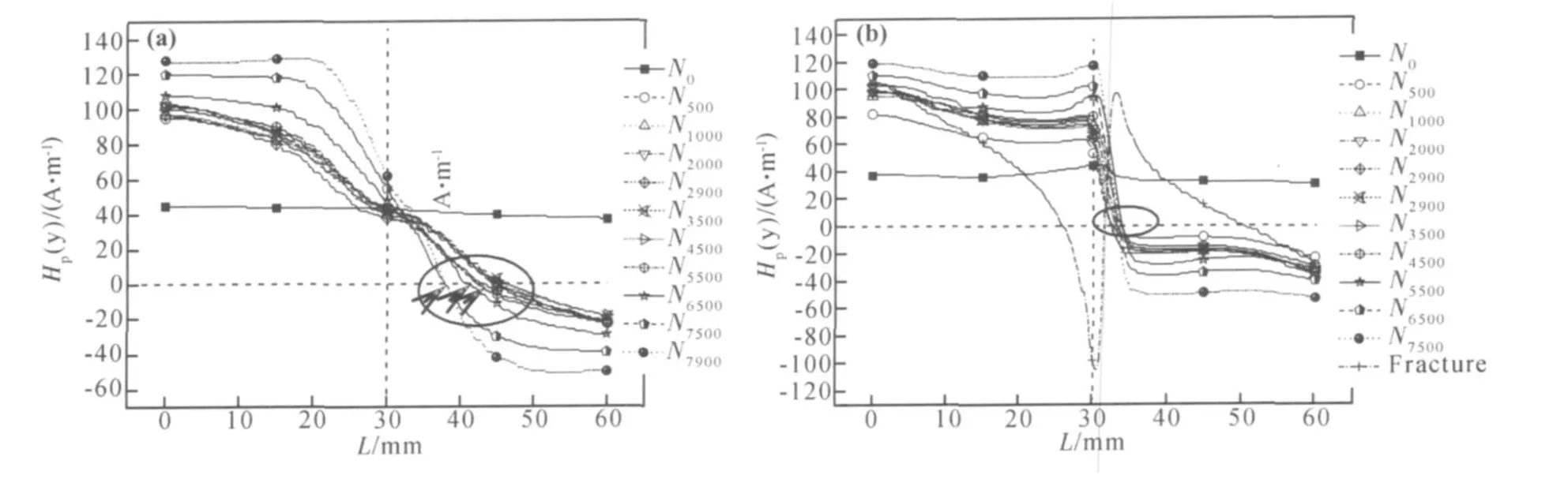

图4给出了 Smax=0.76σ0.2条件下试件 1,3通道磁信号随循环周次的变化。由图 4可见,不管是在无应力集中的 1通道,还是在存在严重应力集中的 3通道,经过 1次循环后,试件磁信号即与初始磁信号有很大差异,磁信号最大值 Hp(y)max和最小值Hp(y)min绝对值均急剧增加,Hp(y)曲线出现过零点。在稳定循环阶段,磁信号随疲劳循环周次增加无显著改变,直至疲劳裂纹萌生后,Hp(y)max和 Hp(y)min绝对值逐渐增大,断裂后发生激变,在断口处形成正负磁极。图 5给出 1,3通道 Hp(y)max值、Hp(y)min值和 Hp(y)sub(=Hp(y)max-Hp(y)min)与循环周次的关系。可见,随着疲劳损伤程度的增加,各通道 Hp(y)max,Hp(y)min和 Hp(y)sub的绝对值均逐渐增大。

图4 Smax=0.76σ0.2试件 1、3通道磁信号随循环周次变化 (a)1通道;(b)3通道Fig.4 MMM signal variation in the process of fatigue testing (a)1 line;(b)3 line

从磁信号过零点看,1,3通道过零点均与试件断裂位置不完全吻合,存在一定距离的偏离,这一特征在无应力集中的 1通道更为明显。而这与目前磁记忆技术采用过零点判定应力集中和损伤位置的评价准则并不完全一致[9]。但是,通过不同循环周次磁信号 Hp(y)曲线出现过零点位置变化可知,随着疲劳循环周次增加,过零点位置向试件断裂处靠近(见图 4),由此可见,疲劳损伤越严重,磁信号过零点越能准确的表征试件损伤位置。

图5 Smax=0.93σ0.2试件 1,3通道磁信号 Hp(y)max,Hp(y)min及 Hp(y)sub值随循环周次变化Fig.5 Variation of the MMM signal Hp(y)max,Hp(y)min andHp(y)sub in the process of fatigue testing

应用磁信号梯度对试件的应力集中和损伤状态进行评价,梯度计算公式为:

式中:ΔHp(y)为磁信号检测线上相邻两个检测点间的 Hp(y)值之差;Δx为相邻两个磁信号检测点间的距离。

三级应力水平下,各试件磁信号梯度具有相同的变化规律。图 6给出了 Smax=0.76σ0.2条件下试件 1,3通道磁信号梯度 K曲线。由图 6可见,1通道 K曲线在试件缺口两侧对应处存在多个波动峰值,无明显的异变峰值(最大磁信号梯度 Kmax值)。3通道 K曲线在试件缺口对应处存在异变峰值(Kmax值),Kmax值显著增加。由此可见,磁信号梯度K曲线异变峰值出现位置可准确表征试件损伤位置。

提取各检测循环周次磁信号梯度 K曲线最大值 Kmax,得到 Kmax值随循环周次变化关系,见图 7。由图 7可见,1通道 Kmax绝对值较小,并且在整个疲劳过程中变化不大;疲劳裂纹首先萌生的 3通道Kmax绝对值较大,并可分为三阶段,第一阶段为 Kmax绝对值快速增长阶段,即在疲劳试验开始的 100周次左右,其值快速增大,这阶段对应材料的循环软化阶段;当进入材料稳定循环阶段后,Kmax绝对值基本保持稳定,为第二阶段;裂纹萌生后,Kmax绝对值逐渐增大,直至断裂前的激增,为第三阶段。由此可见,磁信号梯度 Kmax绝对值随疲劳损伤程度的加剧而逐渐增加,反映了构件损伤程度。因此,通过 Kmax值的变化特征,可准确判定构件损伤程度。

图6 Smax=0.76σ0.2试件 1,3通道磁信号梯度 K曲线变化(4300周次) (a)1通道;(b)3通道Fig.6 Variation of the MMM signal K curve in the process of fatigue testing (a)1 line;(b)3 line

图7 Smax=0.76σ0.2试件 1,3通道磁信号梯度 Kmax随循环周次变化Fig.7 Variation of the MMM signal feature parameter Kmax in the process of fatigue testing

2.4 疲劳应力对磁信号的影响

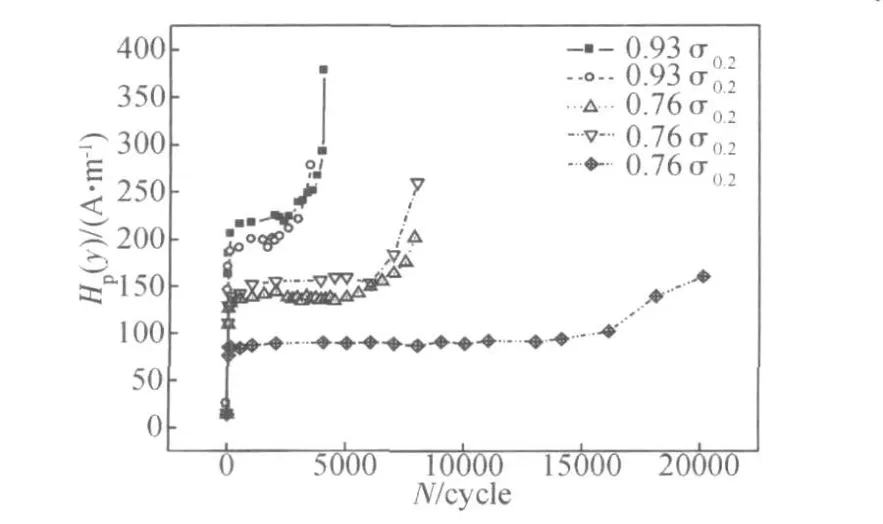

磁信号 Hp(y)sub值表征了磁信号的变化特征,图 8给出了三级应力水平下磁信号 Hp(y)sub值随循环周次的关系。由图 8可见,Hp(y)sub值大小与应力水平存在强烈的相关性。应力水平越大,Hp(y)sub值也越大,而同一级应力水平下的 Hp(y)sub值基本相当。并且,不同应力水平下 Hp(y)sub值的差值与疲劳应力差值呈正比。由此可见,磁信号 Hp(y)sub可准确表征构件的受力历程。

图8 各疲劳应力水平下 Hp(y)sub值随疲劳循环周次变化Fig.8 Variation of theMMM signal Hp(y)sub under three different fatigue stresses in the process of fatigue testing

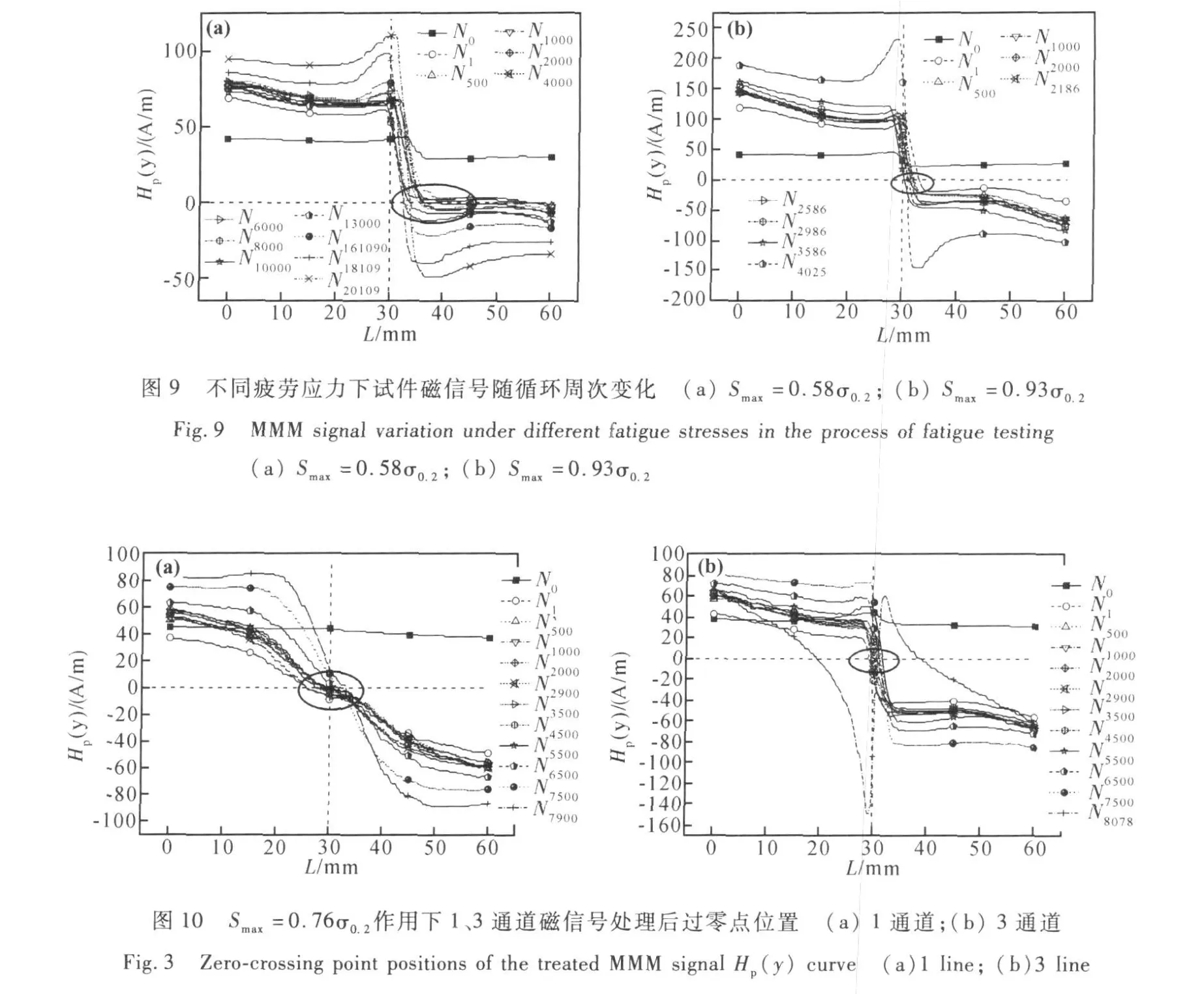

疲劳应力大小还强烈影响磁信号 Hp(y)曲线过零点位置,应力越大,Hp(y)曲线过零点偏离试件断裂位置越小,见图 9。这与 Hp(y)曲线过零点位置与疲劳损伤程度相关具有一致性。

对磁信号 Hp(y)曲线按如下方式进行数据处理,得到处理后的磁信号 H′p(y)曲线。

式中:H′p(y)为处理后的磁信号值;Hp(y)N为第 N次疲劳循环磁信号值;Hp(y)0为未疲劳循环时磁信号值。

数据处理结果表明,处理后,在不同的应力集中程度和疲劳应力水平下,磁信号过零点与试件断裂位置基本完全重合,偏离距离很小。由此可见,采用该方法对磁信号进行处理,磁信号过零点准则判定应力集中和损伤位置更为准确有效,这与文献[10]的研究结果一致。图 10给出了 Smax=0.78σ0.2条件下试件磁信号处理后 1,3通道 H′p(y)曲线过零点位置。

3 结论

(1)疲劳循环后,在试件应力集中和损伤处,磁信号 Hp(y)曲线存在突变特征。利用该突变特征,可表征试件损伤位置。

(2)疲劳循环后,磁信号 Hp(y)曲线出现过零点,采用 H′p(y)=Hp(y)N-Hp(y)0的磁信号处理方式,磁信号 H′p(y)曲线过零点与试件断裂位置重合。处理后的磁信号过零法可更有效的表征试件损 伤位置。

3 )在试件疲劳损伤处,磁信号梯度 K曲线出现异变峰值(Kmax值)。利用异变峰特征,可表征试件损伤位置。

4 )磁信号梯度 Kmax值随疲劳损伤程度的增加而逐渐增加,反映了构件疲劳损伤程度。磁信号梯度Kmax值的变化可表征试件疲劳损伤程度。

5 )磁信号 Hp(y)sub值与疲劳应力水平存在强烈的相关性,应力水平越大,Hp(y)sub值也越大。磁信号 Hp(y)sub值可表征试件的受力历程。

[1]DOUBOV A A.Diagnostics ofmetal items and equipment by means of metal magnetic memory[C]∥Proc of ChSNDT 7th Con ference on NDT and International Research Symposium,Shantou:Shantou University Press,1999:181-187.

[2]DOUBOV A A.Expressmethod of quality control of a spot resistance welding with usage of metal magnetic memory[J].Weld World,2002,46:317-20.

[3]陈曦,任吉林,王伟兰,等.地磁场中应力对磁畴组织的影响[J].失效分析与预防,2007,2(1):6-9.

[4]刘昌奎,陶春虎,陈星,等.基于金属磁记忆技术的18CrNi4A钢缺口试件疲劳损伤模型[J].航空学报,2009,30(9):1641-1647.

[5]DONG Li-hong,XUBin-shi,DONG Shi-yun,etal.Study on the magnetic memory signals of medium carbon steel specimens with surface crack precut during loading process[J].Rare Metals,2006,25(spec):431-435.

[6]DOUBOV A.A.Diagnostics of equipmentand constructions strength with usageofmagneticmemory[J].Inspection Diagnostics,2001(6):19-29.

[7]任吉林,陈晨,刘昌奎,等.磁记忆检测力-磁效应微观机理的试验研究[J].航空材料学报.2008,28(5):41-44.

[8]任吉林,王东升.应力状态对磁记忆信号的影响[J].航空学报,2007,28(3):724-728.

[9]宋凯,唐继红,钟万里,等.铁磁构件应力集中的有限元分析和磁记忆检测[J].材料工程,2004,(4):40-42.

[10]王丹,董世运,徐滨士,等.应力集中部位的金属磁记忆检测研究[J].失效分析与预防.2007,2(2):12-15.

Test Research on Low-Cycle Fatigue Damage of Parts by MetalMagnetic Memory Methods

LIUChang-kui1,CHEN Xing1,ZHANG Bing1,REN Ji-lin2,DONG Shi-yun3,TAO Chun-hu1

(1.AVIC Failure Analysis center,Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.Nanchang hangkong university,Nanchang 330063,China;3.National Key Laboratory for Remanufacturing,Academy of Armord Forces Engineering,Beijing 100072,China)

Low-cycle fatigue tests of notched 18CrNi4A steel specimenswere carried out under three different fatigue stresses,andmetalmagnetic memory(MMM)signalswere detected.The effects of stress concentration,fatigue damage and fatigue stress on the MMM signalswere investigated.The results show that fatigue-damaged locations can be predicated effectively according to the mutational characters of theMMM signal Hp(y)curveand K curve.It is found that the zero-crossing points of the MMM signal H′p(y)curve(H′p(y)=Hp(y)N-Hp(y)0)have the same positionsas the fracture points,so it can be concluded that fatigue-damaged locations can be predicated more effectively by zero-crossing points.The absolute value of the MMM signal feature parameter Kmaxincreaseswith the aggravation of the fatigue damage.The fatigue damage can be assessed effectively by the value of Kmax.In addition,there is an inherent relationship between the fatigue stress and the MMM signal feature parameters Hp(y)max,Hp(y)minand Hp(y)sub;the larger the fatigue stress is,the larger the absolute values of the feature parameters are.

metalmagneticmemorymethods;stress concentration;fatigue damages;low-cycle fatigue;magnetic signal

10.3969/j.issn.1005-5053.2010.1.014

TG115.28

A

1005-5053(2010)01-0072-06

2009-08-21;

2009-10-12

北京航空材料研究院基金项目(KF74081701);教育部无损检测技术重点实验室开放基金资助项目(ZD 200729012);国防科技工业技术基础科研资助项目(2006036)

刘昌奎(1976—),男,工程师,博士研究生,主要从事磁记忆检测技术、材料损伤及失效分析研究,(E-mail)changkuiliu621@sohu.com。