飞行器伺服控制系统开发技术的研究与应用

贾新强,严 忠,卢建华

(1.海军驻西安东郊航空设备军事代表室,西安 710065;2.92213 部队,山东 烟台 264001;3.海军航空工程学院 控制工程系,山东 烟台 264001)

0 引言

伺服控制系统的开发涉及到控制、电子、机械液压等多个学科和领域,如何运用先进设计方法提高设计的可行性与有效性是系统开发的关键。伺服控制系统作为飞机飞行控制系统的关键子系统之一,其开发与验证在飞行控制系统研发过程中占有举足轻重的位置。[1]随着直接驱动舵机(DDA)和数字控制技术等先进技术在伺服控制系统中的应用,伺服控制系统开发面临下述问题:

1)DDA 舵机作为被控对象在国内应用经验很少、技术难度大;

2)在国内,使用数字控制技术设计控制系统控制液压舵机缺乏工程经验;

3)控制系统设计涉及多个学科和领域,建模比较困难;

4)伺服控制系统研制周期短、需要一次设计成功,避免设计反复。

如果采用传统的瀑布式的设计、开发和验证手段,只有等到产品研制出来后才能通过试验进行验证,可能会出现一定的反复。目前国外开始普遍采用集成工程环境 IEE(Integrated Engineering Environment)等先进设计方法和工具进行控制系统设计和实施,即在设计过程应用螺旋式开发流程,在不同的设计阶段应用IEE 工具分别进行设计、仿真和验证,尽可能在设计早期发现和解决问题,作到一次成功。下面对IEE 进行简要介绍,并对如何应用IEE 进行DDA 舵机数字伺服控制系统开发进行深入探讨。

1 IEE 设计方法和工具

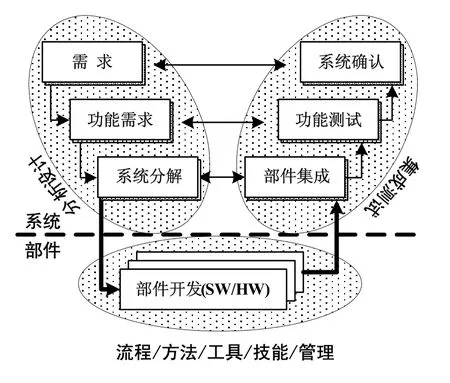

现在控制系统的研制和产品开发都要遵循系统工程的方法。系统工程要求开发者遵循一定的动态开发流程,如图1所示的V模式。[2-3]

图1 系统开发流程

IEE能够真正地将整个系统开发流程有机地联系起来。在系统设计阶段可以利用IEE进行数学建模、控制算法设计优化、仿真验证;在原型验证和产品实现阶段利用IEE直接继承系统设计阶段的成果,将离线仿真模型用于快速原型验证,进一步考核系统的时间特性,为最终产品实现铺平道路。

IEE 提供了从方案设计、快速实时原型到实时测试的一体化解决体系,可以应用于整个工程设计生命周期。

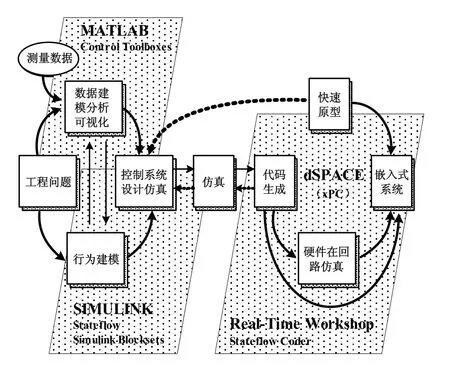

如图2所示,整个设计开发流程分为系统方案设计阶段和实时原型阶段。前一阶段利用MATlAB控制工具箱中的Simulink、Stateflow 等工具把具体的工程问题通过建立模型转化为系统设计分析所依赖的对象,并仿真检验控制效果,该阶段直观地利用Simulink的动态分析、仿真功能。

图2 控制系统IEE设计流程

在实时原型阶段,应用Real-time Workshop、Stateflow Coder、xPC、dSPACE 等工具生成高效可移植的实时代码,自动下载到实时计算机上运行,通过计算机上物理I/O 直接驱动真实的物理对象,实现对算法的实时测试,也为将来的硬件选择和系统实现提供技术参考[4-5]。

IEE 完全可以应用到伺服控制系统的整个开发过程中,并具有以下优点:

1)把不同领域(机、电、液等)的工程师结合起来,协调设计,减少重复建模,共享数据;

2)更完整透彻地理解系统模型,减少设计错误;

3)显著地减少设计周期和实验次数;

4)多方案比较,快速进行What-if分析,进行系统级优化设计;

5)对不能够用实验进行校验的场合进行仿真;

6)工程各个阶段的成果能够平滑过渡、无缝集成。

2 IEE 在伺服控制系统开发中的应用

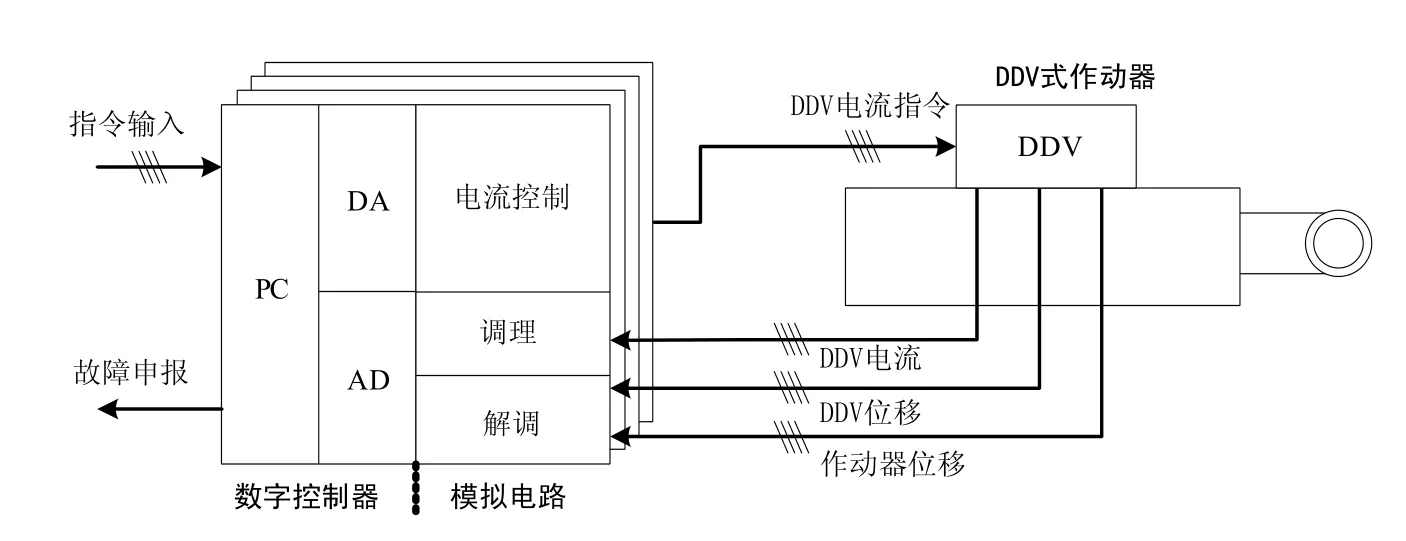

DDA 舵机数字伺服控制系统是一套复杂的四余度控制系统,它包括与四余度舵机对应的四余度数字伺服控制和故障监控硬件线路(如图3所示)及软件的控制算法、故障监控算法、余度管理策略等,而其中的软件算法是整个控制系统关键。

为了更好地完成DDA 舵机数字伺服控制系统开发工作,本文按照IEE 设计流程,应用MATLAB的SIMULINK、STATEFLOW 和xPC 等工具完成了伺服控制系统的设计、开发和验证等工作,实现设计结果和仿真验证无缝连接和平滑过渡。

图3 DDA数字伺服开展系统硬件原理图

2.1 应用方式

由于该系统为余度系统,为了验证系统的余度管理方法和故障逻辑是否正确,在设计过程中应用Stateflow 按照有限状态机原理对系统各种状态及其转换关系和条件进行了仿真验证,具体设计如图4所示。

按照IEE 设计流程,在伺服控制系统设计阶段,应用SIMULINK 对DDA 舵机进行了建模,并在此基础上设计了相应的控制算法和监控算法,并进行了相应的仿真,具体参见图5。

图4 系统故障监控逻辑

图5 DDA伺服控制系统仿真图

2.2 验证方案的选取与确定

快速原型化系统的目的就是尽快建立一定的硬件环境进行实时仿真,将系统设计思想进行验证,作到边设计、边分析、边验证,提高设计效率和设计质量[6]。因此DDA 数字伺服控制系统的快速原型系统设计过程应该遵循以下原则:

1)用成熟的货架产品设计硬件环境和回路仿真;

2)充分应用已有的成熟的DDA模拟伺服控制器的硬件环境;

3)充分应用快速原型化系统设计理念,使系统达到物理上易于实现、功能上分布实施。

目前能够与 MATLAB的RTW(Real-Time Workshop)系列软件实现无缝连接的主要有xPC 目标环境和dSPACE系统两种实时仿真系统。考虑到采用PC机作为舵机数字控制器验证数字伺服的各种算法完全可以满足试验稳定性的需求,并且xPC提供的I/O 接口完全满足数字伺服控制需求,所以DDA 舵机数字伺服控制系统的快速仿真原型选用了xPC 目标环境。

2.3 仿真系统设计与实现

模拟电路利用已有的模拟伺服控制电路进行简单改造。数字伺服控制器硬件采用工控计算机加接口板卡来实现,原型系统的软件则采用MATLAB的RTW 工具箱代码将DDA 舵机的控制模型自动生成相应控制软件,并利用xPC 目标环境加载到的工控机中运行,实现DDA 舵机的实时控制,见图6。

图6 快速原型化数字伺服控制系统组成图

应用上述软硬件环境,可以方便改变控制模型各种参数,并在设计早期验证DDA 舵数字伺服控制系统的各种算法可行性和性能,提高设计、开发效率。控制模型包含了控制算法、监控算法和故障逻辑等模型,如图7所示。

图7 单套数字伺服控制框图

2.4 验证效果

在设计的早期就完成了伺服控制算法和监控算法的仿真设计工作,并应用实时原型系统控制实物DDA 舵机进行各种性能试验,对算法进行验证和修订,为实际应用奠定了基础。[6]通过模拟伺服控制DDA 和应用PC 构成快速原型数字伺服控制系统控制DDA 在阶跃信号和正弦信号下实际响应的比较可以看出,数字伺服控制器的控制效果与模拟伺服控制器完全一致,说明数字伺服控制律满足控制要求。为设计人员在数字伺服控制系统设计的各个阶段提供了良好的帮助。

3 还需进行的工作

虽然在DDA 舵机数字伺服控制系统的开发过程中应用了IEE 流程的大部分环节,但最后一个生成产品级代码注入产品中的环节还没有尝试,这还需要进一步努力。

4 结论

本文通过介绍IEE 设计流程及先进工具,并在DDA 舵机数字伺服控制系统开发过程应用。

该方法的使用有效提高了数字伺服控制系统的设计效率,特别是代码自动生成功能,免除了大量琐碎的人工编程和调试工作,缩短了仿真验证周期,

[1]HSU Y N,LAI C Y,LEE Y K.Development of the direct drive valve (DDV) actuation system on the IDF aircraft[C]//International Pacific Air &Space Technology Conference and 29thAircraft Symposium,Japan,1991.

[2]杨涤,李立涛,杨旭,等.系统实时仿真开发环境与应用[M].北京:清华大学出版社,2002.

[3]戴宁,司云玲.基于MATLAB的直升机飞行控制系统建模与仿真[J].系统仿真学报,2006,18(1):240-242.

[4]宋志安.基于MATLAB的液压伺服控制系统分析与设计[M].北京:国防工业出版社,2007.

[5]LIU R F,YANG C D,CHIANG B W.Helicopter flight control system design[J].Transactions of the Aeronautical and Astronautical Society of the Republic of China,2001,33(1):31-37.

[6]夏立群.DDV 式作动器余度数字伺服系统工程设计与实现[J].航空学报,2008,29(2):505-512.