基于SYSWELD的大厚板窄间隙双丝埋弧焊热过程数值模拟

摘" 要: 基于60 mm厚Q345R钢,开展了窄间隙双丝埋弧焊焊接试验,得到了合理的工艺参数,焊缝成型平整均匀无任何缺陷.通过SYSWELD有限元软件对大厚板窄间隙双丝埋弧焊焊接热过程进行数值模拟分析,模拟的熔池宽与高和实际相比,误差率均控制在5%以内,并利用热电偶装置测得热影响区热循环曲线与模拟的热循环曲线变化趋势基本一致,具有升温快,降温慢的特点,验证了该模型的有效性.为后续利用该模型,进一步探究不同参数或边界条件对于大厚板窄间隙双丝埋弧焊焊接热过程与应力-应变规律提供理论指导.

关键词: 大厚板;窄间隙双丝埋弧焊;热过程;数值模拟;SYSWELD

中图分类号:TG445""" 文献标志码:A""""" 文章编号:1673-4807(2024)05-045-06

DOI:10.20061/j.issn.1673-4807.2024.05.007

收稿日期: 2023-03-16""" 修回日期: 2021-04-29

作者简介: 周方明(1964—),男,博士,教授,研究方向为焊接设备与质量控制方向的教学、学术研究与工程应用.E-mail:13861357326@163.com

引文格式: 周方明,单磊,杨志东,等.基于SYSWELD的大厚板窄间隙双丝埋弧焊热过程数值模拟[J].江苏科技大学学报(自然科学版),202 38(5):45-50.DOI:10.20061/j.issn.1673-4807.2024.05.007.

Numerical simulation of thermal process of narrow gap twin-wiresubmerged arc welding of large thick plate based on SYSWELD

ZHOU Fangming1, SHAN Lei1, YANG Zhidong1, ZHAO Lizhong2, SUN Yajie3, ZHU Shasha3

(1.Jiangsu Key Laboratory of Advanced Welding Technology, Jiangsu University of Science and Technology, Zhenjiang 212100, China)

(2.CCCC Third Harbor (Nantong) Offshore Engineering Co. Ltd., Nantong 226200, China)

(3.Erchong (Zhenjiang) Heavy Equipment Co. Ltd., Zhenjiang 212001, China)

Abstract:Based on 60 mm thick Q345R steel, the narrow gap twin-wire submerged arc welding test was carried out, reasonable process parameters were obtained, and the weld was formed flat and uniform without any defects. Through SYSWELD finite element software, the thermal process of large thick plate narrow gap twin-wire submerged arc welding was numerically simulated and analyzed, and the error rate of the simulated molten pool width was controlled within 5% compared with the actual one, and the thermocouple device was used to measure the thermal cycle curve in the heat-affected zone, and the result was consistent with the simulated thermal cycling curve change trend, having the characteristics of fast heating and slow cooling, which verified the effectiveness of the model. This research provides theoretical guidance for further exploring the thermal process and stress-strain law of large thick plate narrow gap twin-wire submerged arc welding with different parameters or boundary conditions using the model.

Key words:large thick plate, narrow gap twin-wire submerged arc welding, thermal process, numerical simulation, SYSWELD

在现代制造业的发展中,埋弧焊是各种大型制造业中的主要焊接技术 [1-4].随着焊件厚度的增加,窄间隙双丝埋弧焊技术凭借其熔敷效率高、填充金属少和热输入低等优点在大型制造业中得到推广应用[5-7].但是,重复性大厚板焊接试验需要消耗大量的人力物力,焊接数值模拟技术成为了研究大厚板焊接过程的先进技术手段[8-11].而焊接温度场的准确计算和测量又是焊接冶金和焊接应力-应变热弹性动态分析的前提,因此,建立有效的大厚板窄间隙双丝埋弧焊模型并研究其焊接热过程具有重要的实际工程指导意义.

国内外众多学者利用数值模拟技术对焊接温度场进行了研究,文献[12]利用ABAQUS有限元软件针对汽车转子模型,进行了二维数值模拟研究,得到了环形焊缝附近的热过程及应力分布.文献[13]利用ANSYS软件对RAFM钢中厚板的多重焊接工艺进行了仿真和试验,为核聚变试验堆的毯式设计与加工提供了参考.文献[14]利用ANSYS有限元软件建立了Q460高强钢厚板多层多道GMAW焊有限元模型,温度场模拟结果与试验结果吻合较好,并对热循环曲线进行了定量分析.文献[15]文献基于316L不锈钢厚板材料,建立了高功率激光焊接和窄间隙激光焊接有限元模型,对比分析了两种不同工艺下的温度场及残余应力变化规律,仿真与实测结果相吻合.

目前,针对大厚板窄间隙双丝埋弧焊的热过程模拟研究较少,更多的是关于薄板或者中厚板的其它焊接方法或焊接接头形式的温度场数值模拟研究.文中基于Q345R钢进行了大厚板窄间隙双丝埋弧焊试验,并利用SYSWELD软件模拟了其焊接热过程,通过模拟与实测数据对比,验证了该有限元模型的有效性.

1" 大厚板窄间隙双丝埋弧焊试验

1.1" 试验材料及试验方法

试验采用长300 mm、宽150 mm、厚60 mm、钝边为8 mm、R角半径为10 mm的U形坡口Q345R板材,焊接位置为平焊,焊接方式为单层双道焊,选取的焊丝牌号为CHW-S3R,直径为4 mm,焊剂为CHF101R.

试验前除需进行刚型固定外,由于随着试板厚度的增加,还需要添加引流板和引弧板共同保证焊接过程中前后熔池液体不往两边流淌,造成焊接过程中焊道前中后高度不一致,影响试验效率和成型,试板装配如图 焊前试板做反变形措施,使得焊接时坡口宽度较水平对接位置坡口宽度增大5 mm.

试验设备主要由以下几部分组成:型号为LAF1251的交流焊机、型号为TAF801的直流焊机、OTMS公司生产的重型立柱-横梁操作机、焊接机头、焊剂存储罐、焊剂烘干器、电器控制柜、PEK过程控制器等,如图2.

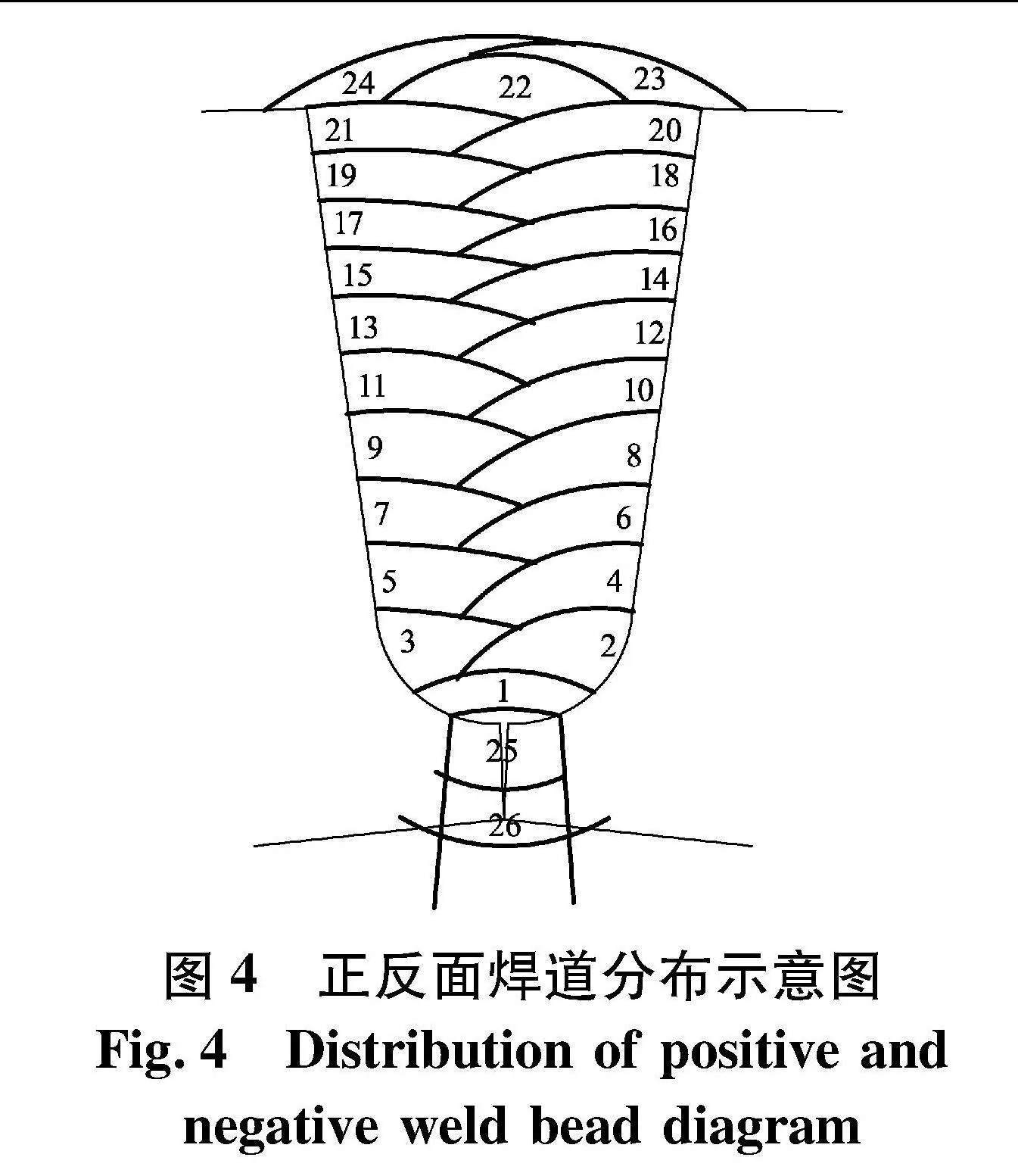

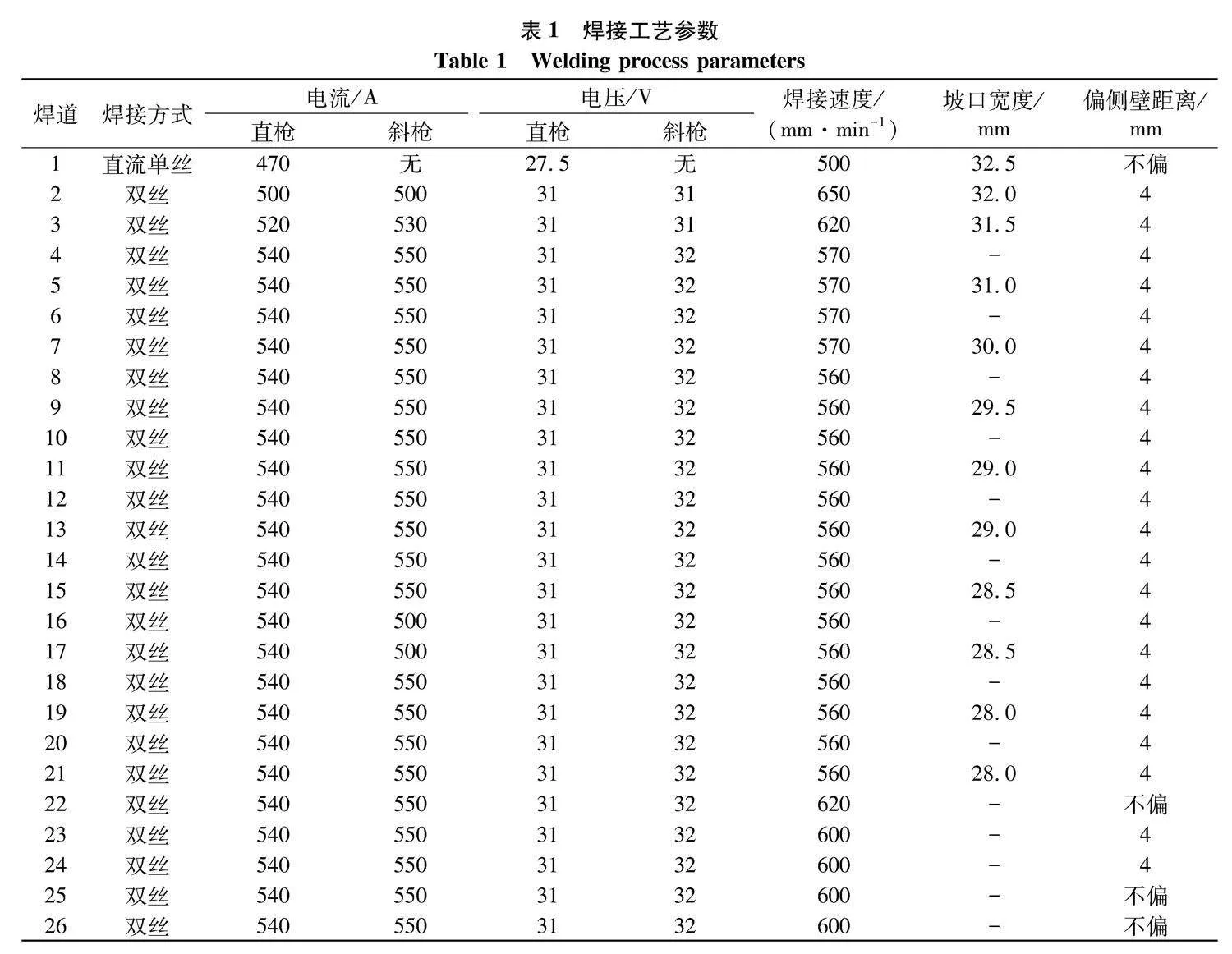

焊接机头如图 由机械式上下高度传感器滑轮、左右距离传感器、焊剂输送管、直流焊枪(垂直)、交流焊枪(倾斜)和焊剂回收管组成,直流焊枪主要负责控制焊缝的熔深,交流焊枪主要负责控制焊缝的熔宽.焊道分布如图 焊接工艺参数如表1.

1.2" 试验结果

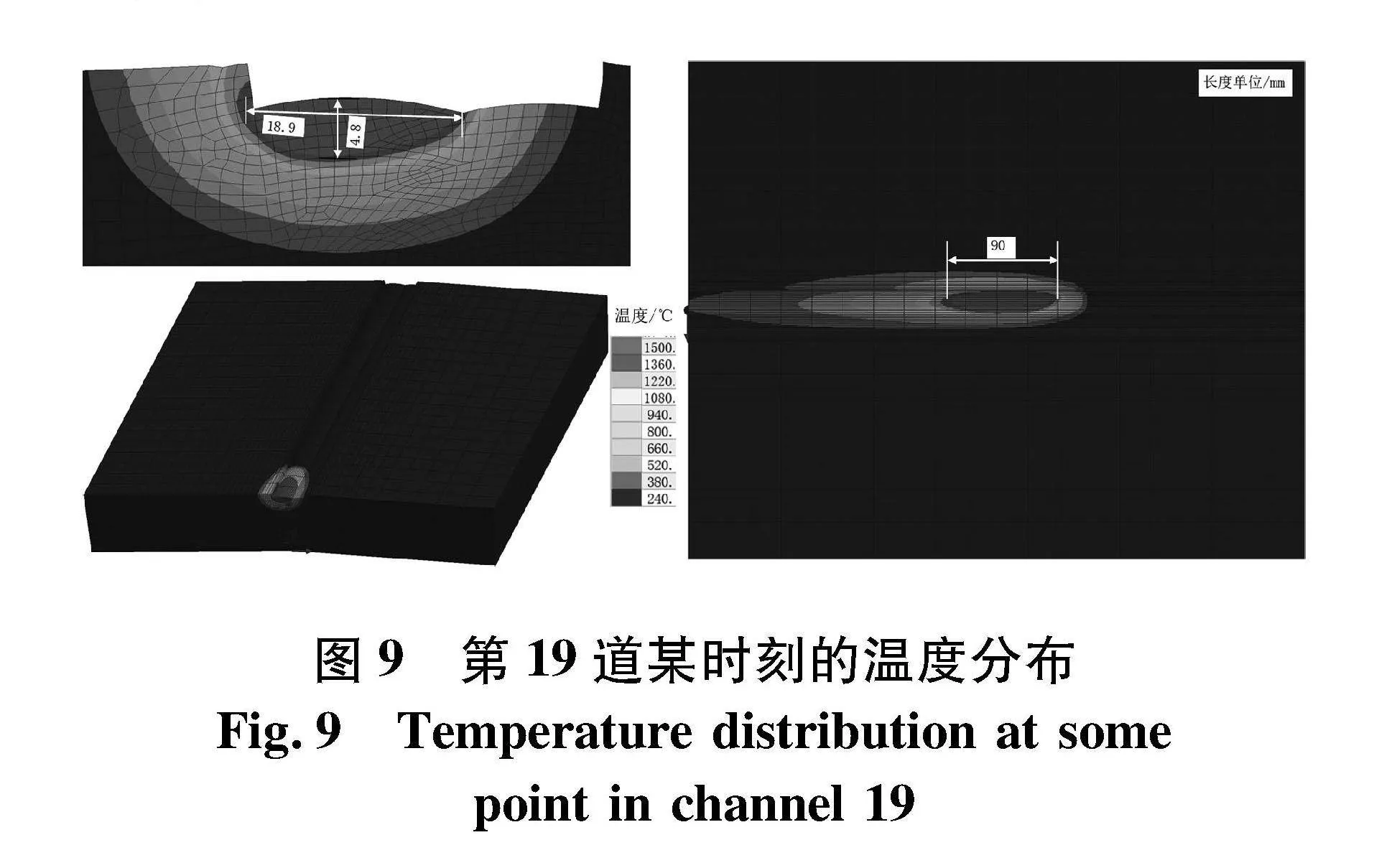

图5为窄间隙埋弧焊试验打底层、填充层、盖面层的焊缝形貌以及焊缝区和热影响区的宏观金相.从图中可以看出,焊缝成型平整均匀,母材与焊道、焊道与焊道之间熔合良好,中间层未出现任何的夹渣、侧壁未熔合、咬边等缺陷.且由于加强板固定和采用反变形等措施,焊接变形小且焊接后试板平整,成型较好.

2" 大厚板窄间隙双丝埋弧焊物理模型建立

2.1" 有限元网格划分

由于移动热源的热物理模型各个参数的限制,在焊缝长度方向,网格划分过大,容易导致其长度方向网格划分的数目明显增多,为保证后期计算结果的快速及准确性,对于较长的试板,通常可以在面积较大的表面进行网格划分,该方法下,拉伸出来的网格数量相比沿着焊缝方向拉伸出的网格数量大大减少,便于提高计算效率.同时对焊缝长度方向靠近热影响区的地方进行细化网格,远离热影响区的地方进行粗化网格这两种网格的划分,有限元网格划分后的模型如图6.

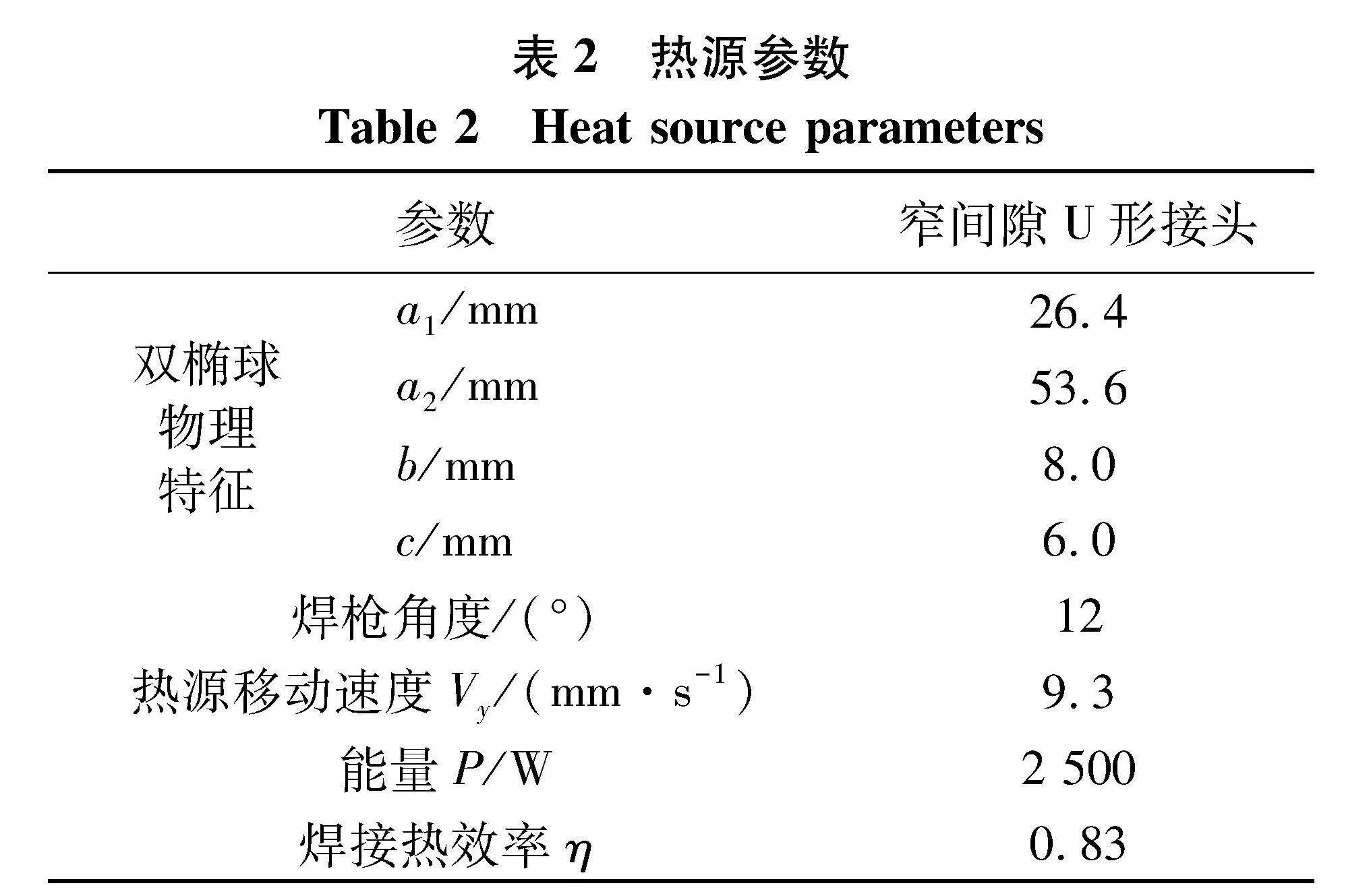

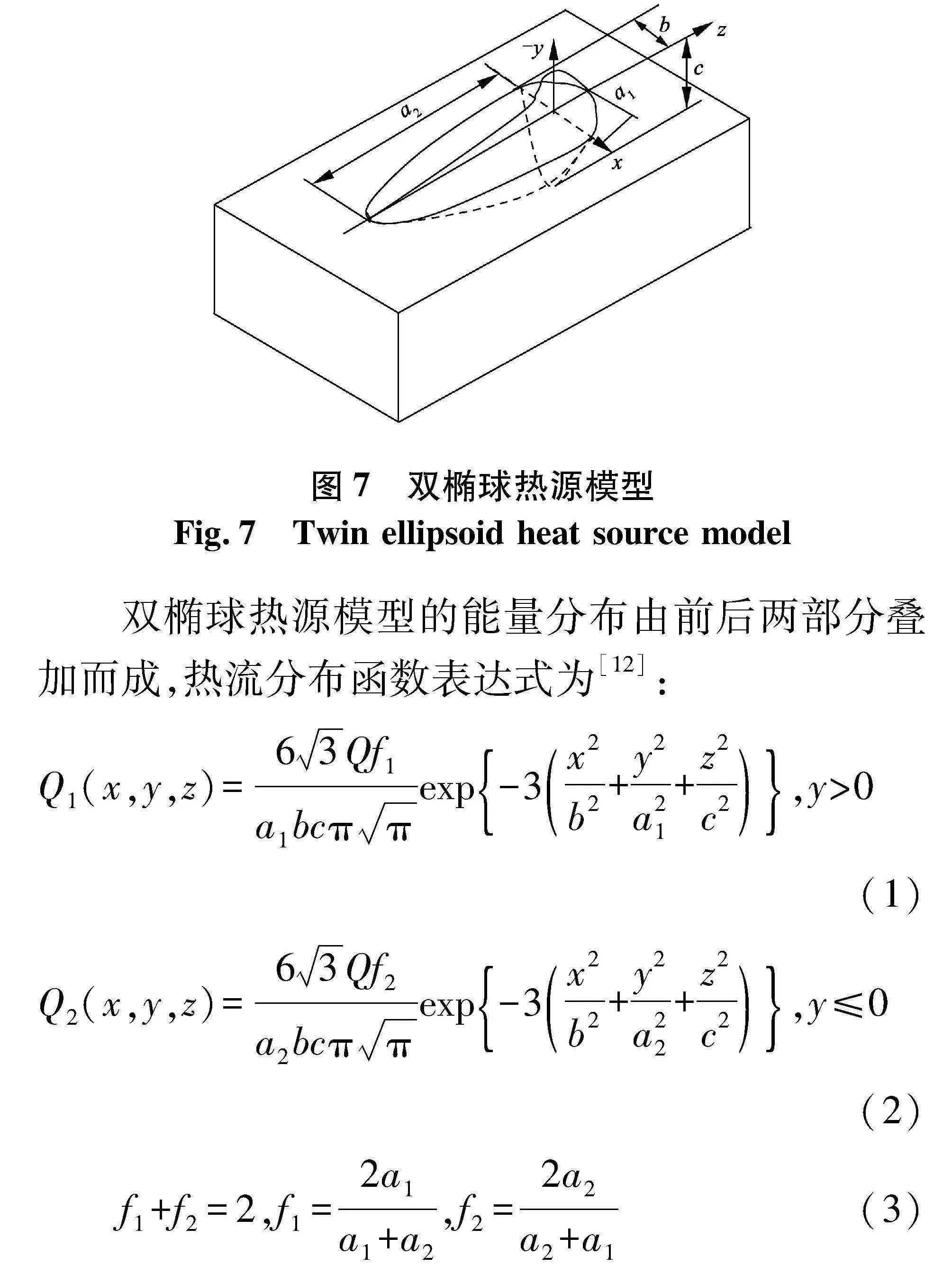

2.2" 双丝埋弧焊热源模型

由于双丝埋弧两个焊丝间距较小,属于双热源共同作用于熔池,直流焊枪在前,负责控制熔深,交流焊枪在后,负责控制熔宽,为了更好地体现热源在大厚板厚度方向的热传导,依据热源叠加原理,采用双椭球热源模型可以较好地模拟实际焊接过程.双椭球热源模型如图7.

双椭球热源模型的能量分布由前后两部分叠加而成,热流分布函数表达式为[12]:

Q1(x,y,z)=63Qf1a1bcππexp-3x2b2+y2a21+z2c2,ygt;0(1)

Q2(x,y,z)=63Qf2a2bcππexp-3x2b2+y2a22+z2c2,y≤0(2)

f1+f2=2,f1=2a1a1+a2,f2=2a2a2+a1(3)

式(1~3)中:Q为焊接总热输入;Q1,Q2为双椭球模型热流分布;x,y,z为空间任一点与热源中心在3个方向上的相对距离;a a b,c为双椭球物理特征参数,其中,a1和a2为热源输入的最长区域,b和c分别熔池的宽度和深度.

2.3" 材料性能参数

试验中的试验材料Q345R钢与SYSWELD软件中牌号S355J2G3材料的热物理性能较为接近,因此选用S355J2G3作为模拟件的材料.在焊接中,焊缝金属和母材的材质差别较小,接近母材的性能,所以计算所需的材料物理参数可直接采用母材的性能参数.

2.3" 边界条件及初始条件设置

试验过程中,工件受到焊接热源加热使表面温度高于周围室温,容易导致工件和周围(空气)存在温度梯度,从而使工件与周围介质发生换热现象.计算过程中焊接模拟件与周围介质的换热通常是根据牛顿法则和斯蒂芬-波尔兹曼定律来计算的.试验依据试验时实际环境温度,将外界温度设为15 ℃.计算过程中,为了保证焊接模拟件在焊接过程中不发生刚体移动,依据实际刚性固定点焊位置,对其施加X、Y、Z 3个方向的约束,刚性固定位置如图8.

3" 模拟结果分析

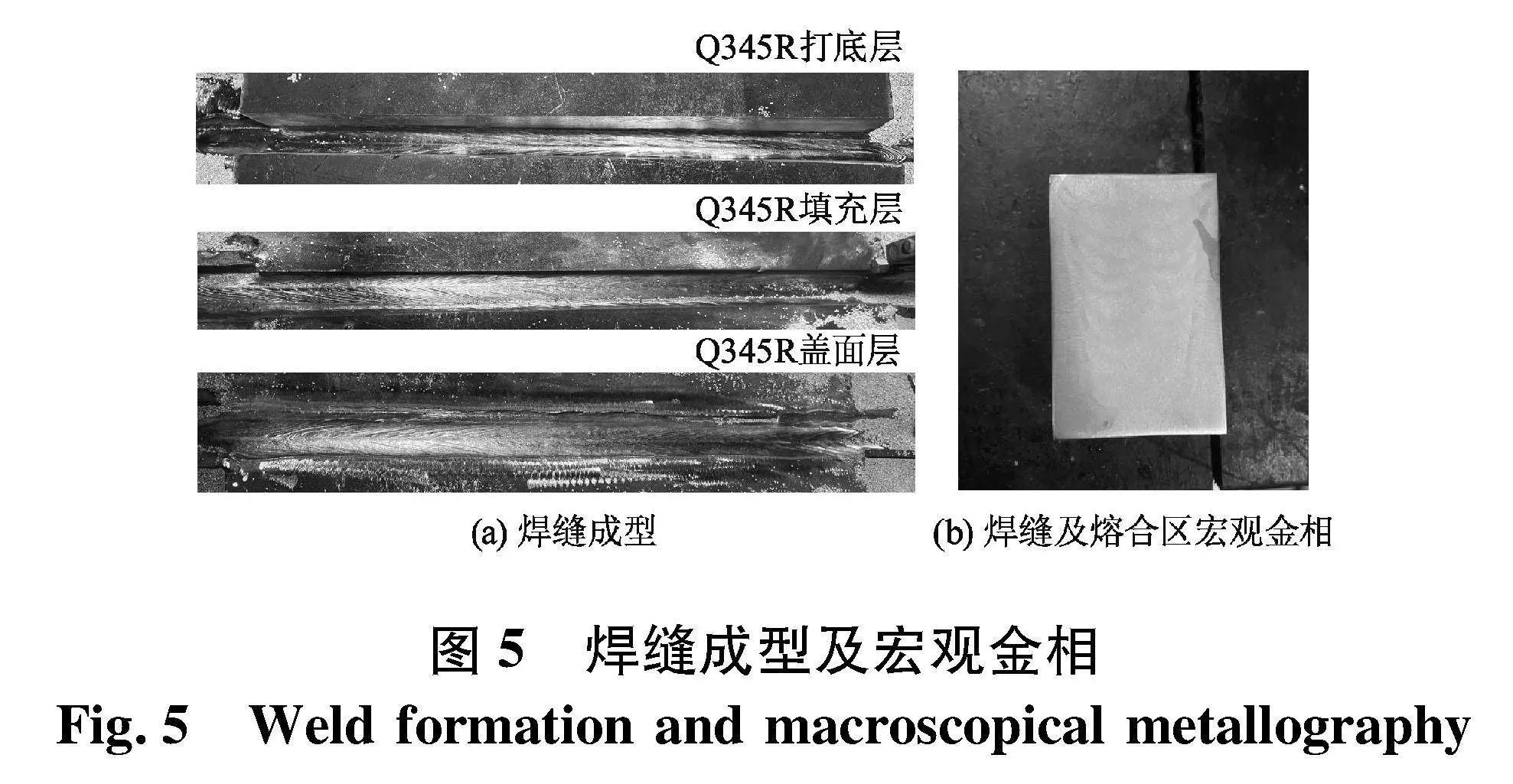

由于大厚板窄间隙焊缝坡口深且窄,焊道的温度分布不容易观察,所以结果只列出第19道焊道某一时刻的温度分布,温度场如图 此时前丝电流540 A、电压31 V,后丝电流550 A、电压32 V,焊接速度560 mm/min.

钢的熔点在1 500 ℃左右,通过图片可以看出窄间隙双丝埋弧焊焊接过程中,填充层,第19道时刻,模拟出来的熔池长90 mm、宽18.9 mm、高4.8 mm,而宏观金相实际测得的第19道焊道的熔池宽19.5 mm、高4.6 mm.对比发现,模拟出来的熔池大小与实际测得大小的误差率在5 %以内.同样,打底层第1道时刻,模拟熔池宽11.6 mm、高5.3 mm,实际测得焊道熔池宽12 mm、高5.1 mm.盖面层,第24道时刻,模拟熔池宽22.8 mm、高3.7 mm,实际测得焊道熔池宽20 mm、高3.8 mm.以上模拟结果与实测结果的误差率均保持在5%以内,模拟结果可以较好地反映实际熔池形貌.同时说明所建立的热源模型可以较好地表征大厚板窄间隙双丝埋弧焊双电弧对于窄间隙坡口内温度分布的影响,其中热源模型参数见表2.

为了证明该大厚板窄间隙双丝埋弧焊有限元模型模拟出的温度场结果的真实有效性,采用无纸记录仪及热电偶等设备,记录实际焊接过程中焊缝附近的焊点热循环曲线,图10为焊接时热电偶焊点位置分布,共布置3个热电偶,距离焊缝边缘分别为3、5、7 mm,其编号分别对应为1、2、3.

以焊接第19道焊缝为例,实际测得和模拟得到的热影响区热循环曲线见图11.从图中可以看出,实测和模拟出来的热循环曲线具有较好的重合度,证明了该有限元模型模拟结果的有效性,同时,研究结果表明:多层多道焊接过程中加热阶段和冷却阶段的温度变化速率差距较大.当电弧移动到靠近测试点时,测温节点快速升温并达到峰值温度,距离焊缝坡口边缘3 mm时,实测点最高温度为1 096 ℃;距离焊缝坡口边缘5 mm时,实测点最高温度为710 ℃;距离焊缝坡口边缘7 mm时,实测点最高温度为609 ℃;远离测试点时,测温节点降温较为缓慢,因此,热电偶测温点距离焊缝越近,对温度变化越敏感.由于大厚板窄间隙埋弧焊的焊缝窄而深且焊剂覆盖焊缝会导致焊缝区散热性较差,只有当焊缝区降温至层间温度(100~250 ℃)时才可以进行下一道焊接,其中冷却时长极大地影响了试验效率.而影响冷却速率的因素一般与材料本身的热传导性能、空气接触面大小和外部环境等因素有关,为了提高焊接效率,可以考虑采取一些外界降温措施来控制试件的冷却速率,同时通过控制冷却速率可以抑制组织晶粒的生长变大,从而起到细化组织晶粒提高焊接接头质量的作用.

4" 结论

(1) 基于Q345R钢开展的大厚板窄间双丝隙埋弧焊试验,采用单丝直流打底时,焊接电流为470 A、焊接电压为27.5 V、焊接速度为500 mm/min.双丝多层多道焊填充时,前丝:焊接电流为500~540 A、焊接电压为31 V;后丝:焊接电流为500~550 A、焊接电压为31~32 V,焊接速度为560~650 mm/min,焊缝成型平整均匀且无任何缺陷.

(2) 根据上坡口宽度测量变化规律,大厚板窄间隙双丝埋弧焊的焊接变形主要发生在焊道总数的1/2时间之前.初始焊接时,坡口收缩明显,随着焊道数的增加,焊缝坡口宽度变形量逐渐减小,当焊道数达到总焊道数的1/2时,坡口宽度基本不变.

(3) 通过SYSWELD有限元模拟软件,建立了大厚板窄间隙双丝埋弧焊模型,将金相截面焊道大小与模拟焊道截面大小对比进行热源校核,得到了准确的热源参数,模拟的熔池宽与高的误差率均控制在5 %以内.并利用热电偶装置测得热影响区热循环曲线与模拟的热循环曲线温度变化趋势基本一致,具有升温快,降温慢的特点,验证了该模型的有效性.

参考文献(References)

[1]" ZHANG J X, XUE C B. Numerical investigation on residual stress distribution and evolution duringmultipass narrow gap welding of thick-walled stainless-steel pipes[J]. Fusion Engineering amp; Design, 2011, 86(4/5):288-295.

[2]" 周方明,王江超,周涌明,等.窄间隙焊接的应用现状及发展趋势[J]. 焊接技术,2007(4):4-7.

[3]" 翁清云,张海林,晏君文,等.双丝窄间隙埋弧焊工艺在大型石化容器上的研究与应用[J].中国重型装备,2022(2):21-24.

[4]" 王颖. 27SiMn液压油缸环缝窄间隙脉冲埋弧焊工艺研究[D].天津:天津大学,2010.

[5]" XU J J , ZHU Z Q , CHEN L G , et al. Temperature distribution and residual stresses during multipass narrow gap welding of thick plates[J]. Metal Science Journal, 2013, 22(2):232-236.

[6]" SINGH B, SINGHAL P, SAXENA K K, et al. Influences of latent heat on temperature field, weld bead dimensions and melting efficiency during welding simulation[J]. Metals and Materials International,2020,27(3):68-72.

[7]" 高耀东,郭忠亮,范要鹏,等.基于SYSWELD的管板结构多道焊模拟分析[J].热加工工艺,2022,51(13):126-13 136.

[8]" 赵波,张红,杨玮玮,等.基于SYSWELD的多丝埋弧直缝焊管三维热过程数值模拟研究[J].焊管, 2012,35(3):41-46.

[9]" 苏娜,龚祺龙,李林,等.角接头电弧行为数值分析模型[J].江苏科技大学学报(自然科学版),2022,36(2):27-32.

[10]" KOZUKI S , HAYAKAWA N , OI K , et al. Application of narrow gap CO2 gas shielded arc welding process with REM bearing wire for box column welds[C]∥Japan Welding Society,Preprints of the National Meeting of JWS,2015.

[11]" 赵卫平,王振兴,纪强溪,等.高强埋弧焊接圆钢管多层多道焊接数值模拟[J].哈尔滨工业大学学报,2022,54(4):124-131.

[12]" 余磊. 窄间隙埋弧焊焊接残余应力及其热处理消除的模拟和优化研究[D].上海:华东理工大学,2017.

[13]" LIU Sumei, SUN Jinxing, WEI Fei, et al. Numerical simulation and experimental research on temperature and stress fields in TIG welding for plate of RAFM steel[J]. Fusion Engineering amp; Design,2018,136: 690-693.

[14]" 胥国祥,钱红伟,朱杰,等.基于FLOW-3D的GMAW焊熔池行为数值分析模型[J].江苏科技大学学报(自然科学版),2021,35(1):36-39.

[15]" ELMESALAMY A S, ABDOLVAND H, WALSH J N, et al. Measurement and modelling of the residual stresses in autogenous and narrow gap laser welded AISI grade 316L stainless steel plates[J]. International Journal of Pressure Vessels and Piping, 2016,147:64-78.

(责任编辑:顾琳)