稀土改性NiCrAIY涂层组织与氧化行为研究

摘" " 要:为了改善TiAl合金的高温抗氧化性能,采用大气等离子喷涂的方法,在TiAl合金表面制备了稀土元素Ce改性的NiCrAlY涂层,对NiCrAlY和NiCrAlYCe涂层体系进行了900 ℃/100 h的恒温氧化试验,分析了稀土元素Ce对NiCrAlY涂层的微观组织形貌和相组成的影响,并进一步探讨了其对NiCrAlY涂层高温氧化机制的影响。研究结果表明,稀土元素Ce的添加能够有效地改善NiCrAlY涂层的高温抗氧化性能。在900 ℃下恒温氧化100 h后,稀土元素Ce的添加使NiCrAlY涂层的氧化增重降低了16 %,氧化速率下降了33 %。稀土元素Ce能够促进Al的选择性氧化,抑制NiCr2O4尖晶石氧化物的产生,从而阻碍O的内扩散。稀土元素Ce的添加有效地减小了NiCrAlY/TiAl体系的互扩散区厚度,缓慢的氧化物层生长和元素互扩散有利于改善NiCrAlY涂层的结合性能和抗氧化性能。

关键词:NiCrAlY;稀土改性;大气等离子喷涂;TiAl;高温氧化

中图分类号:TG174.442 文献标识码:A 文章编号:1007 - 9734 (2024) 03 - 0054 - 11

0 引 言

TiAl合金具有密度低、比强度高、弹性模量高的特点。作为一种高温结构材料,还具有良好的高温强度、抗疲劳及抗蠕变性能[1-4]。TiAl合金的高温力学性能与镍基高温合金相近,但其密度仅为镍基高温合金的一半,被认为是未来航空发动机高温部件的理想材料[5]。然而,TiAl合金在800 °C以上的高温抗氧化性能不足,严重制约了TiAl在工程领域的进一步应用。当使用温度大于800 ℃时,TiAl合金表面生成由TiO2和Al2O3组成的混合氧化膜[6-7],金红石结构的TiO2具有疏松的结构和较快的生长速率,不能有效阻止O原子的扩散,这一非保护性的混合氧化膜是TiAl 合金抗氧化性能差的主要原因[8-11]。目前,改善TiAl合金的抗氧化性仍是研究者们急需解决的问题。

表面涂层技术是改善TiAl合金高温抗氧化性能的重要途径之一,不同于整体合金化,表面涂层技术只对合金表面的成分进行改变,不会影响合金整体的成分,该方法能够在不改变力学性能的前提下,改善合金的抗氧化性能。TiAl合金的抗氧化涂层体系主要包括 MCrAlY涂层、TiAl 基涂层、陶瓷涂层和复合涂层,其中 MCrAlY 涂层是自20世纪70年代以来综合性能最优异的抗氧化、耐腐蚀涂层,它作为单独的抗氧化涂层或热障涂层的黏结层被广泛应用于镍基高温合金表面[12-13]。目前,热障涂层技术已经被美国几乎所有的陆用和船用燃气轮机所应用,先进的热障涂层能使Ni基高温合金在工作环境下表面温度降低170 ℃左右[14-17]。

近年来,研究者们利用真空等离子喷涂(VPS)、电子束物理气相沉积(EB-PVD)、磁控溅射和电弧离子镀(AIP)等方法在TiAl基合金表面制备了MCrAlY涂层[18-19]。研究发现,MCrAlY涂层能明显地提高TiAl合金的抗氧化性能,但是由于涂层和基体化学成分的不同,在氧化过程中会发生严重的互扩散。互扩散一方面导致硬而脆的金属间化合物层Ti2Ni、TiNi 和Ni3(Al,Ti)等的形成,不利于涂层的附着;另一方面使涂层中有效抗氧化Al元素快速消耗,不利于形成连续且致密的α-Al2O3,从而恶化涂层的抗氧化性能[20-23]。因此,如何延缓涂层与基体间的互扩散是解决MCrAlY涂层不能长期稳定应用于TiAl合金表面的关键。

稀土元素由于其优异的化学活性以及较大的原子半径,具有改善合金微观结构和提升抗氧化、抗热腐蚀性能的巨大潜力[24]。兰昊等[25]研究了Dy元素对MCrAlY合金高温氧化性能的影响。研究结果发现,在CoNiCrAlY合金中加入0.2 at.%的Dy元素可以细化氧化物晶粒,促进θ-Al2O3向α-Al2O3的相转变,从而提高合金高温抗氧化性。Li等[26]在NiAl涂层中分别添加了0.05 at.%的Dy和Hf元素,并对两种涂层体系进行了1200 °C的循环氧化试验。研究结果表明,稀土Dy和Hf元素的添加都能够改善NiAl涂层的高温抗氧化性能,但是Dy元素的改善效果要优于Hf元素,这是由于Dy元素的掺杂能够更好地抑制氧化膜与涂层界面柯肯达尔孔洞的形成,提高氧化膜的结合性能。贾近等[27]研究了稀土改性NiCrAlY涂层的抗热震性能和抗腐蚀性能,发现稀土改性后涂层的抗热震能力明显增加,在1000 °C下的热震循环寿命超过100次以上。添加稀土后的涂层在1000 °C下高温氧化190 h后涂层表面依然完整,无特殊变化,氧化增重速率较未加稀土涂层降低了60.53 %。

此外,该研究还发现稀土的添加还可以显著地提高NiCrAlY涂层的抗高温硫化能力及抗腐蚀性能。Li和Guo等[28-29]研究了Sm、Gd、Yb、Sc、Nd、Dy和La等元素对NiAl合金高温抗氧化性能的影响,发现所有稀土元素的掺杂都能够有效地改善NiAl合金的高温抗氧化性能,但不同元素的作用机制不同,其中Dy、La、Gd、Nd、Sc和Sm元素主要改善氧化膜的结合性能,而Yb和Sc则主要降低合金的氧化速率。目前,大量的研究主要集中在稀土元素对镍基高温合金及NiAl涂层的组织和高温抗氧化性能的影响方面,而关于稀土元素对MCrAlY涂层组织和性能影响的研究并不多,尤其是TiAl合金表面稀土改性MCrAlY涂层的研究更是少之又少。Ce作为稀土元素具有稀土活性效应,同时稀土元素Ce具有较大的原子半径,课题组之前的研究发现,大原子半径的稀土元素既可以起到空位沉积源作用,又可以起到晶界偏析的作用,这两方面作用都能防止空位在界面的聚集,从而抑制氧化膜与界面处孔洞的形成,提高界面的结合强度,有利于高温抗氧化性能的改善[30-31]。

因此,本文采用大气等离子喷涂技术在TiAl合金表面制备了稀土元素Ce改性的NiCrAlY涂层,对其进行了900 ℃下100 h的恒温抗氧化试验,分析了稀土元素Ce改性对NiCrAlY/TiAl体系组织和高温抗氧化性能的影响,揭示了NiCrAlYCe/TiAl体系的氧化机制。

1 试验材料与方法

1.1 基体和涂层的制备

基体材料选用TiAl基合金,其名义成分为Ti44Al6Nb1Cr(at.%)。采用电火花线切割技术加工成尺寸为30 mm × 10 mm × 2 mm的试样,不同粒度的金相砂纸对切割好的试样进行打磨,然后使用丙酮和酒精进行清洗,随后用200目的棕刚玉砂在0.6 MPa压力条件下对基体表面进行吹砂粗化处理。最后,用干燥的压缩空气吹去附着在粗化表面的砂砾或灰尘,对基体表面进行清洁。

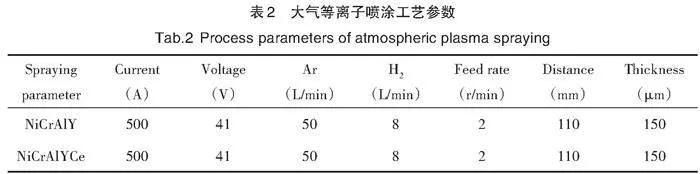

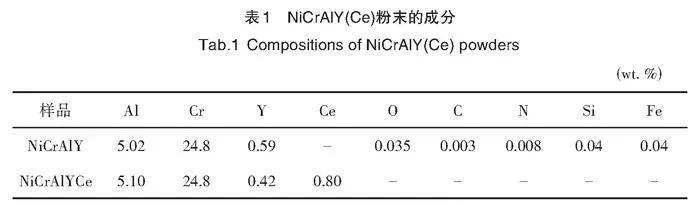

选用美国普莱克斯公司生产的3710型大气等离子喷涂系统作为涂层的等离子喷涂设备,喷涂材料为中科院金属所生产的NiCrAlY和NiCrAlYCe粉末,具体化学成分如表1所示。试验所采用的喷涂工艺为优化后的参数,具体参数如表2所示。

1.2 恒温氧化试验

本试验采用增重法对试样进行恒温氧化测试,试验按照标准HB 5258—2000 《钢及高温合金的氧化性测定实验方法》进行。恒温氧化试验使用的设备为哈尔滨丞焱热处理设备制造有限公司生产的SX2-12-12型箱式热处理炉,氧化氛围为空气,氧化条件为900 ºC/ 100 h。

在进行恒温氧化试验前,将用于盛放试样的刚玉瓷舟置于950 ºC的热处理炉中烧至恒重,以去除瓷舟杂质。然后再将试样放入瓷舟中配对,使用精度为0.1 mg的PTX-FA110s型电子天平对其进行称重,记录下试样和瓷舟的原始重量。待炉温升至900 ºC时,将试样放于热处理炉中加热,每间隔10 h将试样连同瓷舟一起取出,当试样冷却至室温后对氧化后的试样称重,直至氧化100 h。为了防止氧化皮冷却时的剥落飞溅对试验结果产生误差,用陶瓷盖片将从炉内取出的试样盖住直至试样冷却后再移开。每个试验条件下取3个相同的试样,以消除试验误差。根据记录的实验数据,绘制氧化动力学曲线。

1.3 显微组织和相分析

采用SEM3100型扫描电镜观察氧化前后涂层的表面形貌和涂层/基体界面的截面形貌,并结合扫描电镜附带的能量摄谱仪(EDS)分析涂层和基体中元素的含量、分布及互扩散行为。采用日本Rigaku公司的 SmartLab SE X射线衍射仪对氧化物的相组成进行分析。实验中使用Cu靶,扫面范围为10° ~ 90°,扫描速度为4° / min。

2 结果与讨论

2.1 喷涂态NiCrAlY(Ce)涂层的组织分析

2.1.1 喷涂态NiCrAlY(Ce)涂层的形貌

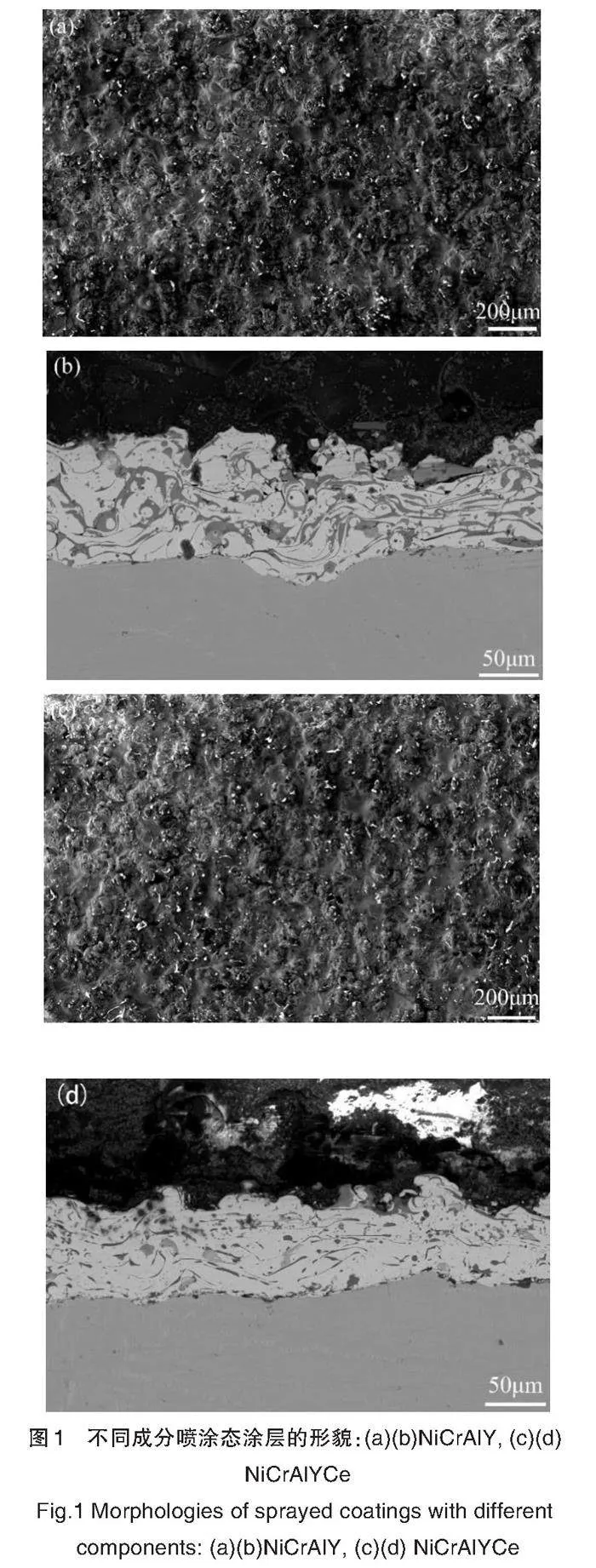

图1为不同成分喷涂态涂层的表面形貌和截面形貌。喷涂态的NiCrAlY和NiCrAlYCe涂层表面均凹凸不平,较为粗糙,展现出典型的热喷涂涂层特征。涂层表面由扁平的熔融颗粒和未完全熔融的颗粒组成,并存在少量的孔隙。涂层的截面呈明显的层状结构并夹杂黑色的条状组织,对该条状组织进行能谱分析,结果表明该组织由36.62 at.%Al和55.22 at.%O组成,即Al2O3。根据文献[32]可知,在大气等离子喷涂过程中,周围的空气与射流中的等离子气体发生混合,从而导致喷涂粒子离开喷嘴后与卷入焰流中的氧发生反应,在粒子表面形成氧化物,夹杂着氧化物的粒子在基体表面凝固时形成了含有各种氧化物夹杂形貌的涂层。喷涂态涂层和基体间有明显的波浪状界面。在制备涂层之前,对基体进行的喷砂预处理会使合金表面变得粗糙不平,这是导致波浪界面的形成的主要原因。在涂层中还存在一些黑色的孔隙,这是由于Al的熔点较低,喷涂粒子接触基体后温度迅速下降,其中心和四周的温度差造成了粒子收缩和卷曲成球形,最终形成孔隙。在正常喷涂状态下,涂层孔隙率约为3%~5%[33-35]。

2.1.2 喷涂态NiCrAlY(Ce)涂层的相组成

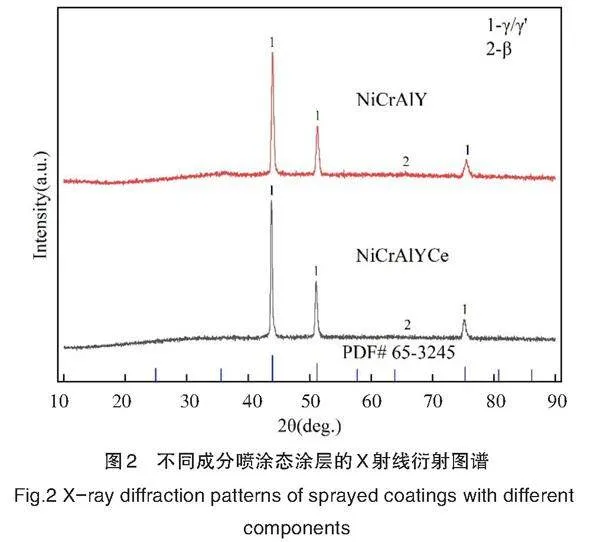

图2为不同成分喷涂态涂层的X射线衍射图谱。图谱显示喷涂态的NiCrAlY和NiCrAlYCe涂层相组成相似,均由γ-Ni、γ´-Ni3Al和少量β-NiAl相组成,XRD结果与刘书彬的研究结果一致[36]。

2.2 氧化动力学曲线

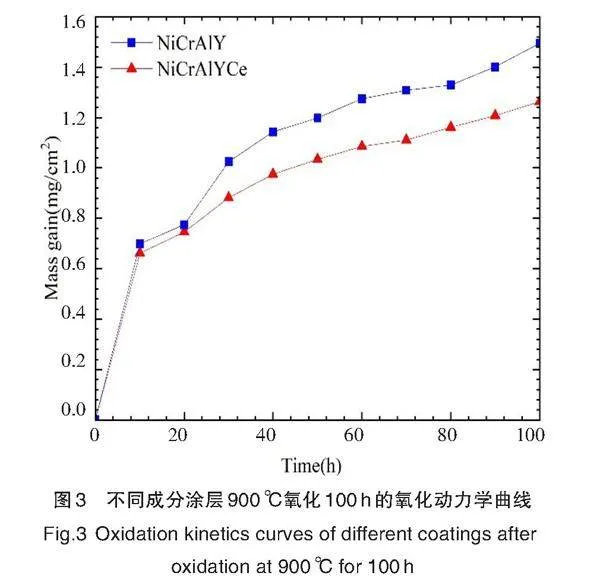

图3为两种不同成分涂层在900 ℃下恒温氧化100 h的氧化动力学曲线。

从图中可知,NiCrAlYCe涂层的氧化增重要小于NiCrAlY涂层。经过900 ℃/ 100 h的恒温氧化后,NiCrAlYCe涂层的氧化增重为1.26 mg/cm2,NiCrAlY涂层的氧化增重为1.50 mg/cm2,添加稀土元素Ce使NiCrAlY涂层的氧化增重减少了16 %。在氧化初期,两种涂层体系的增重都较快,这是因为空气中的氧气与涂层直接反应,在涂层表面发生物理吸附,氧分子分解成氧原子从金属晶格中吸引电子,氧原子变为化学吸附的氧离子与金属晶格表面的金属离子结合形成氧化物。由于该阶段的氧化速率受界面反应控制,因此涂层体系表现出快速增重。当涂层表面生成致密的氧化膜后,氧离子和金属离子的扩散必须通过氧化膜。此时,氧化过程受离子通过氧化物层的扩散所控制,涂层体系表现出较慢的生长速率。

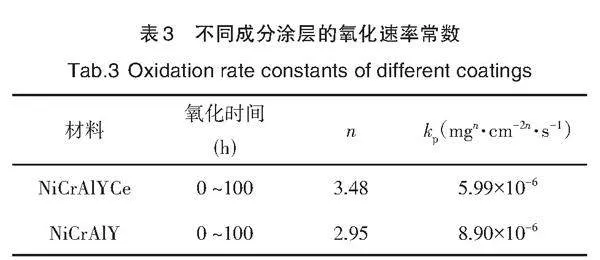

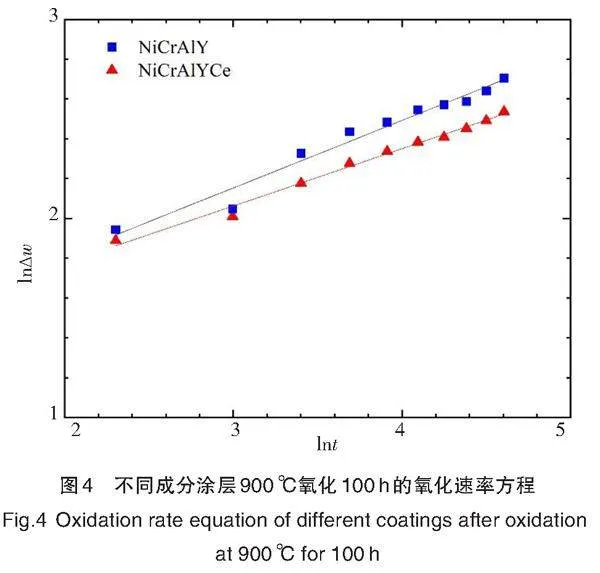

为了进一步分析涂层的氧化行为,采用OriginPro软件对lnt-ln∆w曲线的数据进行回归线性拟合,拟合曲线位于图4中,根据拟合曲线得到的幂指常数n和氧化速率常数kp如表3所示。由表3可知,NiCrAlY涂层的n值为2.95,这表明NiCrAlY体系在900 ℃下氧化时符合抛物线规律;NiCrAlYCe涂层的n值为3.48,当n≥3时说明NiCrAlYCe涂层具有更好的抗氧化性,因此稀土元素Ce的添加能够进一步提高NiCrAlY涂层的抗氧化性。NiCrAlY涂层的氧化速率为8.90×10-6mgn·cm-2n·s-1,NiCrAlYCe涂层的氧化速率为5.99×10-6mgn·cm-2n·s-1,稀土元素Ce的添加使NiCrAlY涂层的氧化速率下降了33 %,这也说明稀土元素Ce可以有效地改善NiCrAlY涂层的高温抗氧化性能。

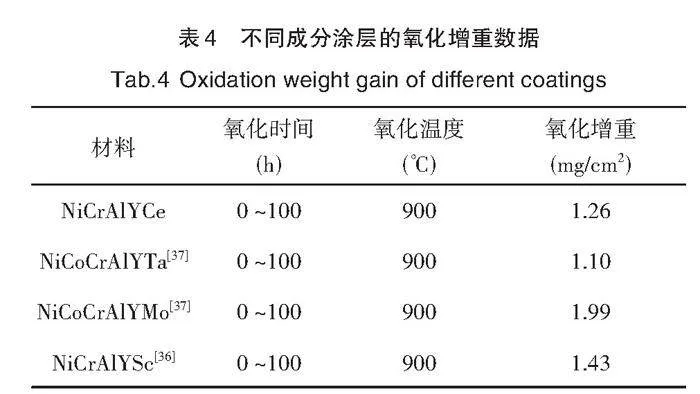

将本研究结果与其他金属元素改性MCrAlY涂层的氧化增重进行对比,对比结果列于表4中。根据表4中的数据可以发现,在相同的氧化条件下,NiCrAlYCe涂层单位面积的氧化增重低于NiCoCrAlYMo和NiCrAlYSc涂层,但高于NiCoCrAlYTa涂层。缓慢的氧化增重有利于改善涂层的抗氧化性能,延长涂层的使用寿命,稀土元素Ce对NiCrAlY涂层的高温抗氧化性具有良好的改善作用。

2.3 NiCrAlY(Ce)涂层的高温氧化行为

2.3.1 氧化膜的相组成

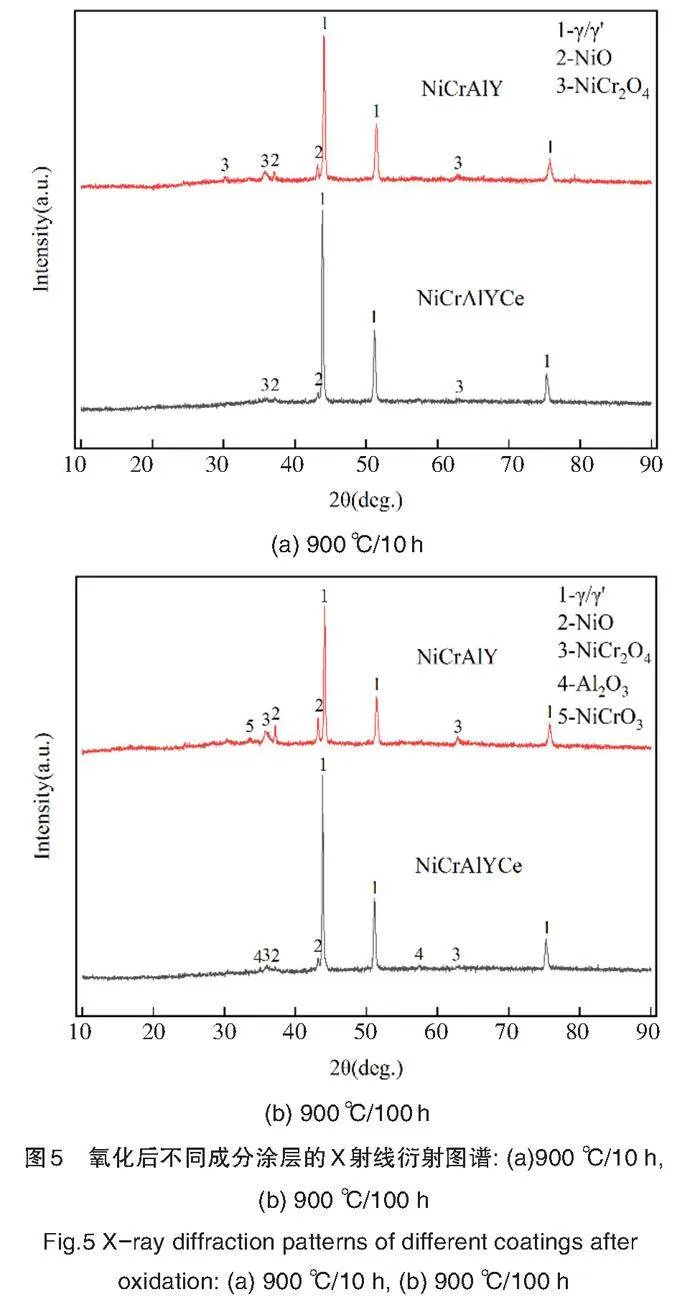

图5为NiCrAlY(Ce)涂层在900 ℃下氧化不同时间后表面X射线衍射图谱。图5(a)展示了氧化初期(10h)涂层表面氧化膜的相组成。从图中可以看出,氧化初期NiCrAlY和NiCrAlYCe涂层表面氧化膜主要由NiO和NiCr2O4组成。在氧化初期,涂层中的合金元素都可以发生氧化反应,在涂层表面生成NiO、Cr2O3、Al2O3氧化物。对于NiO和Cr2O3来说,由于涂层中的Ni和Cr含量较高,同时NiO和Cr2O3具有较高的生长速度,NiO和Cr2O3氧化物晶粒较为粗大,这是氧化初期涂层表面氧化物XRD中存在大量NiO峰而没有Al2O3峰的原因。随着高温氧化的进行,其他氧化物颗粒也逐渐长大,相邻的同种氧化物晶粒不断地融合长大。NiCr2O4是尖晶石氧化物,它由NiO和Cr2O3反应生成,反应方程式如式(1)所示:

NiO+Cr2O3→NiCr2O4" (1)

当氧化至100 h时,在NiCrAlYCe涂层表面检测出Al2O3,而NiCrAlY涂层表面并未检测出,这是由于稀土元素具有晶粒细化的作用,细化的组织会促进Al元素的选择性氧化,促进保护性Al2O3氧化膜形成。从图5可以看出,无论是氧化初期还是氧化后期,NiCrAlY涂层表面的NiCr2O4相的衍射峰强度都要高于NiCrAlYCe的衍射峰强度,这表明Ce的添加抑制了涂层表面NiCr2O4的生成。

根据式(1)可知,NiCr2O4是由两种氧化物聚合而成,NiCr2O4的反应标准吉布斯自由能变化非常低,这导致其极易在两种氧化物的交接处形成聚合态氧化物,并依附着氧化物颗粒不断地向外扩展、生长,快速的生长速率导致NiCr2O4排列疏松多孔,在反应过程中容易生成裂纹,导致表面氧化膜的破裂剥落,使涂层中的抗氧化元素不断被氧化消耗,从而降低涂层的使用寿命。

2.3.2 氧化膜的表面形貌

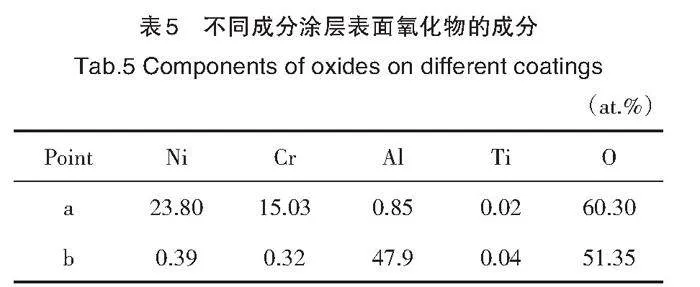

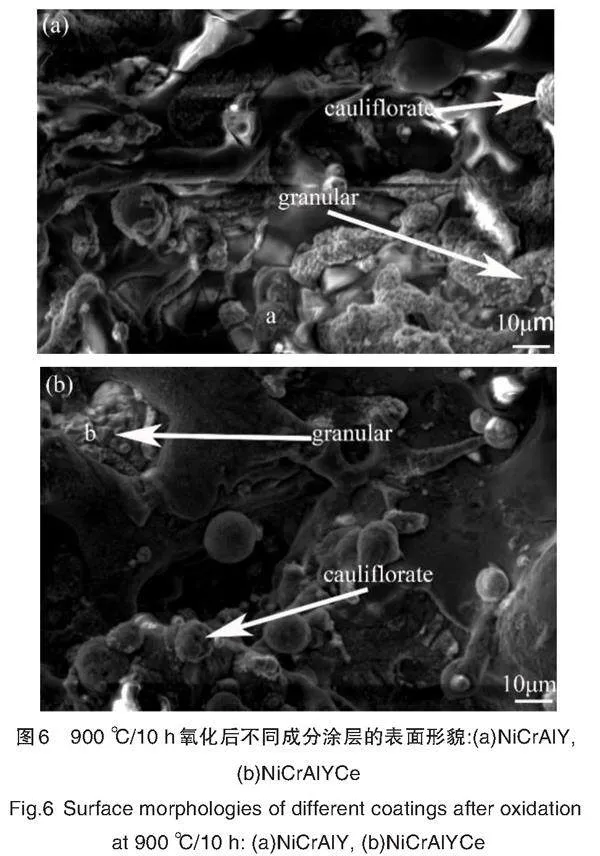

图6为NiCrAlY(Ce)涂层在900℃下氧化10h后的表面形貌。此时涂层表面还没有形成完整的氧化膜,氧化膜主要由菜花状和颗粒状氧化物组成。表5为图6中相应氧化物能谱分析,结合XRD结果可知菜花状氧化物主要为NiCr2O4,颗粒状氧化物主要为Al2O3。NiCrAlY涂层表面的菜花状NiCr2O4含量较高,菜花状氧化物在涂层外层,是氧化层外延生长的核心。涂层的自由膨胀效应会被外延生的NiCr2O4所抑制,这会导致氧化膜在冷却过程中产生拉应力,引起涂层剥落。因此,涂层表面大量的菜花状氧化物对涂层的高温抗氧化性能的改善是不利的。

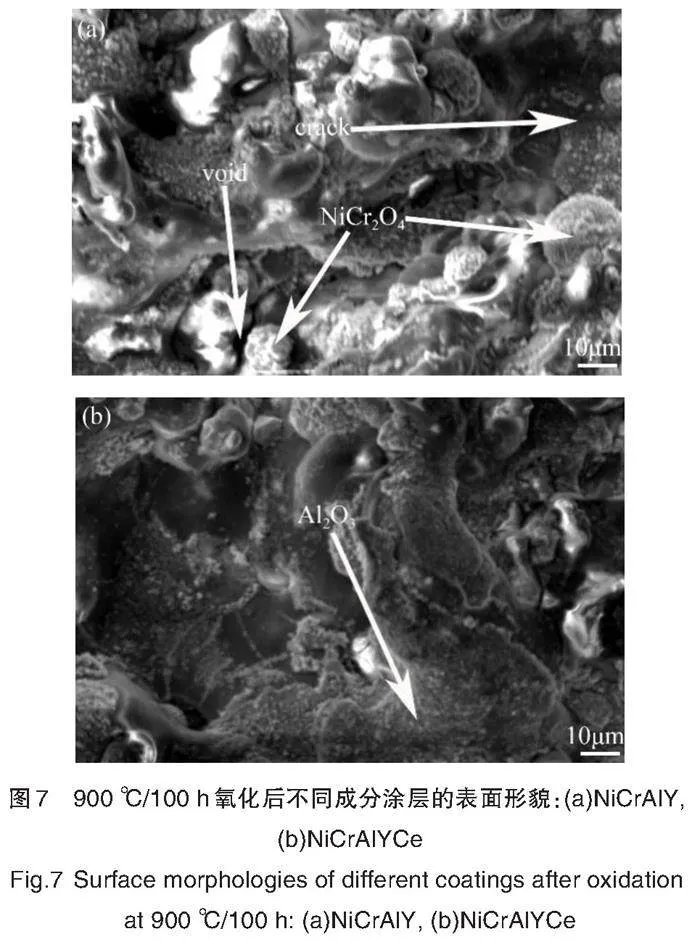

图7为NiCrAlY(Ce)涂层在900 ℃下氧化100 h后的表面形貌,随着氧化的不断进行,可以看到NiCrAlY涂层表面被大量菜花状NiCr2O4占据,NiCrAlYCe涂层表面被颗粒状Al2O3填满,这是由于稀土元素Ce和O元素亲和力较大,其与氧反应生成CeO2,降低了涂层中的氧分压,低的氧分压有利于促进Al的选择性氧化[38]。同时,Ce易于在氧化物的晶界处偏析,对氧化物晶粒起到细化作用,当晶粒细化时Al离子沿晶界的短路扩散占主导地位,增大的Al离子扩散系数可以降低发生选择性氧化所需合金元素的临界浓度,促进Al选择性氧化的发生。而菜花状氧化物NiCr2O4排列疏松多孔,孔洞作为扩散通道会加速O元素的内向扩散,使氧化膜下面的涂层被快速氧化。由图7(a)可以看出,在NiCrAlY涂层表面产生了裂纹,这些裂纹的出现表明氧化膜中内应力较大,只能通过塑性变形的方式来释放,当膜应力累计达到较高值时氧化膜就会发生破裂。

2.4 NiCrAlY(Ce)涂层氧化后的截面形貌

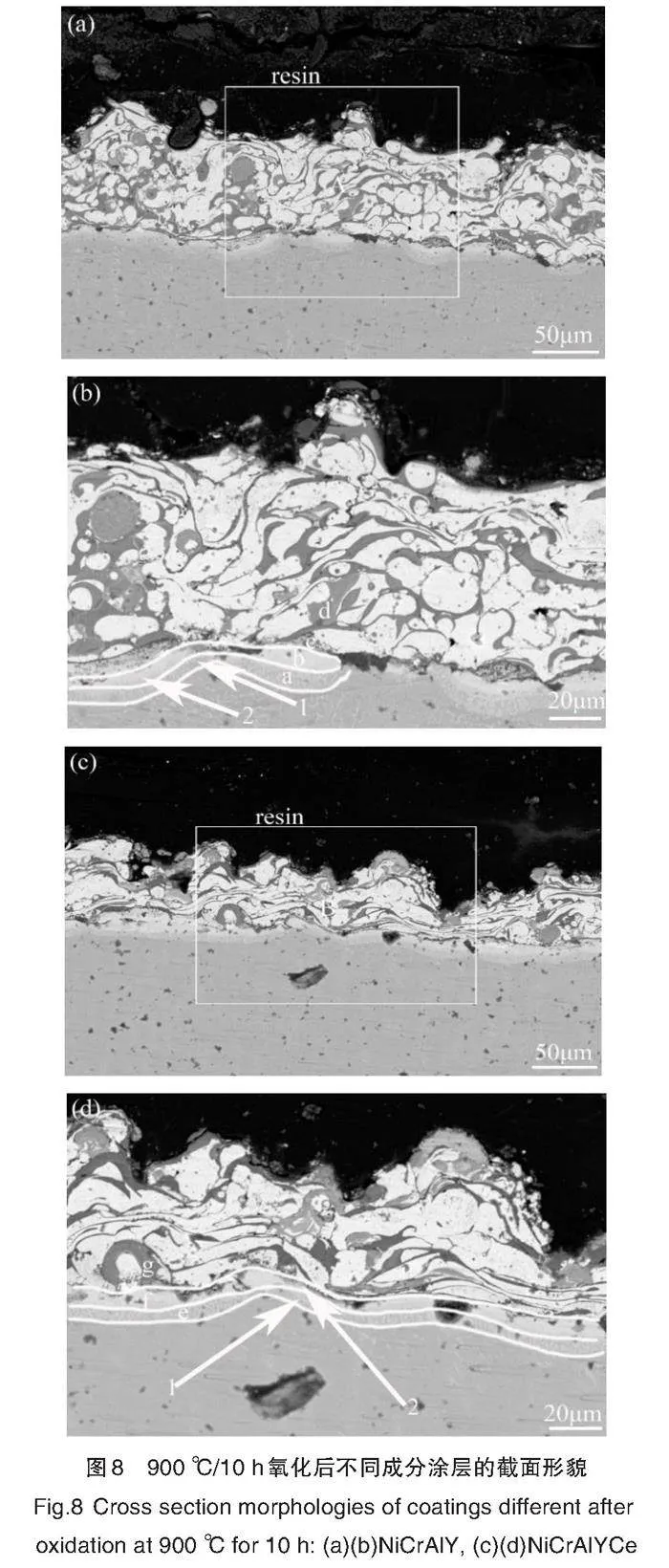

为了研究稀土元素Ce对NiCrAlY/TiAl体系的高温抗氧化性能和界面互扩散反应的影响,对氧化后的涂层-基体截面形貌进行了观察和分析。图8为不同成分涂层在900 ℃下氧化10 h后的截面形貌。从图中可以看出,在氧化初期,NiCrAlY(Ce)涂层与基体间均保持良好的结合,界面处没有裂纹产生。涂层和基体界面处都发生了明显的元素互扩散,这是由于涂层和基体间元素的浓度差导致的。涂层体系可分为涂层区域(coating zone,CS)、互扩散区域(interdiffusion zone,IZ)和扩散影响区 (interdiffusion affected zone,IAZ)。图中标号1层为互扩散影响区,标号2层为互扩散区。

为了分析NiCrAlY(Ce)/TiAl体系在氧化过程中的界面组成,对界面不同反应区进行了能谱分析,结果如表5所示。结合能谱结果和Wang[39]等的研究可知,互扩散区由Ni2AlTi相组成,互扩散影响区则由NiAlTi和TiAl相组成。NiCrAlY/TiAl体系的互扩散区和互扩散影响区的总厚度约为17 μm,而NiCrAlYCe/TiAl体系的互扩散区和互扩散影响区的总厚度约为13 μm,这表明稀土元素Ce的添加降低了涂层与基体间元素的互扩散速率。元素间的互扩散使涂层和基体间的界面由机械结合变为了冶金结合,也就是说互扩散层的形成在某种程度上会改善涂层与基体的结合状态。然而,严重的互扩散则不利于涂层和基体的性能改善。首先,大量涂层组成元素向基体扩散会使涂层抗氧化的浓度下降,当浓度下降很多时,会导致保护性氧化物不能继续生长,涂层失去保护作用。其次,大量涂层元素的扩散会改变基体的力学性能。同时,基体合金元素的外扩散也会影响涂层的性能。

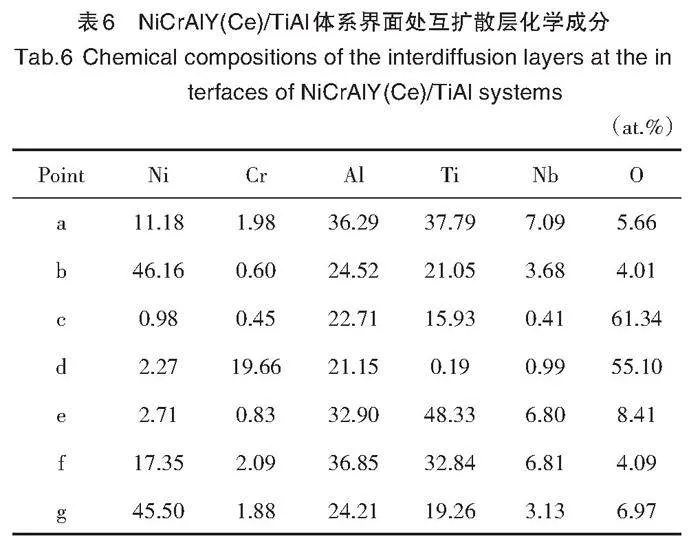

图8(b)和(d)为图8(a)和(c)中互扩散区的放大图。从图中可以看出,两种涂层体系的互扩散区存在断续的灰黑色物相,且NiCrAlY/TiAl体系中的灰黑色物相比NiCrAlYCe/TiAl体系中所占体积要大。对两种涂层体系进行元素面扫描,结果如图9所示。面扫描结果表明互扩散区主要由Ni、Ti、Al和O组成,结合表6能谱结果可知灰黑色物相由22.71 at.%Al、15.93 at.%Ti和61.34 at.%O组成,为Al2O3和TiO2混合氧化层。界面氧化物层的形成表明涂层和基体界面处发生了内氧化。在界面氧化物层中未发现裂纹存在,这说明界面氧化物的生成是由于O的内扩散引起的。在氧化的过程中要想发生内氧化,氧在基体金属中必须有一定的溶解度与扩散能力,以利于在反应前沿获得所需要的溶解氧活度,并且合金的溶质浓度必须低于由内氧化向外氧化转变的临界浓度。根据涂层表面氧化膜的分析结果可知,NiCrAlY/TiAl体系表面形成的尖晶石氧化物NiCr2O4排列疏松多孔,大量的O2-沿着氧化膜中的缺陷快速向涂层内部扩散,使涂层发生内氧化现象。内氧化会导致合金中大量Ti和Al元素的消耗,不利于合金的塑性和强度。稀土元素Ce与O元素亲和力较大,它会优先与O元素反应生成CeO2,不仅抑制了O元素的内部扩散,降低了涂层中的氧分压,并且会细化氧化物晶粒,增大Al离子扩散系数。降低的涂层表面的氧浓度和增大的Al离子扩散系数协同促进Al的选择性外氧化,促进涂层表面形成致密的Al2O3膜,从而降低了界面的内氧化程度,提高了涂层的抗氧化性能。

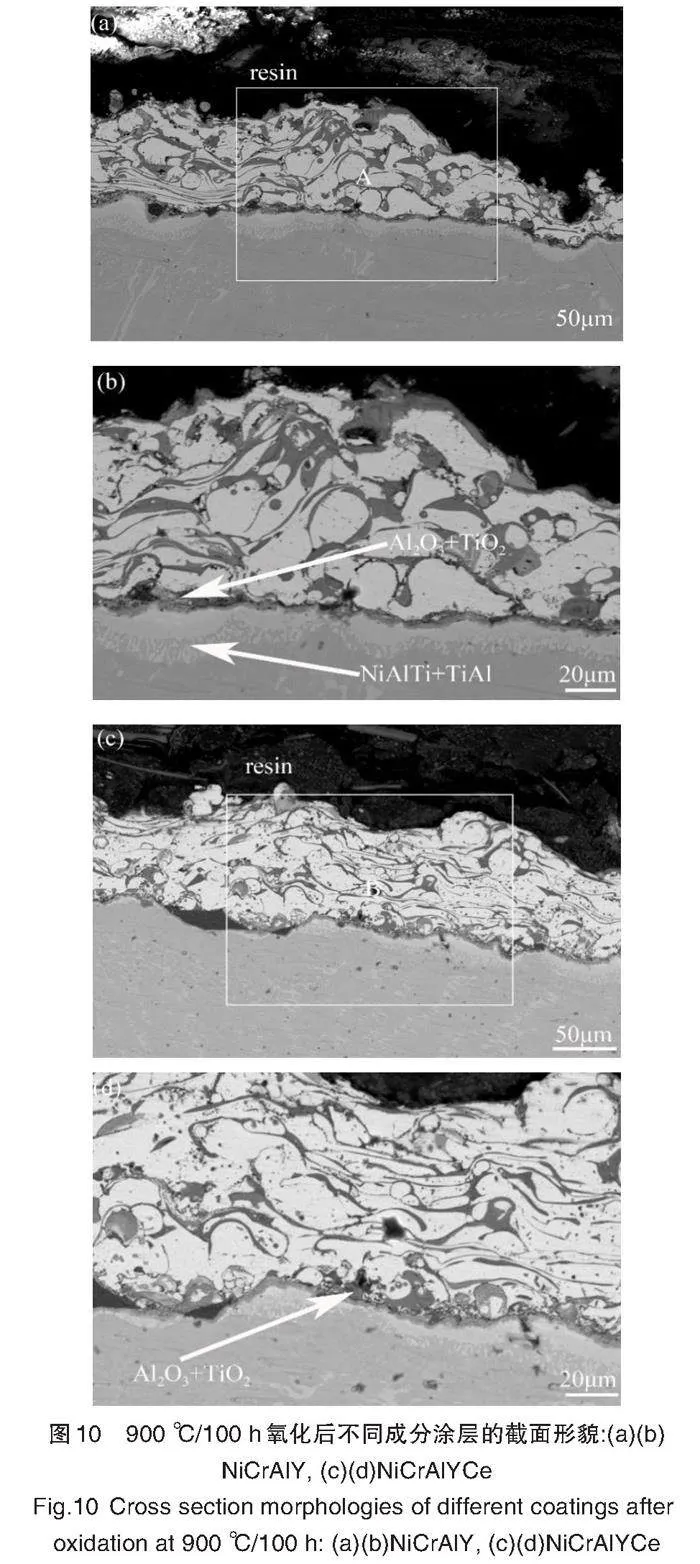

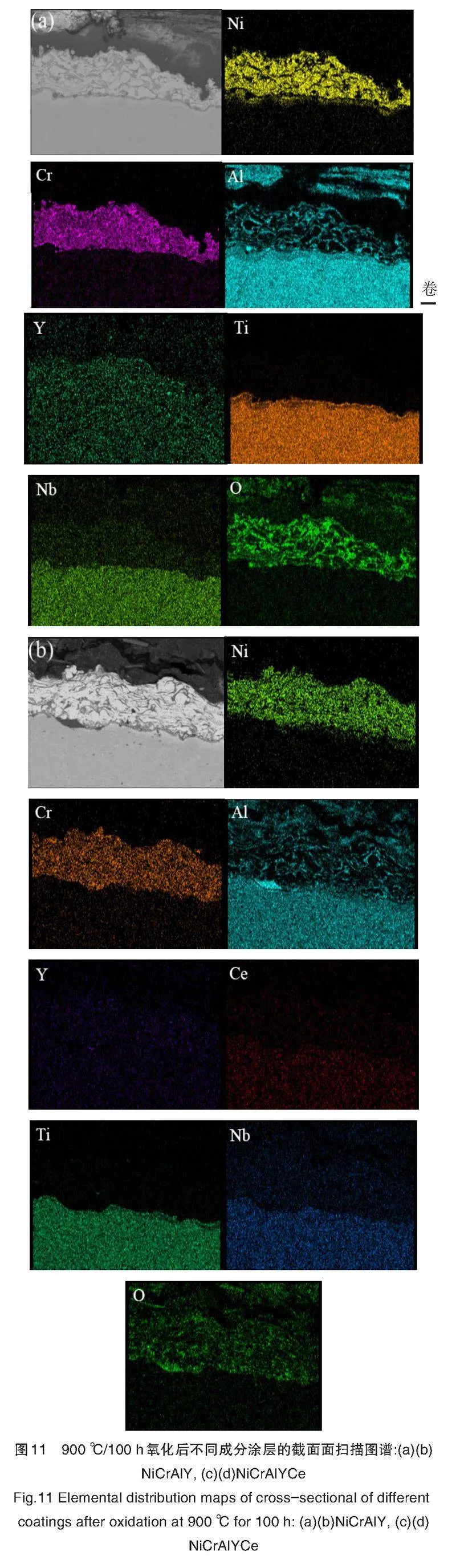

图10为不同成分涂层在900 ℃下氧化100 h后的截面形貌。图11为不同成分涂层在900 ℃下氧化100 h后的截面面扫描图谱。从图10和图11可以看到,经过900ºC/100h的氧化后,NiCrAlY/TiAl体系中涂层与基体间的互扩散变得更加严重,互扩散区和互扩散影响区的总厚度已经达到30μm,此时互扩散区域仍由NiAlTi和TiAl相组成。Anghel等[40]的研究表明NiAlTi等中间相的形成不利于涂层与基体间的结合,这是因为这些相有很高的脆性,在热应力的作用下会很容易产生裂纹,从而导致涂层的剥落失效。与NiCrAlYCe/TiAl体系的截面形貌对比可以发现,NiCrAlY/TiAl体系的扩散区域宽度明显大于NiCrAlYCe/TiAl体系扩散区域的宽度,这表明稀土元素Ce的添加可以有效抑制涂层与基体间元素的互扩散,有利于改善涂层与基体的结合性能,从而延长涂层的使用寿命。在NiCrAlYCe/TiAl体系中,互扩散区的厚度为11μm,明显小于NiCrAlY/TiAl体系的互扩散区厚度。根据元素面扫描图片,在NiCrAlYCe/TiAl体系界面形成了厚度约为6μm的氧化物层,薄的混合氧化层虽然未能完全抑制互扩散层的形成,但是也有效地降低了元素的扩散速率,从而减小了互扩散层的厚度。在NiCrAlYCe/TiAl体系中,缓慢的氧化物层生长和元素互扩散有利于改善涂层的结合性能和抗氧化性能。

3 结 论

(1)稀土元素Ce的添加能够有效地改善NiCrAlY涂层的高温抗氧化性能。900 ℃下恒温氧化100 h后,NiCrAlYCe涂层的氧化增重较NiCrAlY涂层的氧化增重减少了16 %,且氧化速率下降了33 %。

(2)900 ℃氧化100 h后,NiCrAlYCe表面氧化物主要由Al2O3和少量NiCr2O4组成,而NiCrAlY涂层表面存在大量的NiCr2O4。稀土元素Ce的添加降低了涂层表面的氧分压,增大的Al离子扩散系数,从而促进了Al的选择性氧化,使涂层表面形成致密的Al2O3膜,阻碍O的内扩散,提高了涂层的抗氧化性能。

(3)900 ℃氧化100 h后,NiCrAlY(Ce)/TiAl体系产生明显的互扩散,互扩散区域由Ni2AlTi、NiAlTi和TiAl相组成。NiCrAlYCe/TiAl体系的界面形成了厚度约为6 μm的氧化物层,降低了元素的扩散速率。稀土元素Ce的添加有效地减小了NiCrAlY/TiAl体系的互扩散区厚度,缓慢的氧化物层生长和元素互扩散有利于改善涂层的结合性能和抗氧化性能。

参考文献:

[1]CLEMENS H,MAYER S.Design,processing,microstructure,properties and applications of advanced intermetallic TiAl alloys[J]. Advanced Engineering Materials,2013,15(4):191-215.

[2]YAMAGUCHI M,INUI H,ITO K.High-temperature structural intermetallics[J].Acta Materialia,2000,48(1):307-322.

[3]WU X. Review of alloy and process development of TiAl alloys[J]. Intermetallics,2006,14(10): 1114-1122.

[4]DJANARTHANY S, VIALA J C, BOUIX J. An overview of monolithic titanium aluminides based on Ti3Al and TiAl[J]. Materials Chemistry and Physics, 2001, 72(3): 301-319.

[5]张永刚, 韩雅芳, 陈国良, 等. 金属间化合物结构材料[M]. 北京: 国防工业出版社, 2001.

[6]TANG Z,NIEWOLAK L,SHEMET V,et al. Development of oxidation resistant coatings for γ-TiAl[J]. Materials Science and Engineering A, 2002,328(1): 297-301.

[7]PILONE D,FELLI F.Isothermal oxidation behaviour of TiAl-Cr-Nb-B alloys produced by induction melting[J]. Intermetallics, 2012, 26(3): 36-39.

[8]ZENG S,ZHAO A,JIANG H.Oxidation of conventional and nanostructured 8wt.% yttria-stabilized zirconia coating surface coatings on γ-TiAl[J]. Applied Surface Science, 2015, 332: 362-367.

[9]刘巧沐,黄顺洲,刘佳,等. 高温材料研究进展及其在航空发动机上的应用[J]. 燃气涡轮试验与研究, 2014(4): 51-56.

[10]SMIALEK J L.Oxidation behaviour of TiAl3,coatings and alloys[J]. Corrosion Science, 1993, 35(5-8): 1199-1201.

[11]LU W,CHEN C L,HE L L,et al. (S)TEM study of different stages of Ti-45Al-8Nb-0.2W-0.2B-0.02Y alloy oxidation at 900°C[J]. Corrosion Science, 2008, 50(4): 978-988.

[12]邓鹏, 荔琴, 刘英坤, 等. NiCrAlY涂层与镍基单晶高温合金基体的互扩散行为[J]. 中南大学学报(自然科学版), 2020, 51(11): 3187-3198.

[13]鲍泽斌, 蒋成洋, 朱圣龙, 等. 高温防护金属涂层的发展及活性元素效应[J]. 航空材料学报, 2018, 38(2): 21-31.

[14]李美姮, 孙晓峰, 张重远, 等. NiCrAlY涂层/Ni基单晶高温合金的元素扩散及界面特性[J]. 稀有金属材料与工程, 2004, 33(1): 57-60.

[15]WANG B, GONG J, WANG A Y, et al. Oxidation behaviour of NiCrAlY coatings on Ni-based superalloy[J]. Surface and Coatings Technology, 2002, 149(1): 70-75.

[16]PADTURE N P,GELL M,JORDAN E H.Thermal barrier coatings for gas-turbine engine applications[J].Science, 2002,296(5566):280-284.

[17]郑海忠,曹新鹏,耿永祥.热障涂层失效机制及其清洗技术研究进展[J].南昌航空大学学报(自然科学版),2021,35(1):1-8.

[18]SCHULZ U,LEYENS C,FRITSCHER K,et al. Some recent trends in research and technology of advanced thermal barrier coatings[J]. Aerospace Science and Technology, 2003, 7(1): 73-80.

[19]MILLER R A.Thermal barrier coatings for aircraft engines: history and directions[J]. Journal of Thermal Spray Technology, 1997, 6(1): 35-42.

[20]王东生, 黄因慧, 田宗军, 等. TiAl合金表面涂层技术研究现状J]. 材料导报, 2007, 21(11): 72-75.

[21]WANG D,TIAN Z,SHEN L,et al.Thermal-mechanical coupling finite element analysis of laser remelting MCrAlY coating prepared by plasma spraying on TiAl alloy surface[J]. Applied Laser, 2008, 28(2): 92-98.

[22]PENG X M,XIA C Q,DAI X Y,et al. Study on the interface reaction behavior of NiCrAlY coating on titanium alloy[J]. Surface amp; Coatings Technology, 2013, 232(10): 254-263.

[23]KIM D J, SEO D Y, KIM Y W. Cyclic Oxidation and Interdiffusion Behaviour of a NiCrAlY Coated Powder Metallurgy Beta Gamma TiAl-2Nb-2Mo Alloy[J]. Oxidation of Metals, 2012, 78(1-2):31-50.

[24]WANG H Y, ZUO D W, LI X F, et al. Effects of CeO2 nanoparticles on microstructure and properties of laser cladded NiCoCrAlY coatings[J]. Journal of Rare Earths, 2010, 28(2): 246-250.

[25]兰昊. 热处理和合金元素对MCrAlY(Re)粘结层材料高温氧化行为的影响[D]. 北京:清华大学, 2011.

[26]LI D,GUO H,PENG H,GONG S,et al. Improved alumina scale adhesion of electron beam physical vapor deposited Dy/Hf-doped β-NiAl coatings[J].Applied Surface Science, 2013, 283:513-520.

[27]贾近, 刘赛月, 孟君晟, 等. 面向高端装备零部件的稀土改性MCrAlY涂层[J]. 中国表面工程, 2018, 35(5): 54-62.

[28]LI D,GUO H,WANG D,et al. Cyclic oxidation of β-NiAl with various reactive element dopants at 1200°C[J]. Corrosion Science, 2013,66: 125-135.

[29]GUO H,WANG D,PENG H,et al. Effect of Sm,Gd,Yb,Sc and Nd as reactive elements on oxidation behaviour of β-NiAl at 1200 °C[J].Corrosion Science,2014,78:369-377.

[30]马国亮. 纳米CeO2对NiCrAlY涂层的改性研究[D]. 哈尔滨:哈尔滨工业大学, 2007.

[31]GONG X,CHEN R R,WANG Y,et al.Microstructure and oxidation behavior of NiCoCrAlY coating with different Sm2O3 concentration on TiAl alloy[J]. Frontiers in Materials, 2021, 8: 710431.

[32]安连彤. 高电压低电流等离子喷涂的特性研究[D]. 大连:大连海事大学, 2007: 64-69.

[33]宋玉苏, 陈德斌. 热喷涂铝封闭涂层性能的研究[J]. 材料保护, 1998(6):5-7.

[34]周林玉,刘莹,谢晖.热喷涂涂层封孔处理及其耐酸蚀性能研究[J]. 热加工工艺,2010, 39(14): 96-98.

[35]张忠礼, 沈威威, 杨国强,等.900℃加热后热喷涂FeCrAl/AlSi复合涂层组织变化[J].沈阳工业大学学报, 2013,35(4): 400-406.

[36]刘书彬.改性MCrAlY(M=Ni,NiCo)涂层的制备及性能研究[D]. 合肥:中国科学技术大学, 2021.

[37]宫雪. TiAl基合金表面NiCoCrAlY(Ta,Mo)涂层的组织与抗氧化行为[D]. 哈尔滨:哈尔滨工业大学, 2018.

[38]刘大勇. 稀土元素Ce对Ti-Al-N系涂层的改性作用研究[D]. 广州:广东工业大学, 2004.

[39]WANG Q M,ZHANG K,GONG J,et al.NiCoCrAlY coatings with and without an Al2O3/Al interlayer on an orthorhombic TiAlNb-based alloy: Oxidation and interdiffusion behaviors[J].Acta Materialia, 2007, 55(4): 1427-1439.

[40]ANGHEL E M,MARCU M,BANU A,et al. Microstructure and oxidation resistance of a NiCrAlY/Al2O3-sprayed coating on Ti-19Al-10Nb-Valloy[J]. Ceramics International, 2016, 42: 12148-12155.

责任编校:田 旭,刘 燕

Microstructure and Oxidation Behavior of Rare Earth Modified NiCrAlY Coating

GONG Xue1, SHEN Yuanjing1, LIU Yali1, XING Yueqian1, SUN Xin1, LU Ruixiang1,

WEI Zhendong1, ZHANG Xiaodong2, WANG You2

(1.College of Aerospace Engineering, Shenyang Aerospace University, Shenyang 110136, China;

2. Department of Materials Science, School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract:In order to improve the high temperature oxidation resistance of TiAl alloys,the rare earth Ce modified NiCrAlY coatings were prepared on TiAl alloys by atmospheric plasma spraying.The oxidation tests of NiCrAlY and NiCrAlYCe coatings were carried out at 900 ℃ for 100 h. The effect of rare earth Ce on the microstructures and phase compositions of NiCrAlY coatings were analyzed,and its effect on the high temperature oxidation mechanism was further discussed.The results indicated that the addition of rare earth Ce can improve the high temperature oxidation resistance of NiCrAlY coatings effectively.After oxidation at 900 ℃ for 100 h, the addition of rare earth Ce reduced the oxidation weight gain of NiCrAlY coating by 16 % and decreased the oxidation rate by 33 %.The rare earth Ce can promote the selective oxidation of Al and inhibit the production of NiCr2O4 spinel oxides, thus inhibiting the internal diffusion of O.The addition of rare earth element Ce reduced the thickness of the interdiffusion zones of the NiCrAlY/TiAl systems.The slow growth of the oxide layers and the element interdiffusion rate are beneficial to improve the bonding and oxidation resistance of the NiCrAlY coating.

Key words: NiCrAlY; rare earth modified; atmospheric plasma spraying; TiAl; High-temperature oxidation

收稿日期:2024-01-17

基金项目:国家自然科学基金青年基金项目(52001217);辽宁省博士科研启动基金计划项目(2021-BS-195)

作者简介:宫 雪,女,辽宁鞍山人,博士,副教授,硕士生导师,主要研究方向为热喷涂、纳米改性。