某型发动机燃气涡轮转子轮缘裂纹分析

摘 要:找出叶片在工作过程中出现裂纹的原因,对解决该类故障并预防其再次发生有着非常重要的意义。本研究对发生裂纹的燃气涡轮转子进行宏观检查分析、热应力分析、强度分析以及叶根倒角半径对轮缘应力影响分析,确定裂纹性质及裂纹产生原因。结果表明,只考虑温度载荷的情况下,裂纹出现位置存在较大的周向压应力,是燃气涡轮转子裂纹产生的关键因素;燃气涡轮转子强度满足要求,开裂原因是在叶根倒角半径与通道转接处受到的热应力较大,并在离心载荷与振动载荷等综合应力作用下,发生疲劳开裂;增大燃气涡轮转子叶根倒角半径,轮缘最大等效应力及裂纹处应力减小,裂纹产生的可能性降低。

关键词:涡轮叶片;裂纹分析;热应力;强度分析;疲劳断裂

中图分类号:V232.4" " " " " " " 文献标识码:A" " " " " " 文章编号:1007 - 9734 (2024) 03 -0012 - 06

0 引 言

燃气涡轮叶片是燃气轮机最具有代表性的重要零件,它的质量及工作好坏对发动机的工作效率、安全性及可靠性产生直接影响[1,2]。由于涡轮叶片运行工况恶劣,承受高温、高转速、高应力,经常发生断裂,涡轮叶片常见断裂模式为疲劳断裂及蠕变断裂。疲劳断裂多发生在一阶弯曲最大应力区或榫头部位。引起疲劳断裂的常见原因有振动、材料缺陷、加工损伤、磕碰伤及叶身偏薄等问题[3]。叶片强度、振动裕度不足,更是导致叶片疲劳断裂的主要原因之一[4]。在叶片断裂失效案例中,疲劳失效所占的比例较高,对发动机造成的危害很大[5-7],针对上述问题,大多选择更换更加合适的材料,以提高其强度储备系数及共振裕度。叶片在工作过程中出现裂纹时,找出裂纹产生的原因,对解决该类故障并预防再次发生有着非常重要的意义[8-13]。

国内外对于涡轮叶片的裂纹问题开展了诸多研究。欧洲在“PREMECCY”计划中指出,研究叶片裂纹形成机理对于叶片寿命预测有至关重要的作用[14]。Issler[15]首次使用涡轮叶片模拟件进行实验,对SWT疲劳寿命模型在涡轮叶片低周疲劳寿命预测中的准确性进行了验证。Smith和Ghadiali[16]对叶片叶根处的裂纹进行分析时,发现裂纹萌生位置与结构所受最大应力位置不一致。付娜[17]通过雨流计数法,对涡轮叶片和涡轮盘进行了寿命预测。车明[18]等通过西门子等效运行小时方法,对叶片进行了蠕变—疲劳寿命分析。陈志英[19]等将响应面法与果蝇优化算法相结合,对涡轮叶片进行了优化设计,提高了涡轮叶片疲劳蠕变寿命的可靠性。

本研究对发生裂纹的燃气涡轮转子进行宏观检查分析、热应力分析、强度分析以及叶根倒角半径对轮缘应力影响分析,确定裂纹性质及裂纹产生原因。

1 燃气涡轮转子裂纹分析

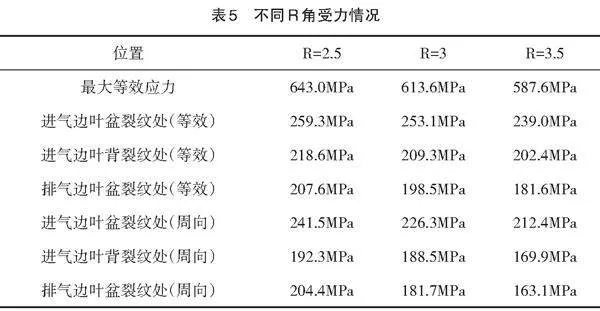

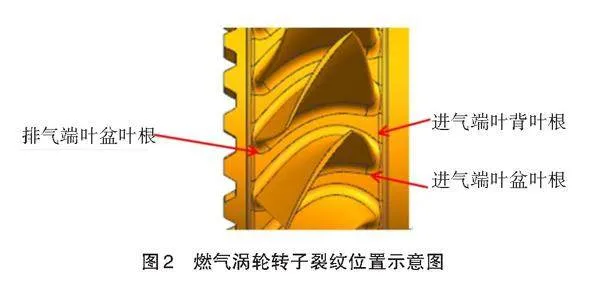

某燃气轮机转子在进行1000小时持久试车后,对转子进行荧光无损检查,发现在进、排气边沿叶根倒角半径切线方向每片叶片均存在裂纹。如图1所示,燃气涡轮转子在进气端叶背叶根处、进气端叶盆叶根处以及排气端叶盆叶根处均存在裂纹,经进一步观察可以发现其裂纹深度达到200μm。图2为燃气涡轮转子裂纹位置示意图。

2 燃气涡轮转子叶片有限元分析

2.1" 有限元模型建立

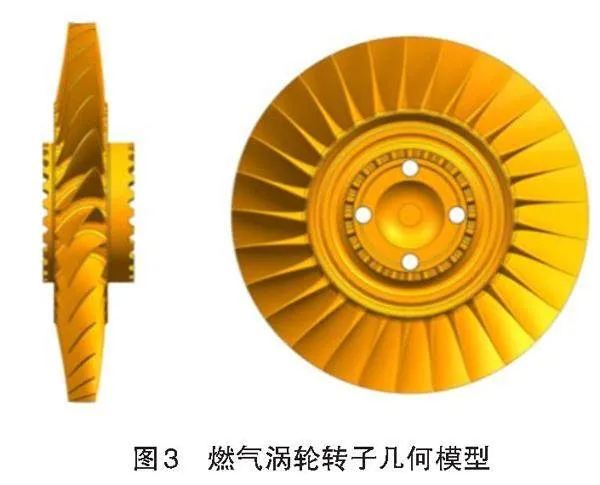

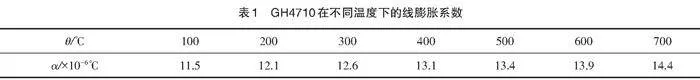

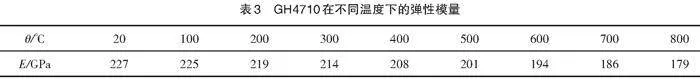

图3为燃气涡轮转子几何模型。如图所示,燃气涡轮转子为整体式结构,其上分布着29个叶片,叶根倒角半径为3mm,材料为GH4710。通过查询《中国航空材料手册 第二卷》可以获得GH4710的材料参数[20]。经查询GH4710的密度为8.08g/cm3,GH4710的泊松比为0.3,GH4710在不同温度下的线膨胀系数如表1所示,GH4710在不同温度下的导热系数如表2所示,GH4710在不同温度下的弹性模量如表3所示。

本研究采用WORKBENCH2020R2进行仿真计算。燃气涡轮转子为循环对称结构,为了节省计算时间,提高计算效率,在仿真时,依据叶片轮廓形状选择带有一个叶片的1/29模型,进行循环对称计算。

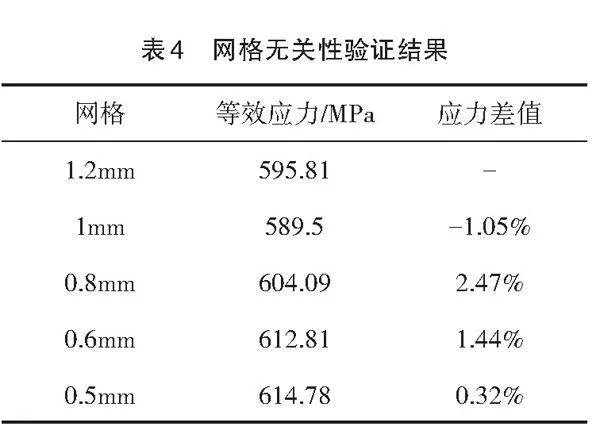

图4为燃气涡轮转子网格模型。如图4所示,叶根处存在倒圆,为了在仿真时保留倒圆结构特征,采用尺寸较小的四面体网格对叶根部分进行网格划分。其余部分采用全结构化网格,各部分网格应用“绑定”命令结合在一起。首先,对燃气涡轮转子网格进行网格无关性验证,叶根处进行网格加密处理,其次选取转子的最大等效应力作为网格无关性的判定依据。

表4为网格无关性验证结果。如表4所示,叶根加密后计算选择0.6mm的网格可以在保证计算效率的情况下满足燃气涡轮转子的计算精度。

燃气涡轮转子主要承受载荷有离心载荷、气动载荷、温度载荷。离心载荷以转速形式施加在整个计算模型上,温度载荷和气动载荷通过气动力计算结果加载至计算所用的循环对称模型中。

2.2" 热应力分析

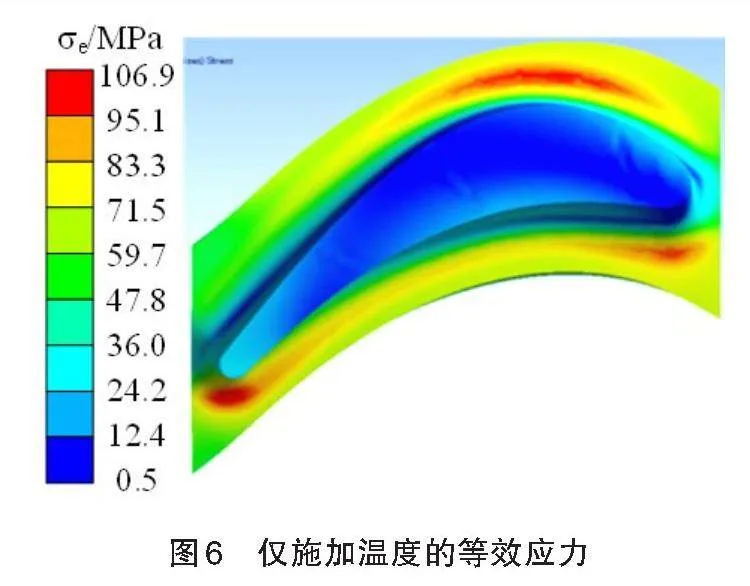

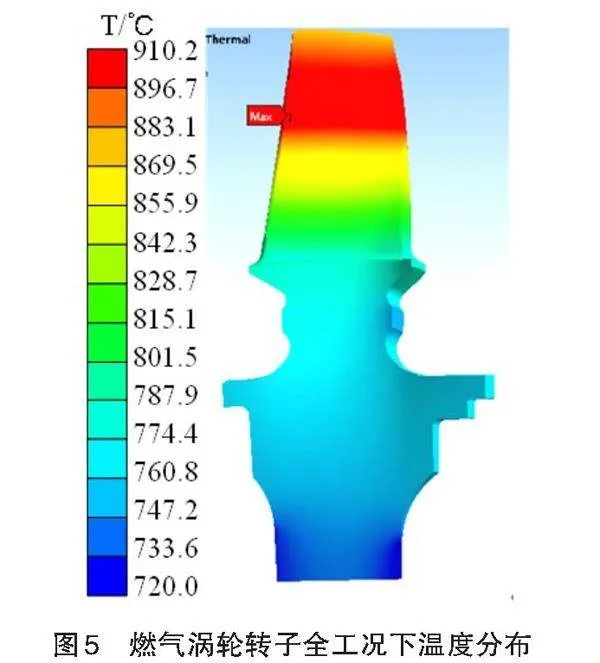

温度载荷是涡轮转子破坏的关键因素,因此,本研究首先分析了涡轮转子的热应力。图5为燃气涡轮转子全工况下温度分布。如图5所示,在全工况下,转子的最高温度为910.2℃,位于叶片中部,最低温度为720.0℃,位于轮盘中心处。

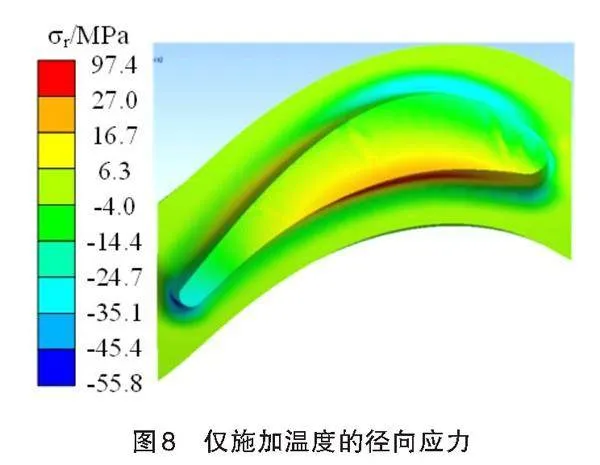

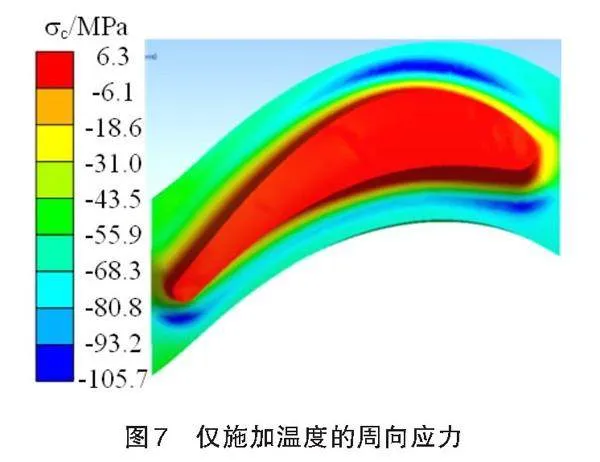

在计算模型仅施加温度载荷的情况下,对燃气涡轮转子所受应力进行计算(见图6—图8)。如图6所示,燃气涡轮转子等效应力最大为106.9MPa,位于叶根处,且裂纹出现位置的热应力较大。进一步,分别提取叶片周向和径向应力进行分析。如图7和图8所示,在裂纹出现位置,存在较大的周向压应力,但径向应力较小。综上,温度载荷产生的周向压应力是燃气涡轮转子裂纹产生的关键因素。

2.3" 强度分析

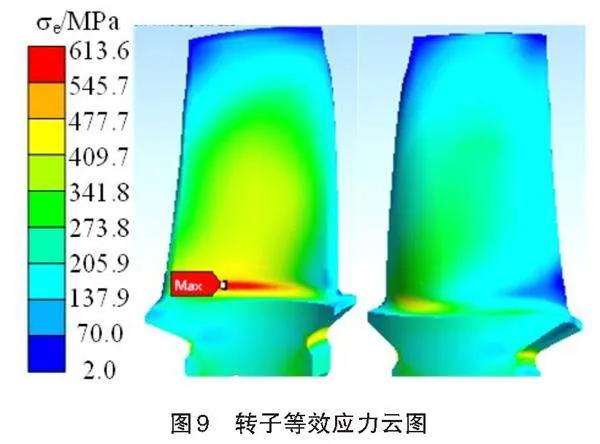

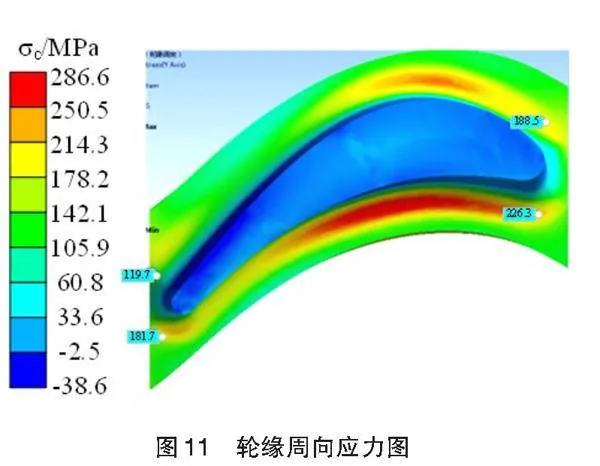

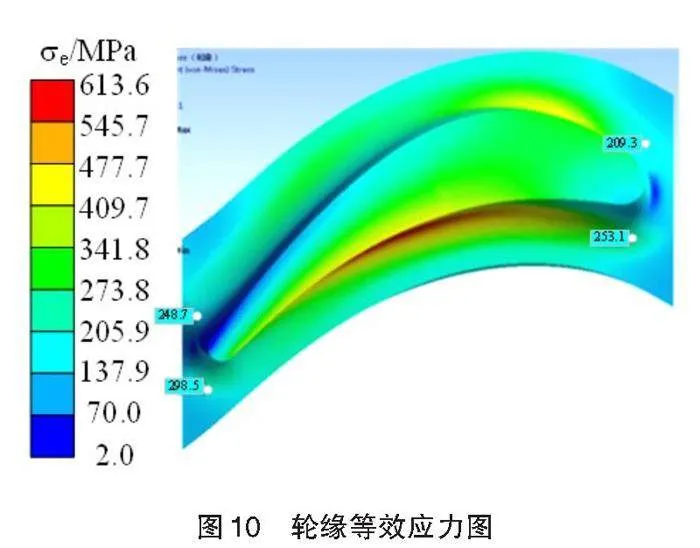

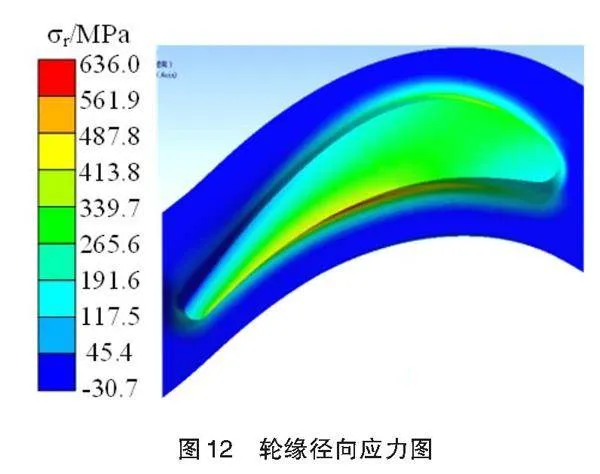

在模型中同时加载离心载荷、温度载荷和气动载荷对燃气涡轮转子强度进行计算(见图9—图12)。如图9所示,转子最大等效应力为613.6MPa,位于叶根倒角半径处。GH710材料在815℃时屈服强度为655.0MPa,满足强度要求。如图10所示,对轮缘等效应力进行分析,裂纹处应力明显小于叶根处。如图11所示,对轮缘周向应力进行分析,轮缘周向应力最大为286.6MPa,裂纹处于次应力区,进气边叶盆处应力较大。如图12所示,对轮缘径向应力进行分析,通道及裂纹处径向应力较小,对裂纹的影响不大。

燃气涡轮转子工作温度较高,且转子结构形式为整体盘,所以叶片叶根倒角半径与通道转接处,由于结构原因所受热应力最大。综上,燃气涡轮转子在叶根倒角半径与通道转接处受到的热应力较大,并在离心载荷与振动载荷等综合应力作用下,在裂纹处产生疲劳开裂。

2.4" 叶根倒角半径对轮缘应力影响研究

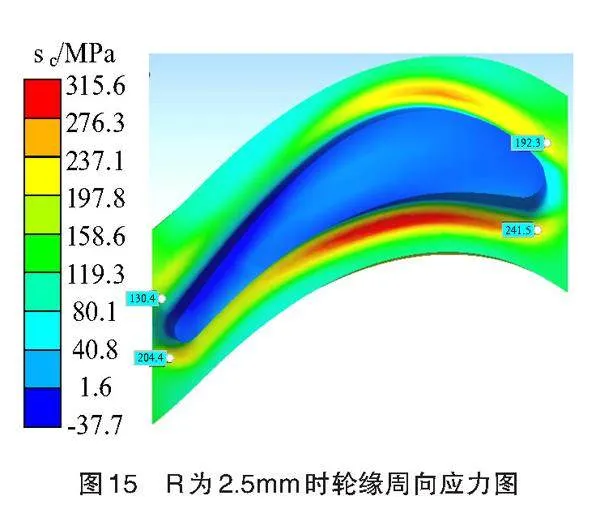

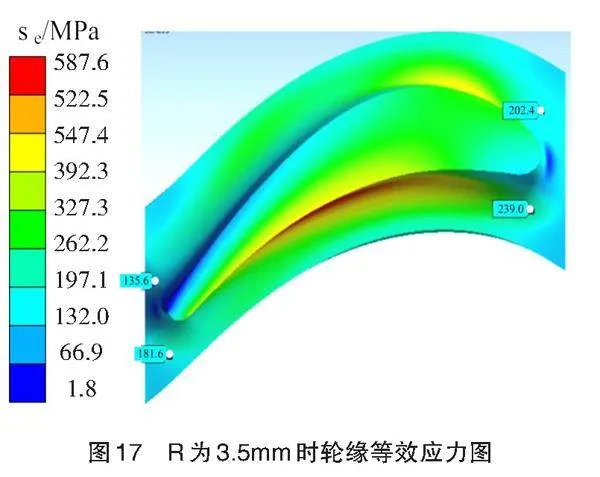

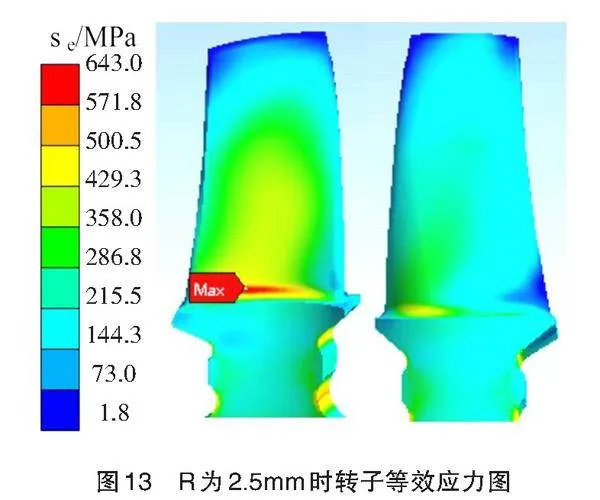

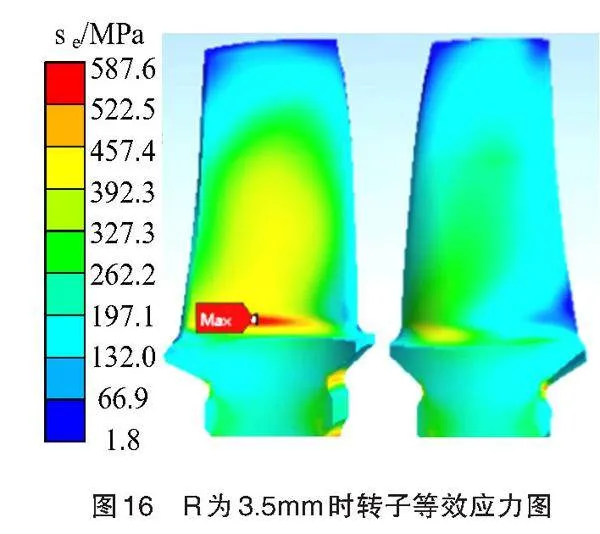

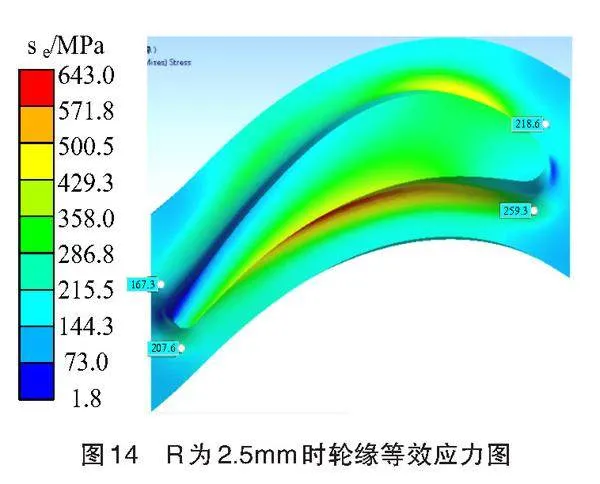

在转子制造时,叶根倒角半径的尺寸难以精确控制,会对转子应力产生影响。本节对不同叶根倒角半径下燃气涡轮转子轮缘应力进行计算分析。在其他工况不变情况下,分别计算得到R为2.5mm和R为3.5mm时燃气涡轮转子轮缘的应力情况,如图13到图18所示。

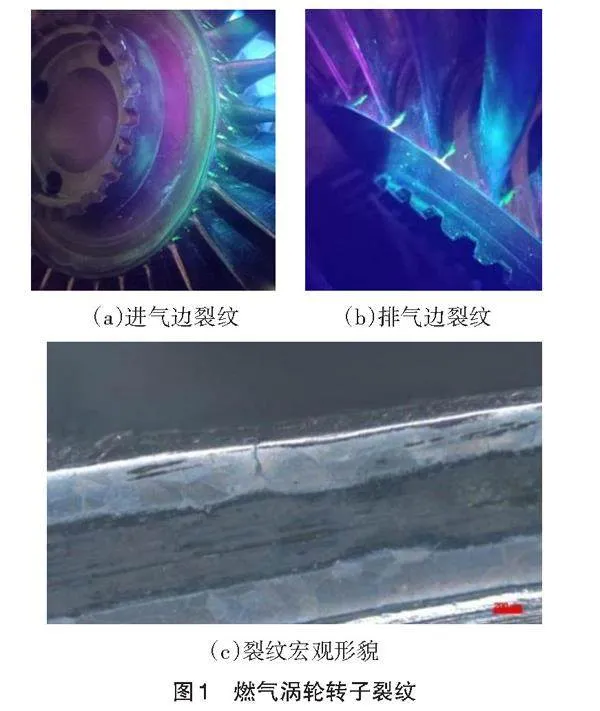

表5为不同R角受力情况。如表5所示,随着R角的增大,无论是最大等效应力,还是裂纹处的等效应力、周向应力都是逐渐减小的。增大R角,轮缘最大等效应力及裂纹处受力减小,裂纹产生的可能性也会降低。

3 结 论

本研究通过对燃气涡轮转子进行宏观检查、仿真计算等方法进行研究,得到了以下结论:

(1)只考虑温度载荷的情况下,裂纹出现位置存在较大的周向压应力,是燃气涡轮转子裂纹产生的关键因素。

(2)燃气涡轮转子强度满足要求,开裂原因是在叶根倒角半径与通道转接处受到的热应力较大,并在离心载荷与振动载荷等综合应力作用下,发生疲劳开裂。

(3)增大燃气涡轮转子叶根倒角半径角,轮缘最大等效应力及裂纹处应力减小,裂纹产生的可能性降低。

参考文献:

[1]钱正明,李概奇,米栋,等.某涡轴发动机涡轮叶片尾缘孔的蠕变—疲劳寿命预测方法[J].航空动力学报,2021,36(11):2372-2378.

[2]武威,滕旭东,陈少俊,等.发动机自由涡轮叶片裂纹分析[J].失效分析与预防,2022,17(4):264-267,278.

[3]武威,滕旭东,隋海鸥.燃气涡轮起动机离心叶轮叶片断裂分析[J].失效分析与预防,2020(3):196-201.

[4]刘国良,张爽,刘磊.铸造涡轮叶片断裂分析[A].航空装备修理与失效分析技术研讨会论文集[C].北京:航空工业出版社,2018.

[5]杨晓军,王瑛琦,刘志刚.航空发动机涡轮叶片损伤分析[J].机械工程与自动化,2017,(3):203-205.

[6]张再德.发动机压气机叶片断裂故障分析与试验验证[J].失效分析与预防,2019,14(4):258-261.

[7]李洋,邱丰,佟文伟.发动机风扇静子叶片裂纹失效分析[J].失效分析与预防,2019,(6):401-405.

[8]赵文侠,范映伟,李莹,等.涡扇发动机转子叶片超温断裂分析[J].材料工程,2012(8):39-44.

[9]卢文海,刘丽玉,白明远.发动机燃气涡轮叶片断裂分析[J].失效分析与预防,2010,5(4):252-256.

[10]林左鸣.航空发动机失效典型案例分析与研究[M].北京:国防工业出版社,2006.

[11]李彦,都建京,陈星,等.高压压气机转子叶片断裂分析[J].失效分析与预防,2019,14(3):188-192.

[12]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008.

[13]赵世炜,孟令琪,卜嘉利,等.航空发动机整体叶环叶片裂纹分析[J].失效分析与预防,2022,17(6):410-414.

[14]WESER S,GAMPE U,RADDATZ M,et al.Advanced experimental and analytical investigations on combined cycle fatigue(ccf)of conventional cast and single-crystal gas turbine blades[C].ASME.Vancouver,British Columbia,Canada,2011-06-06.

[15]ISSLER S,ROOS E.Numerical and experimental investi-gations into life assessment of blade-disc connections of gas turbines[J].Nuclear Engineering amp; Design,2003,226(2): 155-164.

[16]SMITH S H,GHADIALI N D.Fatigue crack growth life evaluation of the turbine blades in a low-pressure steam turbine[J].Journal of Sound and Vibration,2003,259(5),1081-1094.

[17]付娜.某航空发动机涡轮盘和叶片的强度分析与寿命计算[D].西安:西北工业大学,2006.

[18]车明,宋洁琼,魏佳明,等.某燃气轮机涡轮叶片维修周期方案设计[J].汽轮机技术,2020,62(6):451-454.

[19]陈志英,王朝,周平.涡轮叶片疲劳—蠕变寿命稳健性优化方法[J].航空发动机,2017,43(4):11-16.

[20]《中国航空材料手册》编委会.中国航空材料手册(第二卷)变形高温合金、铸造高温合金[M].北京:中国标准出版社,2001.

责任编校:裴媛慧,陈 强

Analysis of Gas Turbine Rotor Rim Cracks a Engine

LI Weichao1,WU Wei1,TENG Xudong2,CHEN Shaojun1,REN Haotian2

(1.AECC Changzhou Lanxiang Machinery Co.,Changzhou 213022,China;

2.The Chinese Air Force Equipment Division Representative Office at Changzhou Area,Changzhou 213002,China)

Abstract:When the blade is cracked in the working process,it is very important to find out the reasons for the cracks,in order to solve this kind of failure and prevent the reoccurrence.In this study,the cracked gas turbine rotor is subjected to macro-inspection analysis,thermal stress analysis,strength analysis,and analysis of the effect of leaf root R on rim stress to determine the nature of the crack and the cause of the crack.The results show that the presence of large circumferential compressive stresses at the crack emergence location is a key factor in gas turbine rotor cracking when only temperature loading is considered.The strength of the gas turbine rotor meets the requirements, the reason for cracking is that the thermal stress at the leaf root R and the channel transfer is large, and under the combined stress of centrifugal load and vibration load, fatigue cracking occurs.Increasing the R angle of the rotor blade root of the gas turbine,the maximum equivalent force at the rim and the stress at the crack decreases,and the likelihood of cracking decreases.The findings of this study can provide a basis for the design and improvement of gas turbines.

Key words:turbine blade;crack analysis;thermal stress;strength analysis;fatigue fracture

收稿日期:2024-02-01

作者简介:李伟超,江苏南京人,高级工程师,研究方向为航空发动机设计及结构强度、振动方向。

∗通讯作者:武 威,辽宁葫芦岛人,高级工程师,研究方向为航空发动机设计及结构强度、振动方向。