基于CATIA/CAA的冲裁模具快速设计

摘 要:传统模式的冲裁模具设计主要依靠设计人员人工查阅模具设计表格进行冲裁模具设计数据的计算,依据这些数据手动在三维建模软件中创建冲裁模具模型,烦琐的数据计算和低效的手工建模严重影响冲裁模具设计周期。为提高冲裁模具设计速度,缩短冲裁模具设计周期,以CATIA/CAA二次开发技术为工具,将查阅设计表格、冲裁模具数据计算和冲裁模具三维模型自动创建联系起来,开发了一款冲裁模具快速设计软件,实现了冲裁模具的快速设计。经实例验证,使用此软件进行冲裁模具设计时模具生成和修改平均耗时为0.8h,与传统人工冲裁模具设计平均耗时16.5h相比,使用此软件进行冲裁模具设计平均耗时约为传统人工冲裁模具设计平均耗时的1/20,大幅节约了冲裁模具设计时间。

关键词:冲裁模具;CATIA/CAA;快速设计

中图分类号:TG76" " " " " " 文献标识码:A" " " " " " " " " 文章编号:1007 - 9734 (2024) 03 - 0005 - 07

0 引 言

在飞机各式结构中应用了大量的钣金件,它是飞机结构制造中必不可少的元素[1]。冲裁加工与其他机械加工方法相比具有生产效率高、生产成本低、自动化生产较为容易、操作人员培训更为简单等优点,故冲裁件在航空、仪器仪表及汽车等领域具有广泛应用,小至钟表的齿轮、指针,大到汽车的载重大梁都可以由冲裁下料或直接制造成形。在冲裁件生产中冲裁模具是必不可少的工装,其设计制造周期对冲裁件的制造周期有着重要影响,故缩短冲裁模具设计周期对冲裁件的生产有着重要的促进作用。

冲裁模具的组成部分相对固定,一般的冲裁模具都由工作零件、定位零件、卸料与出件零件、导向零件、固定及支撑零件五大部分组成[2]。采用传统人工设计方案设计冲裁模具时,需要设计人员对冲裁件形状进行分析,确定采用何种冲裁方式获得冲裁件,之后再依据冲裁件的形状、尺寸、厚度、材料等参数查表获取冲裁模具设计所需数据,依据冲裁件的冲裁截面周长、面积和冲裁件制造精度等参数确定冲裁模具各部分构建方案,根据冲裁模具各部分构建方案确定的冲裁模具各部分零件结构形式,将查表所得数据代入冲裁模具设计公式计算出零件尺寸数据,依据零件尺寸数据在建模软件中对零件进行草图绘制、特征创建等操作,最后通过建模软件的装配功能将冲裁模具零件组合在一起,形成完整的冲裁模具。当冲裁件发生变化时,设计人员需要重新进行上述所有操作,做了大量重复性工作,且传统模式的人工设计具有建模速度慢、效率低和人工查阅计算数据易出错需要反复进行核对等缺点,影响了冲裁模具的设计周期进而影响了生产进度。因此,基于建模软件利用二次开发技术实现可用于实际生产的冲裁模具快速设计对冲裁件的生产就显得尤为重要。

CATIA是由达索公司推出的一款集CAD、CAM、CAE于一体计算机软件,广泛应用于国内的航空、航天、船舶、汽车等领域的制造和设计。国内外已经有众多学者对CATIA的应用展开了研究,李奇涵[3]通过对冲压模具标准零件的研究,实现了基于CATIA冲压模具的参数化设计。刘明等[4]应用CATIA/CAA(Component application architecture)二次开发技术控制发动机活塞建模过程中的形状参数,实现了发动机活塞的参数化设计,提高了发动机活塞的建模速度。周进[5]等通过对桨毂结构特点分析,运用CATIA/CAA技术开发出了桨毂参数化建模程序,实现了桨毂的快速建模。本文研究目的在于以对冲裁模具的分析为基础,通过CATIA /CAA技术实现冲裁模具的快速设计。

1 冲裁模具结构组成及设计数据的确定

冲裁是指通过冲裁模具的凸模和凹模对坯料施加冲压力(材料垂直向压力、剪切力、横向挤压力等)使板料分离产生所需零件的过程,在冲裁过程中可将板料变形过程分为三个阶段,分别为弹性变形阶段、塑性变形阶段和断裂分离阶段。在冲裁过程中根据冲裁模具各部分的作用将冲裁模具分为以下5个部分:

(1) 工作部件:工作部件分为凸模和凹模,在冲裁过程中直接与板料接触,使板料产生分离,凸模和凹模的制造精度对冲裁件的质量有重要影响,凸、凹模间隙值的大小是影响冲裁件质量的主要因素[6]。

(2)定位零件:使板料或冲裁件在冲裁过程中处于正确的位置,保证凸模和凹模能准确作用在板料的正确位置上,常见的定位零件有定位销、导料板、侧刃和导正销等。

(3)卸料与出件零件:使冲裁件或废料与模具分离,包括卸料装置和出件装置,常见的卸料装置有弹压卸料装置和固定卸料板,常见的出件装置有推件装置和顶件装置。

(4)导向零件:保证冲裁模具的上、下模在冲裁过程中具有正确的运动方向,常见的导向零件有导柱和导套。

(5)固定及支撑零件:用来将冲裁模具中所有零件连接起来构成一个整体的冲裁模具,固定和支撑零件通常由上模座、下模座、固定板、垫板、螺钉和销钉组成。

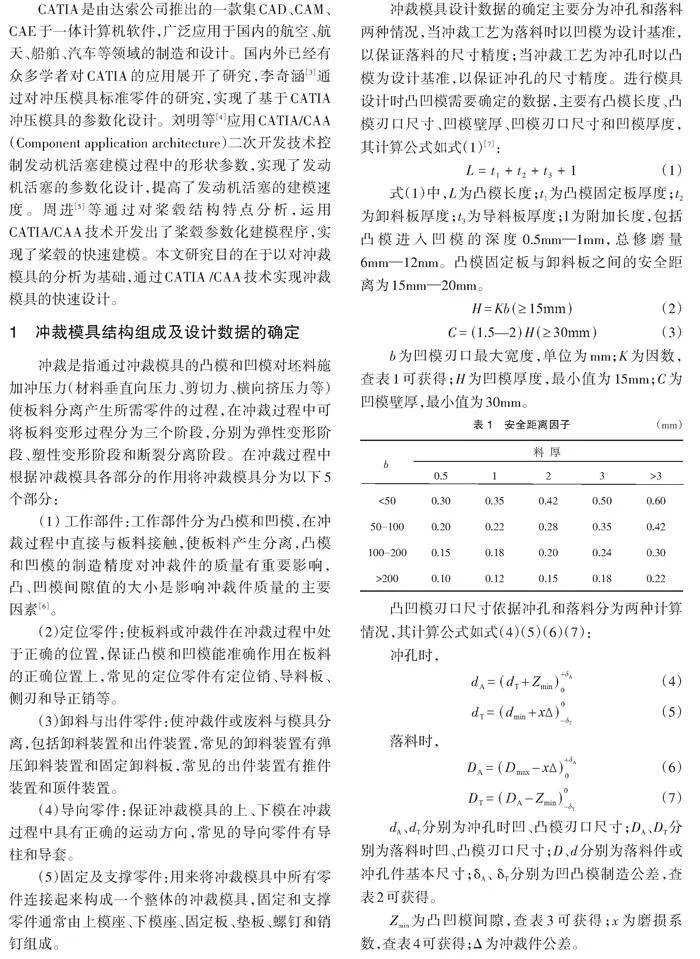

冲裁模具设计数据的确定主要分为冲孔和落料两种情况,当冲裁工艺为落料时以凹模为设计基准,以保证落料的尺寸精度;当冲裁工艺为冲孔时以凸模为设计基准,以保证冲孔的尺寸精度。进行模具设计时凸凹模需要确定的数据,主要有凸模长度、凸模刃口尺寸、凹模壁厚、凹模刃口尺寸和凹模厚度,其计算公式如式(1)[7]:

[L=t1+t2+t3+1] (1)

式(1)中,L为凸模长度;t1为凸模固定板厚度;t2为卸料板厚度;t3为导料板厚度;l为附加长度,包括凸模进入凹模的深度0.5mm—1mm,总修磨量6mm—12mm。凸模固定板与卸料板之间的安全距离为15mm—20mm。

[H=Kb ≥15mm] (2)

[C=1.5—2H ≥30mm]" (3)

b为凹模刃口最大宽度,单位为mm;K为因数,查表1可获得;H为凹模厚度,最小值为15mm;C为凹模壁厚,最小值为30mm。

凸凹模刃口尺寸依据冲孔和落料分为两种计算情况,其计算公式如式(4)(5)(6)(7):

冲孔时,

[dA=dT+Zmin+δA0] (4)

[dT=dmin+x∆0-δT]" " "(5)

落料时,

[DA=Dmax-x∆+δA0]" (6)

[DT=DA-Zmin0-δT]" (7)

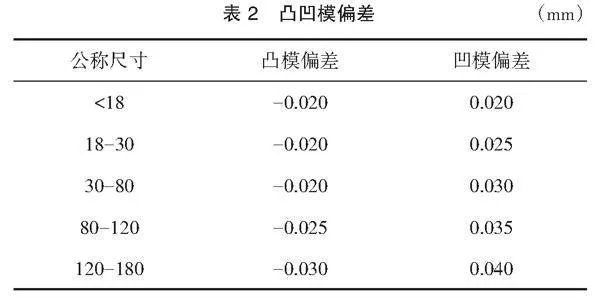

dA、dT分别为冲孔时凹、凸模刃口尺寸;DA、DT分别为落料时凹、凸模刃口尺寸;D、d分别为落料件或冲孔件基本尺寸;δA、 δT分别为凹凸模制造公差,查表2可获得。

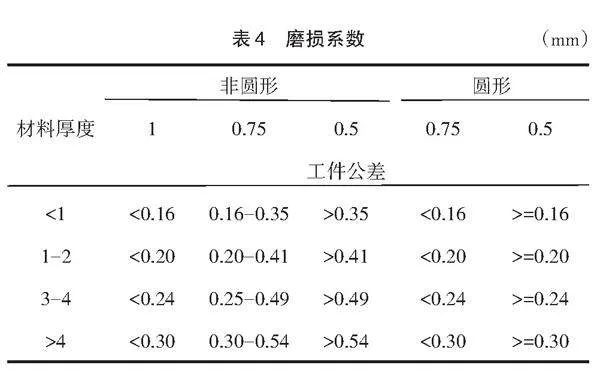

Zmin为凸凹模间隙,查表3可获得;x为磨损系数,查表4可获得;Δ为冲裁件公差。

2 冲裁模具快速设计方案

2.1" 冲裁模具自动构建方案

在传统的冲裁模具设计过程中,冲裁模具构建方案因冲裁件不同而不同,每次进行冲裁模具设计时都需要对冲裁模具的构建方案重新进行规划,延长了冲裁模具的设计时间,影响冲裁模具设计效率。为解决此问题,本文提出一种冲裁模具构建规则,以期通过程序的一系列判断,自动确定模具构建方案。模具构建方案规则如下:

凸模结构设计方案:根据冲裁件截面形状的不同凸模分为圆形和非圆形两种形式,其中圆形凸模已有国家标准。由程序将冲裁件Part文档导入当前设计界面后,通过CATIDescendants接口下的GetAllChildren方法获取冲裁件的零件模型,通过CATBody接口下的GetAllCells方法获取冲裁件零件模型的所有表面,再由CATIMeasurableSurface接口下的GetArea和GetCOG方法得到所有表面的面积和几何中心,通过对面积大小和几何中心的位置筛选自动获取冲裁件冲裁截面,通过程序自动判断冲裁截面形状,若为圆形则遍历标准库,若已有此圆形凸模,直接在此标准库中调用,若无则按国家标准进行建模并存入标准库。若冲裁截面形状为非圆形,由程序对所得冲裁截面面积进行判断,当冲裁截面面积大于某个值S时,为降低模具制造成本,凸模采用组合式结构,即凸模刃口部分采用模具钢,基本部分采用普通钢,当冲裁截面面积小于S时,凸模结构采用整体式结构。凸模与凸模固定板之间采用台肩固定的方法进行固定。

凹模结构设计方案:凹模结构分为整体式和镶拼式,与凸模设计方案相同,当冲裁截面面积大于某值S时采用镶拼式结构,当冲裁截面面积小于S时采用整体式结构。凹模刃口形式分为直筒式刃口和锥形式刃口,直筒式刃口强度高,易于加工,冲裁件质量稳定,但其冲裁废料或冲裁件不易排出,主要用于精度高,尺寸较小的冲裁件,锥形式刃口强度低,冲裁废料或冲裁件易于排出,主要用于精度较低,尺寸较大的冲裁件。凹模刃口形式的确定分为两步:第一步为精度判断,由设计人员在程序输入框中输入冲裁件公差,为保证冲裁件质量,当冲裁件公差小于某个值时,则采用直筒式刃口,不再进行冲裁件尺寸判断;否则进行第二步尺寸判断,由程序自动得到冲裁截面的周长,当其周长大于某值时采用锥形式刃口,小于某值时采用直筒式刃口。凹模与下模座采用销钉进行固定。

卸料零件设计方案:冲裁过程中卸料方式分为固定卸料和弹性卸料,卸料方式主要依据料厚确定,料厚由设计人员输入,由程序自动判断,当料厚大于0.5 mm时采用固定式卸料,小于等于0.5 mm时采用弹性卸料。当为固定式卸料时,卸料板兼具卸料和导料作用(这种情况下不再设计导料板),固定于凹模上边;当为弹性卸料时,卸料板与上模坐相连,卸料板与凸模固定板之间添加弹性橡胶作为弹性元件。

模架选择方案:模架及组成零件已标准化,综合比较各种模架类型优缺点后,发现中间导柱滑动导向模架具有制造简单、滑动平稳、导向准确可靠等优点,故决定选用此类型模架。

除上述零件外冲裁模具的主要组成零件还有垫板、凸模固定板、档料销、固定螺钉等零件,这些零件是冲裁模具完成冲裁功能或保证冲裁件质量的必要零件,一般来说其形状较为固定且其尺寸大多和凸模或凹模有关,故在生成不同模具的时候依据凸凹模尺寸对这些零件重新进行生成。

2.2" 尺寸数据快速计算

采用传统方法进行冲裁模具设计时,设计人员通过冲裁件尺寸、板料厚度、板料材料等一系列参数进行大量的查表、公式计算来确定凸模和凹模的间隙尺寸、凸模高度、凹模厚度和凹模壁厚等零件尺寸。查表和公式计算耗费了设计人员大量的时间和精力,且在进行查表和计算工作时出现人为错误的概率较大,易导致设计出不合格或不合理的冲裁模具。为解决此问题,本文主要通过程序匹配Excel表格来对数据进行快速确定,其确定方法如下:

程序通过文件路径打开Excel表格,得到所有已使用表格的数量,通过for循环遍历所有表格,将表格内容与所输入内容相匹配,当输入内容与表格内容相等时,得到此表格的行数或列数,并结束循环。通过特定的行数或列数定位到目标表格,获取所需的数据。

(1)最小冲裁间隙的快速确定:程序首先遍历表3第一行材料名称,将其材料名称存储在程序界面的一个下拉选择列表中,供设计人员进行选择。设计人员在程序界面选择材料和输入厚度后,程序通过匹配材料名称和厚度定位最小间隙的行数和列数得到最小间隙。同时此种方法还具有一定的可扩展性,当应用新的材料时,设计人员只需按照表3的格式将新材料的名称及不同厚度对应的最小间隙输入表3,再重新运行程序便可以在下拉选择列表选择新输入的材料。

(2)磨损系数x的快速确定:自动获取冲裁件冲裁截面后,由程序拓扑得到冲裁截面的边,将这些边进行接合得到一个封闭的图形,通过CATIMeasureablCircle接口判断此封闭图形是否为圆形,再通过设计人员输入的冲裁件厚度和公差对表4进行定位,得到磨损系数x。

(3)凸凹模公差的快速确定:获取冲裁件冲裁截面后通过CATIMathBox接口得到冲裁件横截面在X、Y方向的最大值和最小值,分别使X、Y方向的最大值减去X、Y方向的最小值,得到两个差值,再比较两差值的大小,采用较大的值作为冲裁件的公称尺寸,通过此公称尺寸对表2进行定位,得到凸凹模制造公差。

(4)因数K的快速确定:将前三步得到的数据代入公式(4)或公式(6)可以得到凹模刃口尺寸,采用CATIMathBox接口,用与确定凸凹模制造公差一样的方法得到其在X、Y方向的最大差值即凹模刃口最大宽度b,再通过设计人员输入的厚度由程序对表1的b和厚度进行匹配得到因数k。

(5)冲裁件基本尺寸的快速获取:获取冲裁件冲裁截面后通过对冲裁件冲裁截面进行拓扑得到此截面的所有边线,由CATIMeasurableCurve接口的GetLength方法可得到所有边线的尺寸。至此,根据(1)—(5)步得到的数据便可以确定凸凹模所有的建模数据,依据这些数据去完成凸凹模的建模。

(6)其他主要零件尺寸的快速确定:冲裁模具中最重要的零件便是凸模和凹模,其他主要零件的尺寸和凸凹模的尺寸相关联。其他零件尺寸确定如下,导料板的的长度和凹模一致,两侧距离为条料宽度+0.5 mm。卸料板外形尺寸与凹模一致,中间具有起到压料作用的突起,突起高度为导料板厚度+1 mm,突起厚度与卸料板其余厚度之和为设计输入的卸料板厚度。凸模固定板和垫板外形尺寸与凹模一致,厚度由设计人员输入确定,在凸模固定板内还具有一个与凸模形状尺寸一致的凹槽。模架已形成国家标准,其建模尺寸由凹模周界尺寸和冲裁行程决定。依据国家标准预先在程序中写好模架各零件建模尺寸,之后通过凹模周界尺寸和设计人员输入的冲裁行程选择正确的尺寸。

2.3" 基于CATIA/CAA的冲裁模具自动建模

通过传统模式进行冲裁模具设计时,设计人员根据确定的尺寸数据进行手工建模,在建模的过程中需要反复查看已计算出的尺寸数据来进行草图绘制、尺寸约束等一系列操作,此过程低效烦琐。且在建模的过程中冲裁模具结构和外形的设计主要依据设计人员的设计经验和水平高低,因为每个设计人员的设计经验不同,就导致不同设计人员所设计的模具结构和外形会有差异,不利于冲裁模具设计的标准化。为解决此问题,本文采用CATIA/CAA技术针对冲裁模具的设计对CATIA进行二次开发,实现冲裁模具零件的自动建模及装配。其建模和装配方法如下:

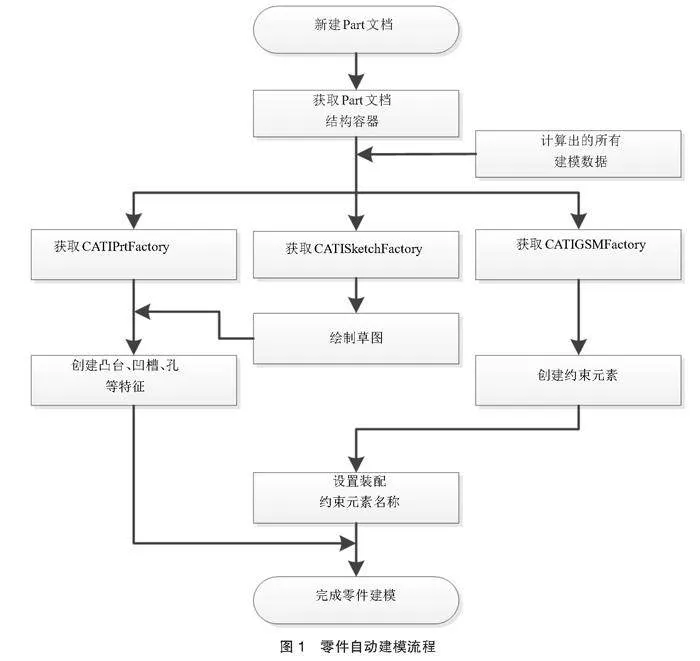

基于CAA的零件自动建模方法:使用CATDocumentServices:New(\"Part\", pDoc)方法创建Part文档,采用CATIContainerOfDocument接口得到冲裁模具各Part文档的容器,由其GetSpecContainer方法得到文档的结构容器,由其结构容器得到各Part文档的CATIGSMFactory、CATISketchFactory和CATIPrtFactory。根据上文计算出的数据,采用CATISketchFactory进行草图的创建,由CATI2DWFFactory接口中的CreateLine()、CreateCircle()等方法进行草图绘制;由CATIPrtFactory接口下的方法对绘制完成的草图进行特征的创建,如CreatePad()、CreateHole()、CreatePocket()用来创建凸台、孔、凹槽这些特征;由CATIGSMFactory下的CreatePoint()方法创建点作为装配过程中的装配约束元素,由CATIAlias接口下的SetAlias方法设置这些元素在Part文档结构树上的名称。零件自动建模流程如图1所示。

基于CAA的零件自动装配方法:本文实现零件间的自动装配主要基于以下方法,首先由CATFrmEditor接口的GetCurrentEditor()方法得到当前界面Product文档,由当前界面Product文档通过CATIProduct接口的 GetChildren方法得到冲裁模具Product文档,再由冲裁模具Product文档使用CATIProduct接口下GetAllChildren得到所有Part文档,然后通过CATIProduct接口的GetPartNumber 方法得到零件编号,通过匹配零件编号找到要进行装配约束的零件。得到要进行约束的Part文档后采用CATIDescendants接口下的GetAllChildren方法得到Part文档中结构树上的所有元素,由CATIAlias接口下的GetAlias方法得到这些元素在结构树上的名称,通过匹配元素名称得到装配约束元素。由GetProductConnector()方法创建在相同Product文档下两个不同Part文档中的装配约束元素的链接,由CreateConstraint()方法进行不同Part文档之间约束的创建,将相应Part文档中的零件模型约束到正确的位置。零件自动装配流程如图2所示。

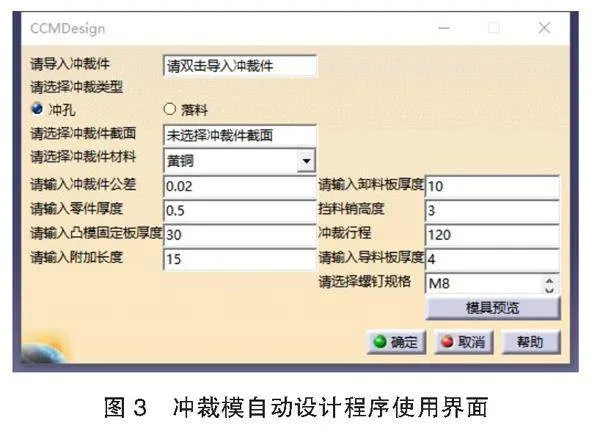

3 冲裁模具设计实例

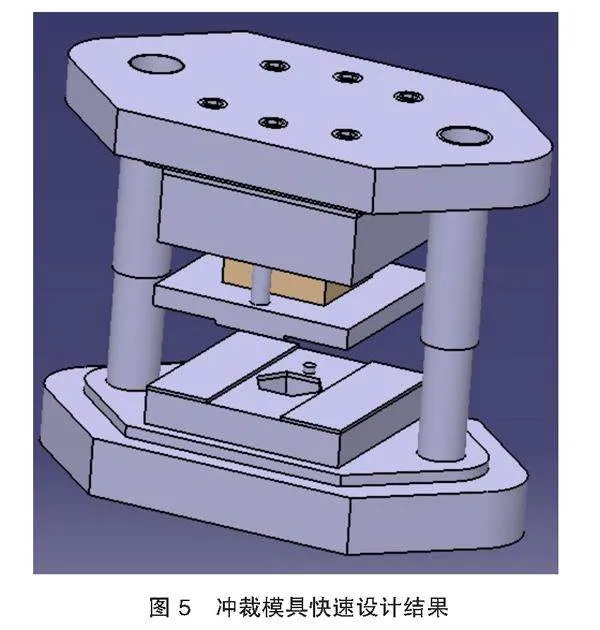

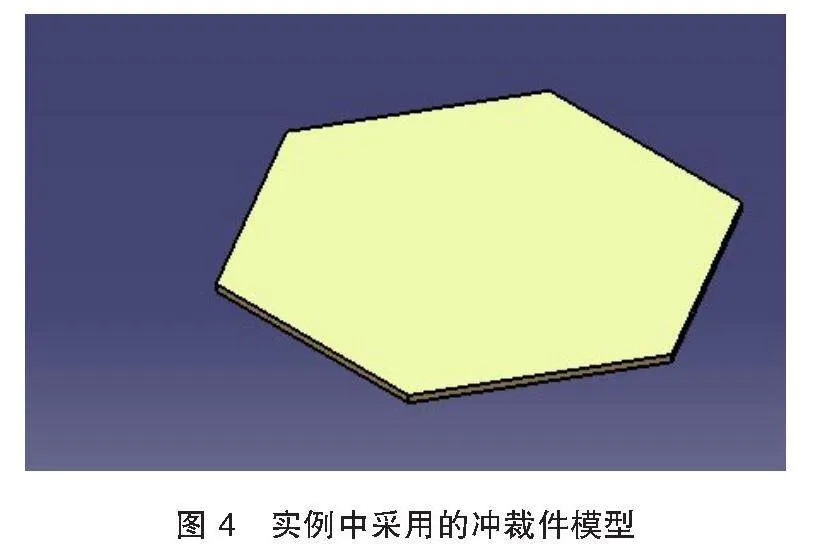

本文所开发的冲裁模具快速设计软件使用界面如图3所示。设计人员双击打开选择冲裁件文件存放路径,将冲裁件导入当前界面如图4所示,之后选择冲裁模具的类型、冲裁件的材料,输入冲裁模具生成时所需要的各项参数后,点击模具预览按键,软件得到设计人员在此对话框中所输入的各个参数,并自动查询表1、表2、表3、表4得到生成冲裁模具所需要的数据。通过对这些数据进行相应的计算来控制冲裁模具的形状,通过CATIA特定的接口对冲裁模具进行草图绘制、实体生成等操作,软件运行完毕后即可生成所需冲裁模具,如图5所示。

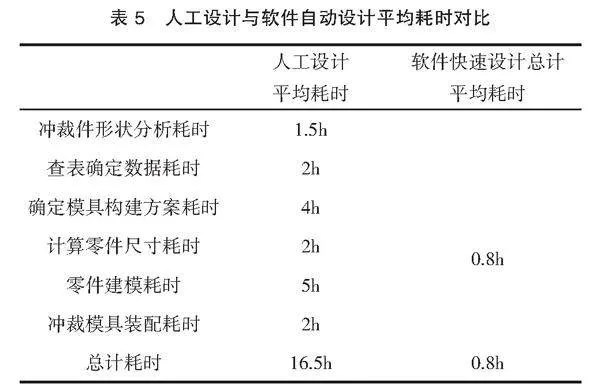

与设计人员手动设计的冲裁模具相比,此冲裁模具的功能、形状、尺寸都能满足该冲裁件的生产需求。选取三位设计人员分别采用传统人工设计方法和使用该软件对此冲裁件进行冲裁模具设计,记录每位设计人员设计所用时间,将三位设计人所用时间取平均值作为参考,冲裁模具人工设计平均耗时与通过软件快速设计平均耗时对比如表5所示。

4 结 论

本文针对以传统方法进行冲裁模具设计时存在的需查阅的数据量大、计算量大、建模时重复性操作多、操作烦琐等问题提出了一种基于CATIA/CAA的冲裁模具快速设计方案,依据此设计方案开发出了冲裁模具快速设计软件,该软件在保证冲裁模具设计质量的情况下实现了冲裁模具参数化、快速化建模。设计人员采用传统人工方法进行冲裁模具设计平均耗时16.5h,采用此软件设计冲裁模具总计平均耗时0.8h,平均耗时约为传统人工设计方法平均耗时的1/20,有效地缩短了冲裁模具设计的时间,为冲裁模具参数化快速设计提供了一种参考思路。

参考文献:

[1]黄奔.飞机钣金件冲压成型工艺研究[J].机电信息, 2022,(9): 81-83,88.

[2]柯旭贵,张佑生.面向冲裁模设计的CBR系统的实例表示[J]. 中国机械工程, 2002, 13(22): 60-63,66.

[3]李奇涵,李衡.基于CATIA V5的冲压模具参数化设计和应用[J].机械工程师, 2010(1): 66-68.

[4]刘明,郝博,刘滕.基于CATIA二次开发的发动机活塞参数化设计[J].成组技术与生产现代化, 2016, 33(2):6-10,53.

[5]周进,徐传胜,童明波,曾建江.基于CATIA CAA的桨毂与自动倾斜器参数化骨架模型与运动分析[J]. 机械设计与制造工程, 2018, 47(5): 38-43.

[6]佟晓静.冲裁工艺及冲模失效分析[J].机械, 2003(S1): 226-227.

[7]韩永杰,张国胜,宋以国.冲压模具设计[M].哈尔滨: 哈尔滨工业大学出版社,2008.

责任编校:陈 强,裴媛慧

Rapid Design of Stamping Dies Based on CATIA/CAA

JIA Zhen1,2, ZHAO Zhenxing1,2, WANG Lei1,3

(1. College of Aerospace Engineering, Shenyang Aerospace University, Shenyang 110136, China;

2. Key Lab of Fundamental Science for National Defence of Aeronautical Digital Manufacturing Process, Shenyang Aerospace University, Shenyang 110136, China;

3. College of Energy and Environment, Shenyang Aerospace University, Shenyang 110136, China)

Abstract: The traditional mode of stamping dies design mainly relies on designers manually consulting mold design tables to calculate" stamping dies design data, and then manually creating mold models in 3D modeling software based on these data. The tedious data calculation and inefficient manual modeling seriously affect the mold design cycle. In order to improve the speed of mold design and shorten the mold design cycle, This article uses CATIA/CAA secondary development technology as a tool to connect the consultation of design tables, mold data calculation, and automatic creation of 3D models of molds. A rapid design software for stamping molds has been developed, achieving rapid design of stamping dies.Through practical examples, it has been verified that the average time required for mold generation and modification when using this software for punching mold design is 0.8 hours. Compared with the average time required for traditional manual punching mold design of 16.5 hours, the average time required for punching mold design using this software is about 1/20 of the average time required for traditional manual punching mold design, greatly saving punching mold design time.

Key words: stamping dies;CATIA/CAA;quick design

收稿日期:2023-12-18

基金项目:航空科学基金资助项目(2018ZE54028);辽宁省自然科学基金资助项目(2019ZD0240)

作者简介:贾 震,辽宁沈阳人,博士,教授,研究方向为钣金件数字化制造。