汽车涂装中车门密封胶气泡问题的解决措施

摘要:汽车涂装车门密封胶气泡问题,是汽车涂装过程中最常见的质量问题之一。本文主要通过分析汽车涂装中车门密封胶气泡产生的原因进行排查,研究发现车身所涂折边胶胶条粗细、胶条与折边的距离直接影响涂装密封胶条起泡,使得涂装中车门密封胶气泡问题得到了有效控制,为汽车涂装制造中出现的类似问题提供一些经验参考和解决思路。

关键词:汽车涂装;中车门;胶气泡

中图分类号:U445.58+5 文献标识码:A

0 引言

在汽车制造这一精密而复杂的系统工程中,涂装环节扮演着至关重要的角色。优质的涂装不仅能够有效抵御外部环境中的水分、盐雾及紫外线等侵蚀,增强车身的防腐防锈能力,还直接决定了车辆的整体外观质感,成为吸引消费者目光的重要因素。

然而,在追求卓越涂装品质的过程中,密封胶气泡问题挑战着制造商的技艺与智慧。密封胶作为保障车身结构紧密无漏的重要材料,其施工质量直接影响到车身的密封性和气密性。一旦密封胶中混入气泡,不仅会在视觉上留下瑕疵,影响车辆的美观度,更重要的是,这些微小的气泡可能成为侵蚀性介质的通道,逐渐侵蚀车身内部结构,加速车辆的老化过程,降低整体耐久性和安全性能[1]。因此,深入研究并有效解决汽车密封胶气泡问题,成为汽车制造领域的一项紧迫任务。

1 气泡产生的机理

在汽车涂装工艺中,气泡的生成机理复杂且多样,尤其在折边密封环节尤为显著。当涉及汽车门盖、行李箱盖等结构件的折边密封时,由于设计上的特殊要求,这些区域往往需要精确的密封胶涂布以确保防水防尘及结构稳固[2-3]。然而,实际操作中,若折边处的密封设计或施工未能达到理想状态,即存在密封不严或填充不足的情况,便会在密封胶与钣金之间形成微小的封闭空间。这些空间仿佛是潜在的陷阱,容易在涂装前的预处理阶段或生产环境中不经意间吸入空气或残留水分。

随着涂装流程的推进,特别是进入烘烤阶段,温度升高使得封闭空间内的空气或水分受热急剧膨胀,其压力增加至一定程度时,便会寻找突破口释放能量,最终可能表现为顶起或冲破尚未完全固化的密封胶表面,形成肉眼可见的气泡[4]。这不仅破坏了涂装的完整性,也降低了车身的密封性能和耐候性。

2 影响因素

在汽车涂装这一精密工艺中,车门密封胶气泡问题的成因错综复杂,涉及材料、工艺及环境等多个层面的因素,每一个细微的偏差都可能成为气泡滋长的温床。

(1)首先,从涂胶材料的角度来看,密封胶作为直接参与涂装过程的关键物料,其质量特性直接关联到气泡的产生。密封胶的成分需经过严格筛选与配比,以确保其在应用中具有良好的粘结性、耐候性和稳定性。然而,若材料本身含有过多的空气或水分[5],或是由于存储不当导致材料吸湿,这些杂质在涂布过程中难以完全排除,随着密封胶的固化,便有可能在内部形成气泡。此外,密封胶的粘度也是一个重要考量因素,粘度过高可能导致涂布困难,而粘度过低则可能使胶体在流动过程中裹挟更多空气,进一步加剧气泡问题。

(2)其次,生产工艺的精细控制对于防止气泡产生同样至关重要。涂胶工艺的参数设置需根据材料特性、产品要求及生产环境进行精确调整,任何细微的偏差都可能对涂装质量造成显著影响。例如,涂胶量不足会导致密封不严,而涂布不均匀则可能使局部区域形成空气滞留,为气泡的产生创造条件。

(3)最后,环境条件作为外部因素,同样不容忽视。涂装车间需保持适宜的温度、湿度和洁净度,以创造稳定的生产环境。湿度过高不仅会增加密封胶中的水分含量,还可能使空气中的水汽在冷却的钣金表面凝结,形成水珠并混入密封胶中。洁净度不足则可能引入灰尘、油污等杂质,影响涂胶效果并增加气泡风险。

综上所述,汽车涂装过程中车门密封胶气泡问题的产生是多方面因素共同作用的结果。要有效解决这一问题,需从材料选择、工艺优化及环境控制等多个方面入手,采取综合措施提升涂装质量。

3 气泡问题解决思路和具体解决方法

为了深入剖析并有效解决汽车涂装中车门密封胶的气泡问题,项目团队精心设计了起泡重现试验(表1)。

通过模拟实际生产条件,对车门不同部位进行密封胶涂布与烘烤处理。试验结果显示,汽车前门的竖边与斜边区域成为了气泡问题的重灾区(图1),这两个位置的气泡数量显著多于其他部位。这一发现为后续的分析与改进工作提供了明确的方向,项目团队将针对这些高风险区域进行更深入的研究与调整,以期从根本上解决气泡问题,提升汽车涂装的整体品质。

根据试验结果,从胶泡数量看,胶条细度小,离折边距离近,胶泡数量少,两边分别为2 和6 个,其他实验胶泡数量多。切割试验门实验方案也是胶条细度小,离折边距离近,切割试验门折边无胶泡,切割后内板和外板结合折边处折边胶非常少,同时断胶处,内板和外板结合折边处无折边胶,考虑到内板和外板结合折边处无折边胶影响耐腐蚀性和车门强度,因此不采用胶条细度小、离折边距离近、有断胶的试验方案。

在深入探索汽车涂装中车门密封胶气泡问题的道路上,实施了第二次针对性试验。此次试验旨在通过精细化的操作与严谨的控制,进一步验证并改善密封胶的涂布效果,以期从根本上减少气泡的产生。试验中,项目团队设计了涂胶方案,采用粗细介于3.0 ~ 3.5 mm 之间的均匀胶条,这一尺寸的选择经过反复论证,旨在确保密封胶既能充分填充折边缝隙,又不会因过量而溢出,造成不必要的浪费或污染。同时,项目团队将胶条与折边之间的距离精确控制在3.0 mm,这一细微的调整,旨在优化密封胶的流动路径,减少空气滞留的可能性。更为关键的是,在整个涂胶过程中,项目团队严格监控胶条的连续性,确保无断胶现象发生。因为任何微小的断裂都可能成为空气侵入的通道,增加气泡产生的风险。试验结果如图2 所示,与预期相符,改进后的涂胶方案显著减少了车门密封胶中的气泡数量,验证了项目团队的猜想,并为后续的优化工作奠定了坚实的基础。

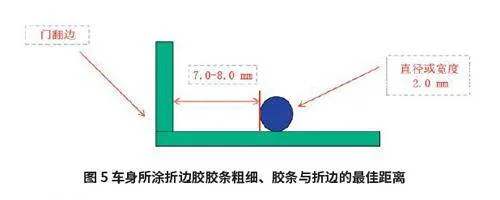

根据第二次试验结果,项目团队发现前门竖边有7 个胶泡,斜边有6 个胶泡,前门切割后,内板和外板结合折边处也均有折边胶。从试验门折边处切割,胶泡产生处如图3 所示。

根据图3 所展示的试验结果可知,尽管折边胶已成功压入折好的翻边中,且整个折边区域看似饱满充实,甚至伴有大量胶体溢出,但气泡问题却依然顽固地存在,可能是并未完全排除内部或夹带的空气。而在后续的二次烘烤过程中,这些残留的气体受热膨胀,最终导致了气泡的产生。

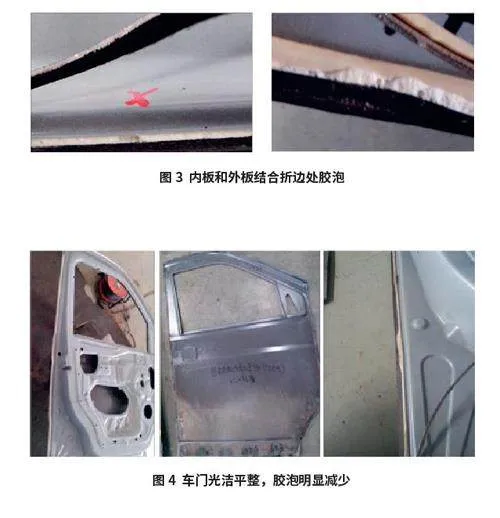

因此,项目团队迅速调整了试验策略,设计并实施了第三次胶泡试验。在这次试验中,对折边胶条的粗细进行了精细化调整,将其缩减至2.0 mm,旨在减少单次涂胶量,避免胶体过量堆积导致的内部空气滞留。同时,将胶条与折边之间的距离大幅增加至7.0 ~ 8.0 mm,这一调整不仅为密封胶提供了更宽敞的流动空间,也降低了因空间局限而引发空气挤压的风险。此外,项目团队严格保证了胶条的连续性,确保无断胶现象,进一步减少了气泡产生的潜在诱因。

试验结果如图4 所示,这一轮的改进取得了显著成效。从试验门的各折边部位来看,气泡问题得到了有效控制,无一例外的光洁平整,证明了项目团队的猜想与策略是行之有效的。同时,内板与外板结合的折边处均均匀涂抹上了折边胶,既保证了密封性,又未出现胶体堆积的情况。烘烤完毕后,折边胶呈现出理想的宽度,而在翻边处,则恰到好处地保留了少量折边胶,既不影响美观,又确保了足够的结合强度。这一试验结果不仅为项目解决气泡问题提供了宝贵经验,也为后续的生产工艺优化指明了方向。

由以上试验结果可知,车身所涂折边胶胶条粗细、胶条与折边的距离直接影响涂装密封胶条起泡,而控制折边胶能抑制其起泡;为减少或消除前门折边部位密封胶胶泡,建议控制折边胶条粗细为2.0 mm,离翻边距离为7.0 ~ 8.0 mm(图5)。

4 结束语

汽车涂装中,密封胶气泡问题的产生机理复杂多样,涉及涂胶材料、生产工艺和环境条件等多个方面。例如,在优化涂胶工艺方面,只需要确保涂胶量充足且均匀,避免局部缺陷导致空气或水分混入;调整烘烤温度和时间,确保密封胶能够充分固化且不会因温度过高而产生气泡;定期检查和维护涂胶设备,确保设备状态良好且运行稳定。

此外,在材料生产和灌装过程中采取严格的防空气、防水措施。定期对库存材料进行检查和测试,及时发现并处理潜在问题。最后是需要改善环境条件,保持涂装车间温度、湿度和洁净度在适宜范围内,加强车间通风换气,减少空气中水分和杂质的含量;定期对车间进行清洁和维护,确保生产环境整洁有序。通过优化涂胶工艺、加强材料质量控制和改善环境条件等措施,可以有效预防和解决气泡问题。未来,随着汽车制造技术的不断进步和涂装工艺的持续优化,相信气泡问题将得到更好的解决和控制。

【参考文献】

[1] 周俊鹏, 徐康, 张正业. 汽车涂装密封胶起泡/ 胶孔产生的机理分析及解决方法[J]. 汽车实用技术,2020,45(20):145-147.

[2] 王晓宁, 马立业, 刘忠华. 折边胶在汽车门盖制造中的应用[J]. 汽车工艺与材料,2013(06):14-16+19.

[3] 朱北芳. 汽车门盖折边处密封胶气泡问题的具体解决方法[J]. 汽车实用技术,2019(19):176-178.

[4] 王同兴, 沈敏. 汽车涂装中门盖密封胶气泡问题的解决[J]. 现代涂料与涂装,2020,23(02):55-57.

[5] 商智勇, 潘晓铭, 李玉杰, 等. 车身折边区域密封胶胶泡问题的分析与优化措施[J]. 汽车工艺与材料,2017(11):38-43+47.

作者简介:

张发晖,本科,工程师,研究方向为车身防腐蚀与涂装工艺。