专用汽车电控系统集成优化方案探析

摘要:本文针对专用汽车电控系统集成优化问题展开研究。传统的电控系统集成方案存在模块化程度低、冗余严重以及实时性差等不足。文章提出了一种基于域控制器的新型集成架构,采用面向服务的设计理念,构建标准化接口,实现软硬件解耦,极大地提高了系统模块化水平。在此基础上,运用实时操作系统与多核异构计算平台,并引入安全隔离机制,全面提升系统实时性与可靠性,为专用汽车电控系统发展提供新思路。

关键词:专用汽车;电控系统;域控制器;实时操作系统;多核异构

中图分类号:U469.6 文献标识码:A

0 引言

专用汽车因其特殊的任务需求,其所搭载的电控系统在复杂度和关键性方面远超普通车辆。而当前专用汽车电控系统面临着多方面的挑战,这些问题严重制约了系统的整体性能和效率。首要问题是模块化程度低,不同功能模块之间的高度耦合导致系统难以进行独立升级或替换,限制了系统的灵活性和可扩展性。其次是系统存在严重的冗余问题,各子系统的独立设计造成硬件资源的重复配置,整体复杂度高。第三是系统的实时性差,传统架构难以满足多任务并发处理的需求,这直接影响了系统的响应速度,尤其在需要快速反应的特殊工况下表现不佳。最后,安全隔离机制的不足也是一个值得关注的问题,关键任务与非关键任务的混合处理增加了相互干扰的风险,可能导致系统不稳定或故障。

在传统专用汽车电控系统的典型架构中,各功能模块如发动机控制单元(ECU)、变速器控制单元(TCU)、制动防抱死系统(ABS)等,都是独立设计的。这些模块通过CAN 总线互连,形成了一个分布式的网络结构。这种架构难以满足现代专用汽车对高度集成、高效协同的需求,亟须进行优化和改进。为破解上述难题,须尽快探索出一种全新的系统集成优化方案。本文拟从体系架构、服务化设计、软硬件分离、多核实时处理以及安全隔离等角度入手,系统阐述专用汽车电控系统的集成优化策略,以期为相关领域提供有益参考。

1 专用汽车电控系统集成综述

1.1 现有集成方案分析

目前,专用汽车电控系统主要采用中央集中式和联邦分布式两种集成方案。中央集中式架构将所有功能集中于一个中央控制器,优点是集成度高、成本低,但缺乏灵活性与冗余,一旦故障后果严重[1]。联邦分布式架构按照域划分控制器,各自实现本域功能,优点是容错性高、响应快,但存在重复开发、系统复杂度高等问题。两种方案均难以满足专用汽车日益增长的智能化、网联化需求。

1.2 亟待解决的关键问题

现有专用汽车电控系统集成方案,亟待解决以下四个关键问题:一是体系架构渴求创新突破,以适应功能安全、智能化的新需求;二是软硬件高度耦合,接口不统一,导致模块化程度低、可移植性差;三是关键任务缺乏安全隔离机制,存在相互干扰的风险隐患;四是实时多任务处理能力不足,难以应对苛刻工况。这些问题制约了专用汽车电控系统的发展,迫切需要新的集成优化方案来破解。

针对上述问题,本文提出的集成优化方案具有很强的针对性。首先,创新的域控制器架构通过功能域划分,既保留了分布式的优点,又降低了系统复杂度,使架构能够灵活适应新需求。其次,面向服务的软件设计实现了软硬件解耦,大大提高了模块化和可移植性。再次,硬件隔离和RTOS 相结合,构建了完善的安全隔离机制,可有效防止任务干扰。最后,多核异构平台充分挖掘计算潜力,配合RTOS 精妙的任务调度,为苛刻工况下的实时多任务处理提供了有力保障[2]。

2 面向未来的集成优化方案

2.1 全新的域控制器架构

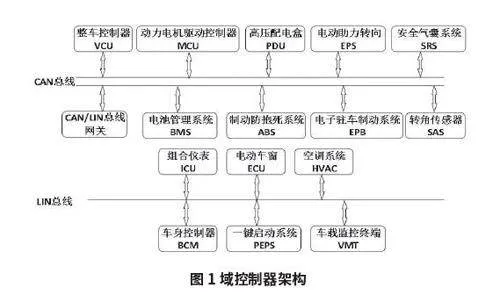

本文给专用汽车提出新的电控系统集成架构,即域控制器架构,它是对传统中央集中式和联邦分布式方案的创新突破(图1)。该架构引入“域”的概念,根据专用汽车的不同功能域(如车身、底盘、动力和辅助驾驶等)设置多个域控制器。每个域控制器集成管理本域内的传感器、执行器等硬件设备,实现本域的特定功能。域内采用主从式架构,域控制器作为主控,协调从控单元。各个域通过标准化的车载以太网互联,进行跨域信息交互和资源共享。这种架构一方面保留了分布式的优点,提高了系统的容错能力和响应速度。另一方面通过划分功能域简化了系统集成的复杂度,不同域的变化可以隔离,从而提高了系统的可扩展性。域控制器的引入为专用汽车电控系统集成开辟了一条全新的路径[3]。

2.2 面向服务的软件设计理念

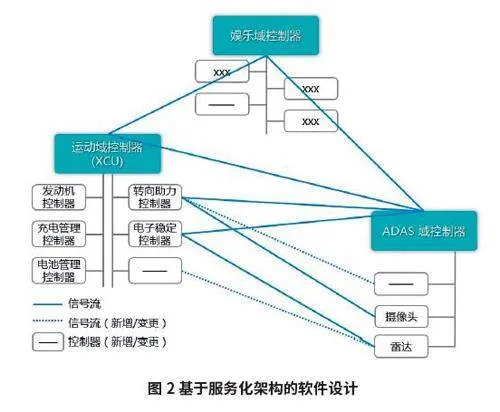

为进一步提高专用汽车电控系统的模块化和可移植性水平,本文采用面向服务的软件设计理念。传统的软件与硬件高度耦合,不同模块间接口不统一,导致了重复开发和移植困难等问题。面向服务的设计理念将软件功能封装成一个个标准化的服务,不同服务通过定义统一的接口规范实现解耦。服务对硬件屏蔽,可以部署在不同的硬件单元上(图2)。这种松耦合的架构使得软件开发可以独立于硬件而进行,提高了软件的重复利用和可移植性。

在专用汽车电控系统中,将不同功能模块(如导航规划、目标识别、故障诊断等)开发为一组标准服务,部署在域控制器上。当硬件平台升级或功能需求变更时,只需替换或新增相应的服务,而无需修改整个系统,从而显著提高了系统的柔性和扩展性。服务化的软件设计思路是专用汽车电控系统软硬件分离的关键举措。

2.3 基于多核异构平台的实时处理技术

专用汽车对电控系统的实时性提出了极高要求,特别是在复杂工况下需要处理大量的多任务并发。针对这一挑战,本文提出基于多核异构平台的实时处理技术。传统的电控系统采用单核MCU,很难满足日益增长的计算需求。多核异构平台集成了多个不同架构、不同性能的处理器核心,可以针对不同类型的任务灵活调度,充分发掘计算潜力。本方案选择了实时操作系统(RTOS)作为多核异构平台的软件支撑[4]。RTOS 可以严格保证任务的执行时限,动态调度任务,合理分配异构核心,从而在有限的硬件资源下实现最优的实时多任务处理。

2.4 面向安全的隔离防护机制

专用汽车对安全性和可靠性有着极为严苛的要求,电控系统中任何一个细小的失误都可能酿成重大事故。为确保电控系统的安全,尤其是在高度集成的架构下避免不同任务相互干扰,本文提出引入面向安全的隔离防护机制。隔离是对安全关键域实施的主动防护策略,通过划分安全隔离区,强制限制不同安全等级任务之间的资源访问,杜绝低安全级的任务对高安全级任务的非法侵入,这需要软件和硬件的协同。软件方面,主要依靠操作系统和虚拟化技术,硬件上需要芯片厂商的支持(如ARMTrustZone)。

3 试验验证与结果分析

为验证所提出的专用汽车电控系统集成优化方案的有效性,本文搭建了一套试验平台,对优化前后的系统性能进行了全面评估。

3.1 试验平台搭建

试验平台基于某型号专用汽车底盘,搭载了一套原始的电控系统。在此基础上,按照新的域控制器架构、面向服务设计等优化策略,对电控系统软硬件进行了全面重构。

硬件方面,采用了高性能的域控制器取代原有的中央控制单元和分布式控制器。域控制器选用了TI C6657 多核DSP+ 双核ARM A15 的异构处理器,其中DSP 负责实时控制,ARM 负责高层决策和通信。每个域控制器配置了1GB DDR3 内存和512 MBQSPI Flash。通过千兆以太网,所有域控制器互联成环形拓扑。

软件方面,域控制器的操作系统采用TI SYS/BIOS 6.5,这是一款成熟的工业级RTOS。控制算法和决策算法分别运行于DSP和ARM 上。车身域、动力域和转向制动域是三大安全关键域,这些域的软件按MISRA-C 编程规范开发。特别地,动力域和转向制动域的安全任务在ARM Trust Zone 安全区运行。高层软件功能被封装为一组服务,通过TCP/IP 接口调用。还针对底盘控制回路、网络通讯时延及故障诊断等关键场景,设计了一系列测试用例,用于考核系统性能。

3.2 优化前后性能对比

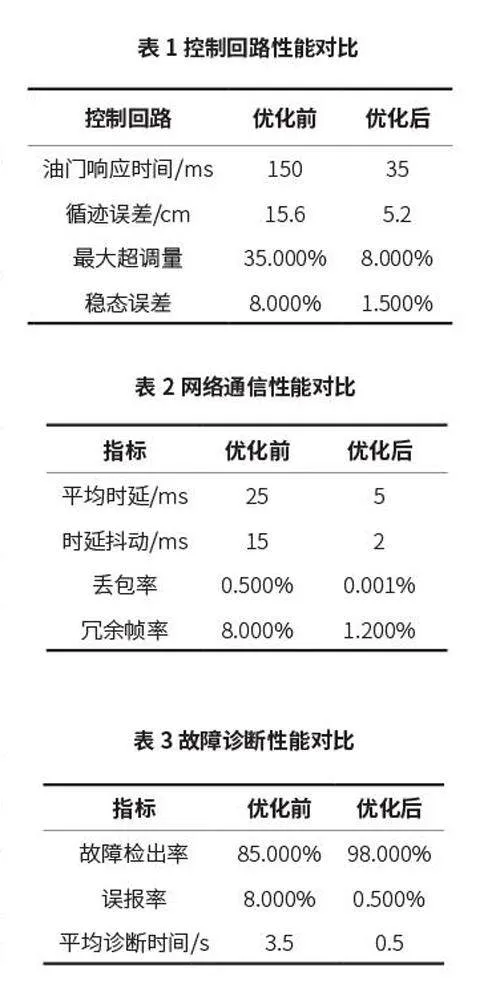

为客观评估优化效果,本文选取了若干项关键性能指标,测试优化前后电控系统的表现。各项指标对比结果如表1 所示。

优化后,加速踏板响应时间从150 ms 降低到35 ms,控制响应大幅提速。循迹误差从15.6 cm降到5.2 cm,控制精度显著改善。同时,最大超调量和稳态误差也有明显降低,可见新方案保证了更优越的底层控制性能。

如表2 所示,优化后,域控制器间通讯的平均时延从25 ms 降低到5 ms,满足了控制系统的实时性需求。时延抖动也降至2 ms 以内,通信质量大为改善。同时,丢包率几乎降至0,网络可用性、可靠性大幅提升。值得一提的是,通过精简冗余数据,冗余帧率从8.0% 降低到1.2%,减少了网络负荷。

如表3 所示,在引入新的故障诊断服务后,系统的故障检出率从85% 升高到98%,而误报率则从8.0% 降低到0.5%,诊断准确性得到极大提升。与此同时,平均诊断时间从3.5 s 降低到0.5s,为驾驶员争取了宝贵的应对时间。

3.3 结果分析与讨论

试验数据表明,新的电控系统集成优化方案在控制响应、通信实时性和故障诊断等多个维度取得了显著的性能提升[6]。其根本原因在于,通过功能域划分,该方案很好地平衡了集中与分布的优缺点,在车载计算资源有限的约束下,实现局部信息全局共享、协同优化,避免了不同控制任务争抢资源而导致的响应时间波动。而面向服务的架构使软件复用更加灵活,新功能的增加或裁剪都变得非常便捷。

4 结束语

4.1 全文总结

本文针对专用汽车电控系统集成优化问题展开了深入研究。传统的集成方案存在模块化程度低、冗余严重和实时性差等不足。文章提出了一种创新的域控制器架构,通过功能域划分,在车载资源约束下实现局部信息全局共享、协同优化。在此基础上,采用面向服务的软件设计思想,将不同功能封装为标准服务,极大提高了软件的重用性和可移植性。新方案在控制响应、通信实时性及故障诊断等多个性能指标上实现了显著提升。

4.2 未来工作展望

未来,专用汽车电控系统的集成优化还有许多工作可以开展。一是考虑引入新兴的人工智能算法,如深度学习,让系统具备更强的环境感知和自主决策能力,提升专用车辆的智能化水平。二是探索“车—路—云”协同的信息物理系统架构,通过车载终端、路侧设施、云端平台的融合,构建全方位的信息感知和资源调度体系,发掘专用车辆的网联化潜力。三是建立完善的测试评价标准,针对算法可解释性、系统鲁棒性等开展系统性研究,促进智能网联专用汽车测试验证技术的完善和规范。

【参考文献】

[1] 方克魁, 李存荣. 专用汽车水力测试系统研究与运用[J]. 专用汽车,2023(07):82-88.

[2] 邵可可, 范祥松. 一种新型纯电动专用汽车辅驱控制系统[J]. 汽车电器,2023(02):7-8+11.

[3] 张超, 赵颖淼, 郭卓识. 基于变频调速的汽车专用液压控制系统[J]. 汽车工艺与材料,2022(11):61-64.

[4] 盖立武, 李宗堂, 郭彩芬, 等. 汽车空调系统上盖体零件专用夹具设计[J].现代制造工程,2021(11):93-98.

[5] 刘娟娟. 电动专用汽车高压电气系统安全设计及故障分析[J]. 专用汽车,2021(07):92-94.

[6] 于江江. 试析新能源技术在专用汽车底盘上的应用[J]. 时代汽车,2020(07):84-85+88.

作者简介:

汪茵,本科,讲师,研究方向为汽车发动机构造与维修、混合动力汽车发动机检测与维修等。